ю

со со

О)

5

: Изобретение относится к производству абразивного инструмента, исполь I зуемого для обработки металлов по- I верхностньм пластическим деформирова- i иием для упрочнения ловерхносткого I слоя деталей.

Цель изобретения - утфощение технологии производства и повышение чества инструмента,

Способ изготовления абразивного инструмента включает размещение на дне формы абразивных зерен, их ориентирование большимз-1 осями параллельно дну формы к закрепление в корпусе. J5 Перед закреплением абразивные зерна нагревают до температуры размягчения корпуса и закрепляют их вдавливанием в поверхность инстр-умента, при- житлая его к дну формы. При этом пе- 20 ред размещением зерен на дно формы накосят антифрикционный слой, а ориентирование зерен производят предварительно - до внедрения в корпус - налонением свободных колебаний на 25 форму - после внедрения зерен в кор- последнемзг сообщают возвратно- вращаталвиые движения.

Нагревание зерен до температуры размягчения термопластичного материа- ЗО яа, из которого изготавливают корпус инструментг, и внедрение их в поверх ностуэ инструмента прижатием последнего к дну формы упрощает технологию производства инструмента за счет при- митивности используемых приемов и ма лого времениS требуймогс на их выпол- некие, а также за счет использования в качестве термо11Г1аст::. материа™ да дешевых и недефицитньгх термоплас- д тичных матерналов типа полиэтилена, капропаэ фторопласта;, псотистирола,. полиам-ща и т.д.

Нанесение антифрикщ-юнного апоя на дно формы устраняет трение ориен- - тиpoвaиньE : зерен о дно , улучтна- ет и облегчает шг ориентирование, а татсаш уменьшает трение материала -кор- гтуса о дно формы и предотвращает его залипанке,CQ

Применение указанных вьппе опера- ций, а также ориентирование зерен предварительнОэ до их внедрения в корпус, напожением свободных колеба НИИ и окончательно, после внедрения в корпус, кратковременным возвратно- вращательным движением инструмента, пргокатого к дну формы, на котором нанесен антифр1Ж1даонный слой, повьплает

0

5 0 5

О

Q

качество инструмента за счет улучшения выглаживающих свойств, увеличения стойкости инструмента благодаря более прочному удержанию ориентированных в материале корпуса зарей, предотвращению их выкраишвания и отсутствию дефектов рабочего споя.

Способ упрощает технологию изготовления при значительном сокращении времени реапизации процесса, что существенно уменьшает трудоемкость про изводетва инструмента, а также Ъовы шает качество изготовления инструмен-- та, что приводит к увеличению его стойкости.

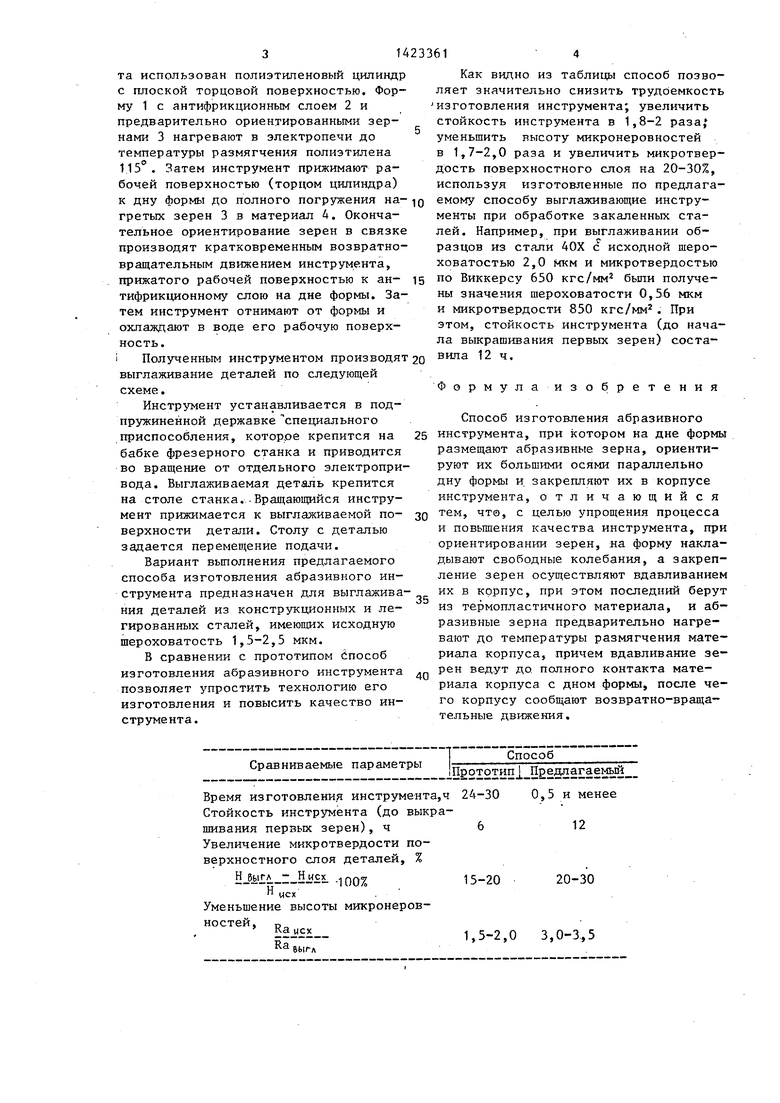

На чертеже отражена последовательность процесса изготовле7- ия абразивного инструмента.

На дно формы 1 наносят антифрикщг онный слой 2, например графит. Затем на слое 2 размещают абразивные зерна 3, которые ориентируют большими осями параллельно дну формы легким постукиванием по боковым сторонам формы 1. После этого форму 1 с размещен- И предварительно ориентированными зернами 3 нагревают до температ;;;-::,- размягчения термопластичного материала корпуса 4. Затем материал 4 рабочей поверхностью прижимают к дну фор- 1, при этом нагретые зерна 3 внед- ряются в него. После этого осуществляют окончательное ориектирование зерен 3 уже в материал корпуса 4, задавая прижа тому к дну формы инстрз менту кратковременное возвратно-вращательное движение. Затем инструмент отнимают от формы и охлшчлают его ра бочую поверхность,

П р и м е р. По предлагаемому способу изготовления абразивного инстр у мента форма t представляет собой Iкруглую плиту с углублением. В каче - стве антифрикционного слоя 2 взят пс рошок графита, которьй растирают по дну формы, а излишки сдувают струей сжатого воздуха. Из антиф;чикдаюннь& слой 2 насыпают зерна 3 - зерна алмазного порошка АСС 630/500. Стюй зерен разравнивают и удаляют излишки оставляя на дне форг-ы слой в одно зерно. Постукиванием по периферии формы свободно и равномерно размещают зерна, ориентируя их больо1И1№ осями параллельно дну формы 3 качестве материала корпуса 4 используют полиэтилен с температурой размягчения 108-115. Для изготовления инструмен™

та использован полиэтиленовый цилиндр с плоской торцовой поверхностью. Форму 1 с антифрикционным слоем 2 и предварительно ориентированными зернами 3 нагревают в электропечи до температуры размягчения полиэтилена 115°. Затем инструмент прижимают рабочей поверхностью (торцом цилиндра)

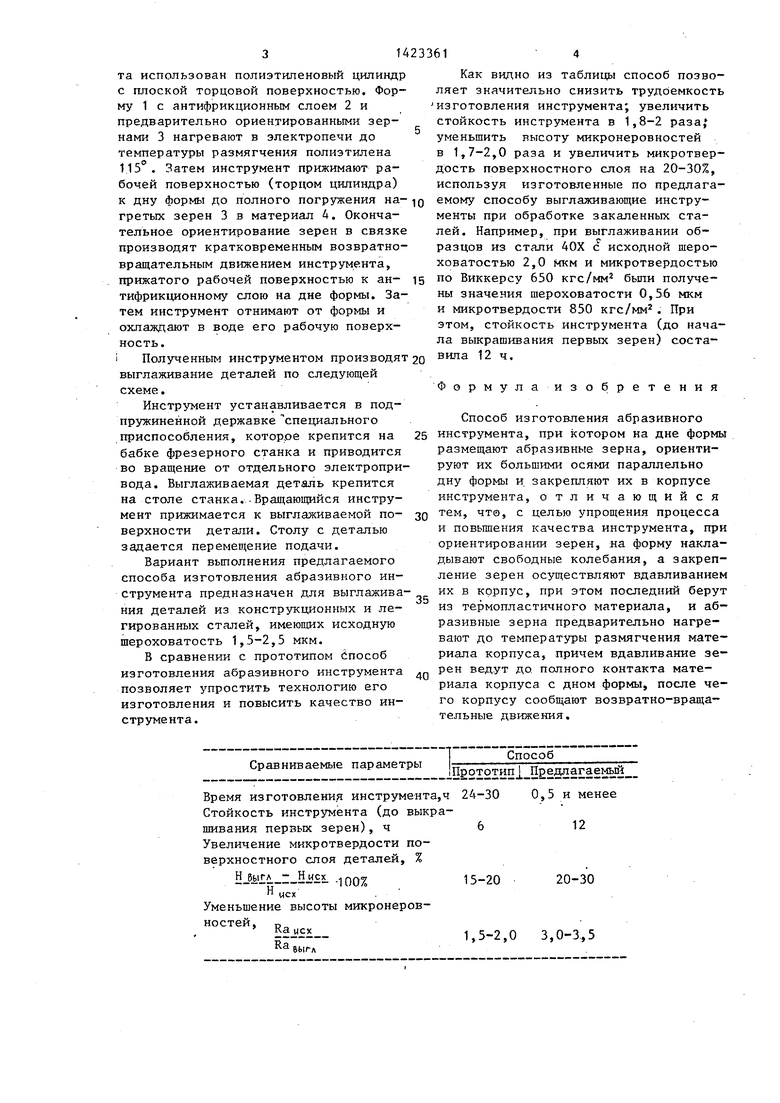

Как видно из таблицы способ позволяет значительно снизить трудоемкость изготовления инструмента; увеличить стойкость инструмента в 1,8-2 раза, уменьшить высоту микронеровностей в 1,7-2,0 раза и увеличить микротвердость поверхностного слоя на 20-30%, используя изготовленные по предлага

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1984 |

|

SU1201117A1 |

| Способ овализации абразивного зерна | 1986 |

|

SU1397270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГРАНОЧНОГО ДИСКА | 1993 |

|

RU2094217C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| Способ поверхностного пластического деформирования | 1985 |

|

SU1243934A1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2013 |

|

RU2571011C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| Инструмент для поверхностного деформировани | 1989 |

|

SU1699761A1 |

| СПОСОБ ПЛОСКОГО ВИБРОШЛИФОВАНИЯ | 2010 |

|

RU2449875C1 |

Изобретение относится к области производства абразивного инструмента, используемого при обработке металлов поверхностным пластическим деформированием для упрочнения поверхностного слоя деталей. Цель изобретения - упрощение процесса повышения качества инструмента. На дне формы размещают зерна, ориентируют их большими осями параллельно д«у формы и закрепляют в корпусе инструмента. Абразивные зерна нагревают до температуры раз- мягчения термопластичного материала корпуса и внедряют в поверхность инструмента, прижимая его к дну формы. Перед размещением зерен на дно формы наносят антифрикционный слой, а ориентирование зерен производят предварительно - до внедрения в корпус наложением свободных колебаний, окончательно - после внедрения возвратно- вращательным движением инструмента, прижатого к дну формы. 1 ил., 1 табл. i (Л

к дну формы до полного погружения на- ю емому способу выглаживающие инстругретых зерен 3 в материал 4. Окончательное ориентирование зерен в связке производят кратковременным возвратно- вращательным движением инструмента, прижатого рабочей поверхностью к ан- is тифрикционному слою на дне формы. Затем инструмент отнимают от формы и охлаждают в воде его рабочую поверхность.

менты при обработке закаленных сталей. Например, при выглаживании образцов из стали 40Х с исходной шероховатостью 2,0 мкм и микротвердостыо по Виккерсу 650 кгс/мм бьши получены значения шероховатости 0,56 мкм и микротвердости 850 кгс/мм. При этом, стойкость инструмента (до нача ла выкрашивания первых зерен) состаПолученным инструментом производят 2о 12 ч.

выглаживание деталей по следующей схеме.

Инструмент устанавливается в подпружиненной державке специального приспособления, которое крепится на бабке фрезерного станка и приводится во вращение от отдельного электропривода. Выглаживаемая деталь крепится на столе станка.-Вращающийся инструмент прижимается к выглаживаемой поверхности детали. Столу с деталью задается перемещение подачи.

Вариант выполнения предлагаемого способа изготовления абразивного инструмента предназначен для выглаживания деталей из конструкционных и легированных сталей, имеющих исходную шероховатость 1,5-2,5 мкм.

В сравнении с прототипом ёпособ изготовления абразивного инструмента позволяет упростить технологию его изготовления и повысить качество инструмента.

менты при обработке закаленных сталей. Например, при выглаживании образцов из стали 40Х с исходной шероховатостью 2,0 мкм и микротвердостыо по Виккерсу 650 кгс/мм бьши получены значения шероховатости 0,56 мкм и микротвердости 850 кгс/мм. При этом, стойкость инструмента (до начала выкрашивания первых зерен) соста

Формулаизобретения

Способ изготовления абразивного инструмента, при котором на дне формы размещают абразивные зерна, ориентируют их большими осями параллельно дну формы и закрепляют их в корпусе инструмента, отличающийся тем, что, с целью упрощения процесса и повьшения качества инструмента, при ориентировании зерен, на форму накладывают свободные колебания, а закрепление зерен осуществляют вдавливанием их в корпус, при этом последний берут из термопластичного материала, и абразивные зерна предварительно нагревают до температуры размягчения материала корпуса, причем вдавливание зерен ведут до полного контакта материала корпуса с дном формы, после чего корпусу сообщают возвратно-вращательные движения.

К

| Способ изготовления абразивного инструмента | 1984 |

|

SU1201117A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| „ | |||

Авторы

Даты

1988-09-15—Публикация

1986-08-27—Подача