Изобретение относится к обработке металлов давлением, в частности к способам формообразования деталей из пружинных материалов, и может быть широко использовано в приборостроении, машиностроении и любых других областях промышленности.

Известен способ изготовления винтовых пружин переменной жесткости, суть которого заключается в том, что пружину сначала навивают из проволоки постоянного сечения, а затем механически обрабатывают по боковой поверхности на глубину, изменяющуюся по длине пружины по заданному закону, в пределах половины диаметра проволоки. Недостатками этого способа изготовления пружин являются изменение жесткости пружины только в сторону уменьшения, ограниченность возможности изменения характеристики пружин, резкое снижение прочности пружин за счет срезания механообработкой текстурованного при волочении поверхностного слоя металла проволоки, а также изменение габаритных (геометрических) размеров пружины.

Известен способ изготовления пружин по патенту Франции, по которому используют биметаллическую заготовку, состоящую из наружной оболочки и сердечника, т.е. трубчатой заготовки и проволоки, причем трубчатая заготовка и проволока имеют разные упругие свойства, но одинаковый контактирующий диаметр. Особенностью этого способа изготовления пружин является то, что сердечник (или проволока) всегда является намного более пластичным, чем оболочка (или трубка) и только в этом случае она (эта пружина) будет работать по собственному назначению в качестве амортизатора, но никак не в качестве пружины в обычном смысле. Так как сердечник является более пластичным, чем оболочка, то и жесткость такой составной пружины всегда меньше жесткости пружины, навитой из проволоки сплошного сечения с теми же геометрическими параметрами - наружный диаметр и шаг пружины, а также диаметр проволоки равный диаметру оболочки.

В качестве прототипа используют известный способ изготовления винтовых пружин с изменяемой характеристикой, когда необходимое изменение характеристики изготовляемой пружины осуществляется путем вворачивания в уже изготовленную трубчатую пружину уже также изготовленную проволочную пружину, имеющих одинаковый контактирующий диаметр, но разный шаг. При вворачивании этих пружин друг в друга (витки проволочной пружины одного шага вворачивают в витки трубчатой пружины другого шага) происходит объединение витков пружин с разными шагами и витки этого объединенного участка оказываются напряженно-деформированным с межслойным давлением в витках пружин в осевом направлении (вдоль оси пружины). Недостатком этого способа является изменение геометрических параметров пружины (шага и длины), что не позволяет получить пружины с заданной характеристикой, т.к. шаги проволочной и трубчатой пружин преднамеренно разные.

Целью изобретения является увеличение жесткости пружины. Это достигается тем, что по способу изготовления витых пружин, включающему введение заготовки меньшего диаметра в заготовку большего диаметра для получения многослойного сечения и навивку, получение многослойного сечения осуществляют перед навивкой, а в качестве заготовок используют трубки, внутренний диаметр которых равен наружному каждой из последующих вводимых трубных заготовок, причем предел прочности материала каждой последующей трубки больше предыдущей.

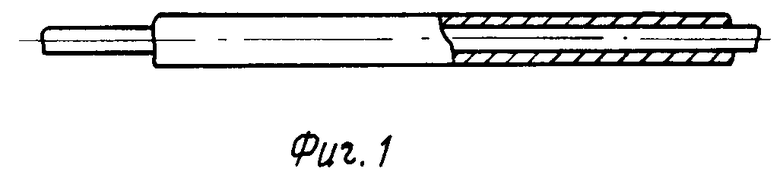

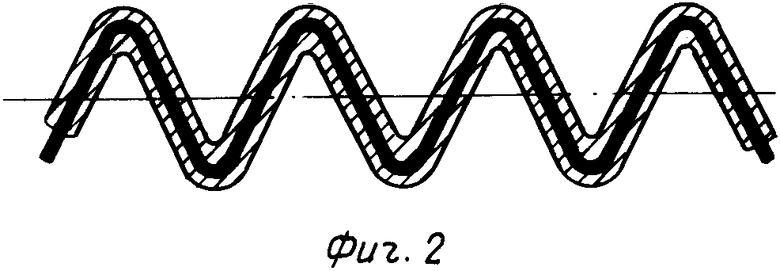

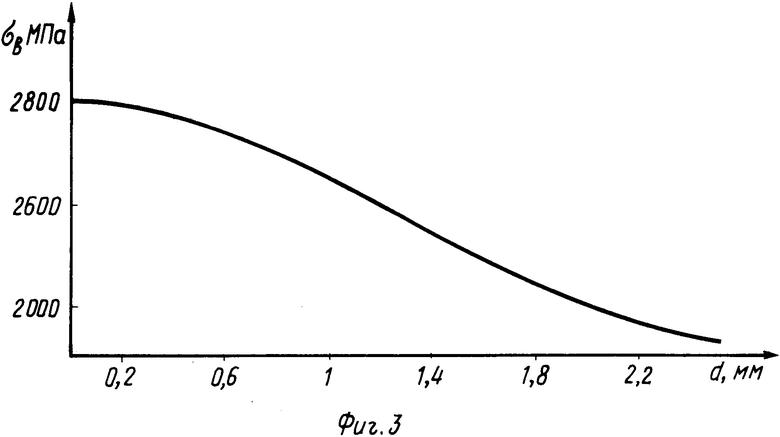

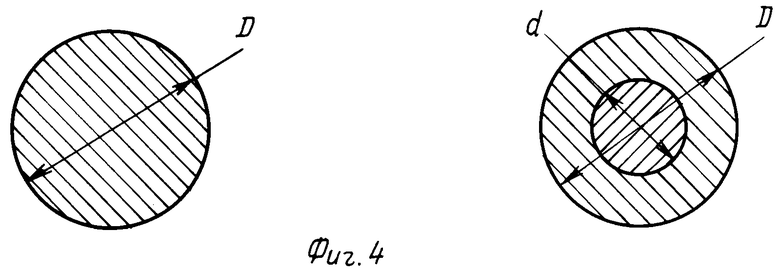

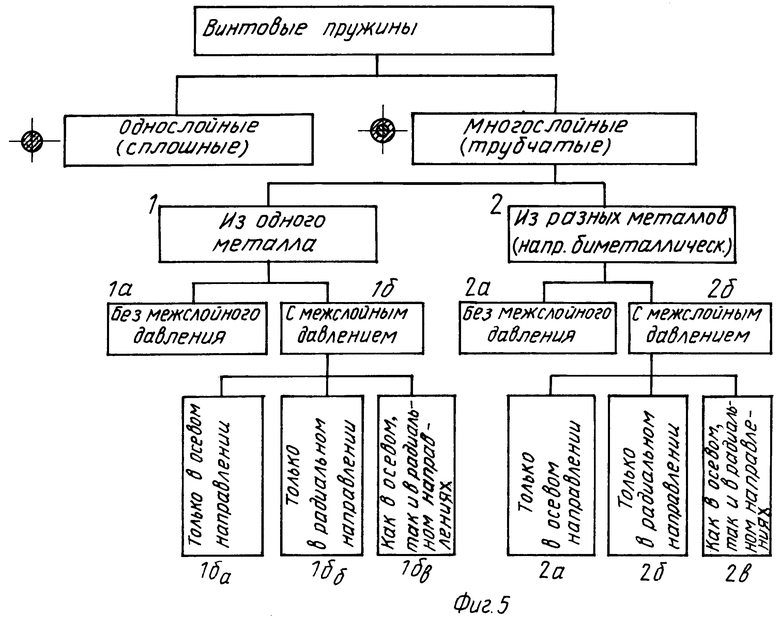

На фиг. 1 показана комбинированная заготовка-проволока, введенная в трубку; на фиг. 2 - навитая комбинированная пружина; на фиг.3 - диаграмма механических свойств проволоки по ГОСТ 9389-75 в зависимости от изменения диаметра проволоки или толщины стенки трубчатой заготовки; на фиг.4 - сечения заготовок из сплошного материала и трубчато-составного; на фиг.5 - классификация винтовых пружин по конструктивным признакам.

Известно, что процесс патентирования проволоки значительно улучшает структуру материала, делая ее мелкодисперсной и равномерной, и после волочения существенно повышается прочность материала. Причем, чем меньше диаметр проволоки или толщина трубчатой заготовки, тем выше прочность материала (фиг.3).

Возьмем две заготовки, одна из которых представляет сплошной материал диаметром D, а другая - составную, состоящую из трубки, наружный диаметр которой равен диаметру D, а внутренний диаметр равен d. Внутри трубки помещена проволока диаметром d (фиг.4), причем и проволоки и трубка изготовлены из патентованной стали.

При испытании на обычное одноосное растяжение установлено, что прочность проволоки диаметром D значительно меньше составной заготовки, состоящей из трубки того же диаметра и проволоки диаметром d. Значит и жесткость пружины, изготовленной из составной заготовки, будет выше жесткости пружины, изготовленной из проволоки диаметром D, т.к. жесткость пружины зависит от допускаемого напряжения кручения материала, т.е.[τ] =  . Чем выше[σ] материала[σ] пропорционально пределу прочности на разрыв (σb), тем выше несущая способность пружины.

. Чем выше[σ] материала[σ] пропорционально пределу прочности на разрыв (σb), тем выше несущая способность пружины.

При работе пружины наибольшие напряжения возникают на фибровых (поверхностных) волокнах сечения витка, сводясь к нулю в центре сечения. Поэтому вследствие того, что материал в центре сечения витков практически не работает, то применяют винтовые пружины растяжения - сжатия, свитых из трубок. Механические свойства проволоки σb и [σ] по ГОСТ 9389-75 с уменьшением ее диаметра сильно возрастают.

Таким образом, допускаемые напряжения в сечении пружины, составленной из трубки и введенной в нее проволоки, будут значительно выше, чем в пружине из сплошной проволоки. Этот эффект увеличения прочности многослойной пружины наглядно видно в приведенной на фиг.5 классификации пружин, где изменение характеристики пружин и увеличение их несущей способности достигается за счет повышения прочности составляющих пружину материалов - проволоки и трубки. При одинаковых габаритных размерах пружин, изготовленных в одном случае из сплошного материала, а в другом - из многослойного материала, характеристики этих пружин будут разными и разными их несущая способность или жесткость.

Жесткость пружины, навитой из составной заготовки, будет всегда выше жесткости пружины, навитой из проволоки сплошного сечения.

Использование: в приборостроении, машиностроении для формообразования деталей из пружинных материалов. Сущность изобретения: сечение заготовки набирают путем введения трубок меньшего диаметра в трубки большего диаметра. Предел прочности материала каждой последующей трубки больше предыдущей. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ВИТЫХ ПРУЖИН, включающий введение заготовки меньшего диаметра в заготовку большего диаметра для получения многослойного сечения и навивку, отличающийся тем, что, с целью увеличения жесткости пружины, получение многослойного сечения осуществляют перед навивкой, а в качестве заготовок используют трубки, внутренний диаметр которых равен наружному каждой из последующих вводимых трубных заготовок, причем предел прочности материала каждой последующей трубки больше предыдущей.

| Способ изготовления винтовых пружин с изменяемой характеристикой | 1986 |

|

SU1380839A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1991-03-04—Подача