Изобретение относится к литейному производству, а именно к способу окраски постоянных микропористых форм.

Известен способ окраски литейных форм.

Недостатком известного способа является то, что он приемлем только для окраски отдельных полуформ, расположенных при окраске рабочими поверхностями вниз. При окраске собранных (закрытых, форм под заливку аэрозольной краской в результате действия гравитационных сил и сепарации аэрозольной краски на рабочих поверхностям нижней полуформы будет осаждаться больше термостойкого красителя, чем на верхней полуформе. Это вызовет неравномерность окраски их, так как требуется специальное (герметизирующее) приспособление (колпак), а также увеличивается цикл производства.

Цель изобретения - сокращение цикла, повышение равномерности и упрощение процесса окраски формы.

Цель достигается тем, что при способе окраски рабочих поверхностей литейных микропористых форм с системой газового охлаждения и выталкивания отливок, включающей изоляцию рабочих поверхностей формы от атмосферы, отсос воздуха от рабочих поверхностей форм к ее нерабочей стороне, всасывание в изолированную полость формы термостойкой краски до образования заданной толщины покрытия, отличающийся тем, что краску всасывают в собранную под заливку форму через литниковый канал, путем сообщения его с системой вспененной краски, при этом удельный объем наполнителя в единице объема пенообразной краски должен быть меньше отношения общего объема покрытия к общему объему полости окрашиваемой формы, отсос воздуха и всасывание производится одновременно при бесконечно малом разрежении в рабочей полости формы, разрежение в полости формы поддерживается до окончания заливки ее.

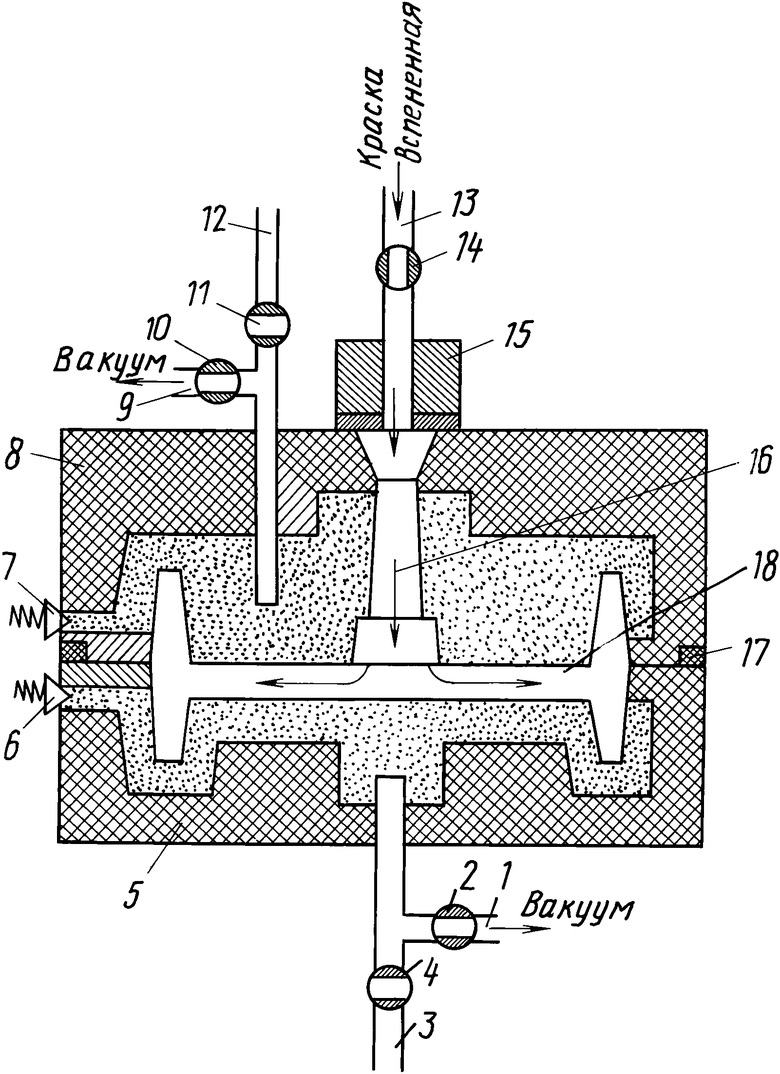

На чертеже изображена постоянная микропористая форма с системой газового охлаждения и выталкивания отливок в собранном виде.

Форма состоит из нижней 5 и верхней 8 полуформ, герметизированных снаружи и по разъему за пределами рабочей полости прокладкой 17. В верхней и нижней полуформах имеются газовая система охлаждения отливок 3 и 12 с клапанами 4 и 11.

В обеих полуформах имеется вакуумная система 1 и 9 с клапанами 2 и 10, а также управляющие клапаны давления 6 и 7.

Рабочие поверхности формы окрашивают следующим образом. Клапанами 14 и 15 сообщают литниковый канал 16 с системой окраски 13. Затем открывают клапаны 2 и 10 вакуумной системы и всасывают порцию вспененной краски в рабочую полость 18 собранной подогретой формы до температуры 100оС при бесконечно малом разрежении в форме, чтобы пенообразная краска не распылялась. Всасывание пенообразной краски продолжают до образования на всех рабочих поверхностях формы необходимой толщины покрытия в пределах 0,1-0,2 мм. Далее закрывают клапан 14, клапаном 15 открывают литниковый канал 16, под действием разрежения полость формы вентилируют (продувают) воздухом для освобождения ее от пены и форма готова под заливку. После заливки клапанами 2 и 10 закрывают вакуумную систему. По мере поступления в полость формы пена по пути движения фильтруется через рабочие поверхности, воздух и пары удаляются через поры формы, а частицы порошкового красителя осаждаются на ее рабочих поверхностях и удерживаются до окончательной заливки формы под действием разрежения в порах формы. При этом частицы красителя имеют большие размеры, чем поры формы, осаждаясь на рабочие поверхности, они перекрывают поры, уменьшая газопроницаемость поверхностей, препятствуя отводу газа и осаждению красителя на уже окрашенные поверхности. Тем самым обеспечивается продвижение пены вглубь формы и заполнение ее, устраняется возможность образования слишком толстого или неравномерного слоя покрытия, так как газопроницаемость поверхностей зависит от толщины покрытия. Оптимальная величина пористости формы предполагается 10 мкм.

При этом удельный объем наполнителя в единице объема вспененной краски должен быть меньше отношения общего объема покрытия к общему объему полости окрашиваемой формы. Это обеспечивается составом краски, в которой в качестве пенообразователя может быть использовано поверхностно активное вещество (ПАВ) ДС-РАС, в качестве красителя (наполнителя) графитовый порошок, сажа, тальк, дисульфат молибдена и др. термостойкие наполнители. В связи с высокой стабильностью состояния и состава пены за счет поверхностно активного вещества, она в меньшей степени подвержена разделению термостойкого компонента (наполнителя) под действием гравитационных сил и сепарации по сравнению с аэрозолями.

В результате обеспечивается равномерность окраски формы независимо от расположения полуформ и конфигурации рабочей полости ее.

Поддержание вакуума в парах формы до окончания заливки ее способствует удержанию порошкового красителя на рабочих поверхностях формы, что позволяет использовать краску без крепителя. Такая окраска отличается повышенной смазывающей способностью, не закупоривает поры формы, не требуется высокотемпературная сушка покрытия, она позволяет снизить силу газового выталкивания отливки, избежать коробления отливок при газовом выталкивании.

При заполнении формы пеной под действием разрежения температура формы должна быть ниже температуры кипения жидкого компонента краски (воды) для исключения разбрызгивания пены.

Для получения отливок из чугуна, стали, медных сплавов в микропористых кокилях с системой газового охлаждения и выталкивания отливок может быть использована краска, содержащая по объему до 15% серебристого графитового порошка размерами частиц в среднем 11,1 мкм, до 1% пенообразователя ДС-РАС, остальное вода. Вспененную краску при коэффициенте вспенивания более 15 всасывают в подогретую форму.

При содержании красителя до 15% по объему жидкой краски и коэффициенте вспенивания ее более 15 удельный объем наполнителя в единице объема вспененной краски будет меньше отношения общего объема покрытия к общему объему полости окрашиваемой формы (при толщине покрытия 0,1-0,2 мм и толщине стенок отливки более 3 мм), что позволит получить покрытие малой толщины.

Режим окраски формы

Температура формы до 100оС

Разрежение в форме при

всасывании вспененной краски и

вентиляции формы бесконечно малое

Время окраски и вентиляции

формы 5-10 с

Толщина слоя краски 0,1-0,2 мм

Глубина вакуума в порах

формы до 0,05 МПа

Форму окрашивают перед каждой заливкой для повышения стойкости ее, уменьшения коробления отливок при выталкивании, уменьшения усилия газового выталкивания.

Способ наиболее целесообразен для получения фасонных отливок небольших размеров из чугуна и медных сплавов во всех отраслях массового и крупносерийного машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Постоянная литейная форма | 1978 |

|

SU740395A1 |

| Постоянная литейная форма | 1978 |

|

SU806242A2 |

| Постоянная литейная форма | 1978 |

|

SU710773A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1983 |

|

SU1103934A1 |

| Способ формовки | 1990 |

|

SU1740100A1 |

| Способ вакуумно-пленочной формовки | 1979 |

|

SU859011A1 |

| "Способ получения литья по газифицируемым моделям "Див-процесс" и литейная форма для получения литья" | 1988 |

|

SU1764768A1 |

| Способ изготовления литейных форм | 1979 |

|

SU780946A1 |

Изобретение относится к литейному производству, а именно к способу окраски постоянных микропористых форм с системой газового охлаждения и выталкивания отливок. Сущность способа: способ включает изоляцию рабочих поверхностей формы от атмосферы, отсос воздуха от рабочих поверхностей формы к ее нерабочей стороне, всасывание в изолированную полость формы термостойкой краски до образования заданной толщины покрытия. Краску всасывают в рабочую полость собранной под заливку формы через литниковый канал путем сообщения его с системой вспененной краски, при этом удельный объем термостойкого наполнителя в единице объема пенообразной краски должен быть меньше отношения общего объема /образованного/ покрытия к общему объему полости окрашиваемой формы, отсос воздуха и всасывание краски производится одновременно, а разрежение в форме поддерживают до окончания ее заливки. Такой способ позволит сократить цикл, повысить равномерность и упростить процесс окраски формы. 1 ил.

СПОСОБ ОКРАСКИ РАБОЧИХ ПОВЕРХНОСТЕЙ ЛИТЕЙНЫХ МИКРОПОРИСТЫХ ФОРМ С СИСТЕМОЙ ГАЗОВОГО ОХЛАЖДЕНИЯ И ВЫТАЛКИВАНИЯ ОТЛИВОК, включающий изоляцию рабочих поверхностей форм от атмосферы, создание в форме разрежения, отсос воздуха от рабочих поверхностей формы к ее нерабочей стороне, всасывание в рабочую полость формы термостойкой краски до образования заданной толщины покрытия, отличающийся тем, что, с целью сокращения цикла, повышения равномерности и упрощения процесса окраски формы, краску всасывают в полость собранной под заливку формы через ее литниковый канал путем сообщения его с системой вспенивания краски, при этом удельный объем термостойкого наполлнителя краски в единице объема пенообразной краски должен быть меньше отношения общего объема образованного покрытия к общему объему полости окрашиваемой формы, отсос воздуха и всасывание краски производят одновременно, а разрежение в форме поддерживают до окончания ее заливки.

| Устройство для крепления стенок шахт и колодцев железобетонными блоками | 1956 |

|

SU109752A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-05-19—Подача