Изобретение относится к холодной листовой штамповке и может быть использовано на предприятиях имеющих серийное и мелкосерийное производство для получения вытяжных штампов сложной формы методом Дуалформ.

Цель изобретения - улучшение условий труда, снижение трудоемкости и повышение качества изготовляемых изделий.

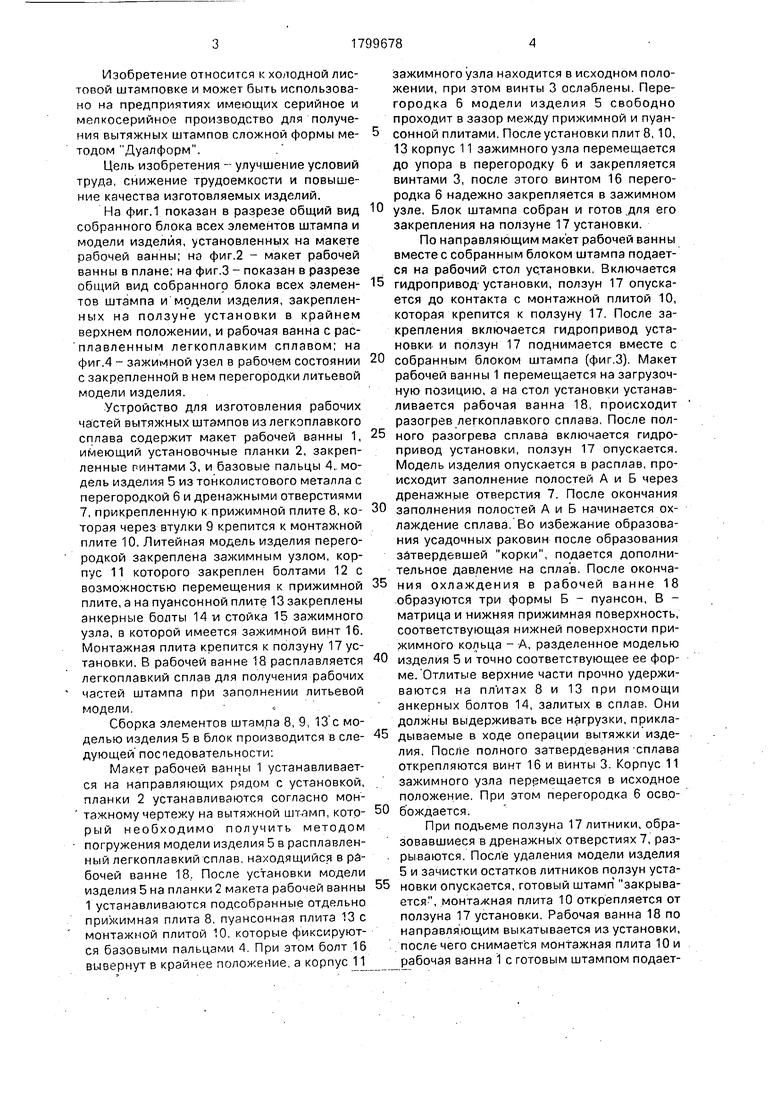

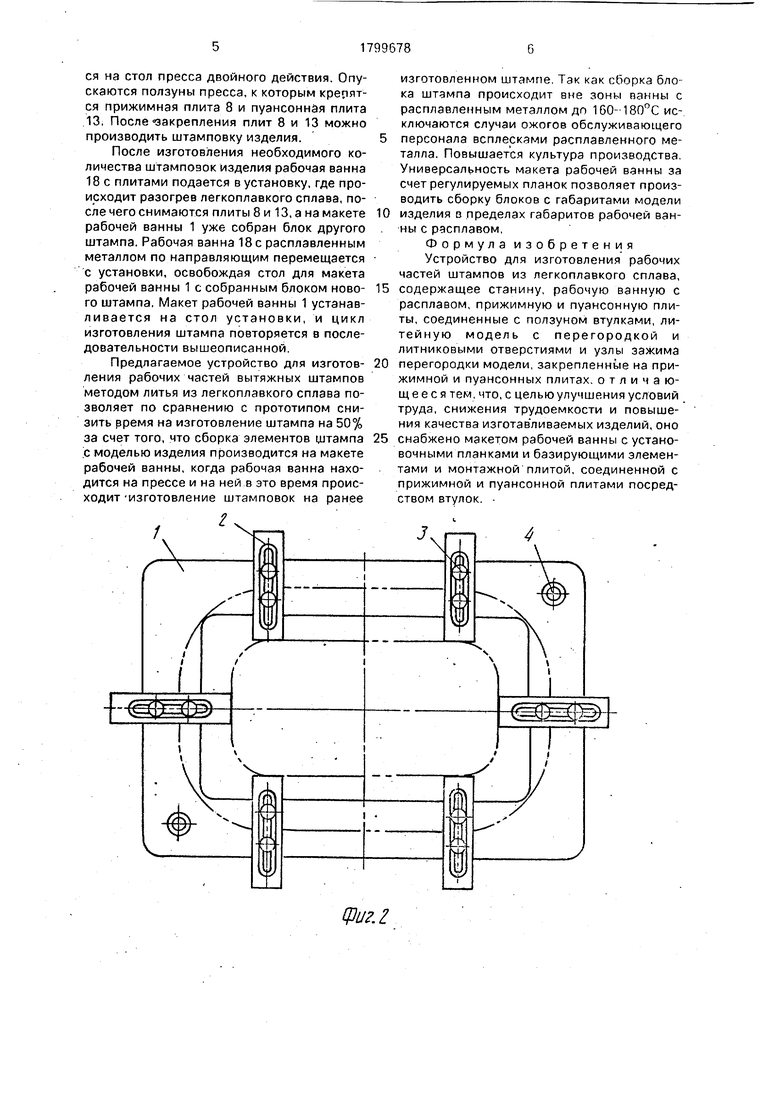

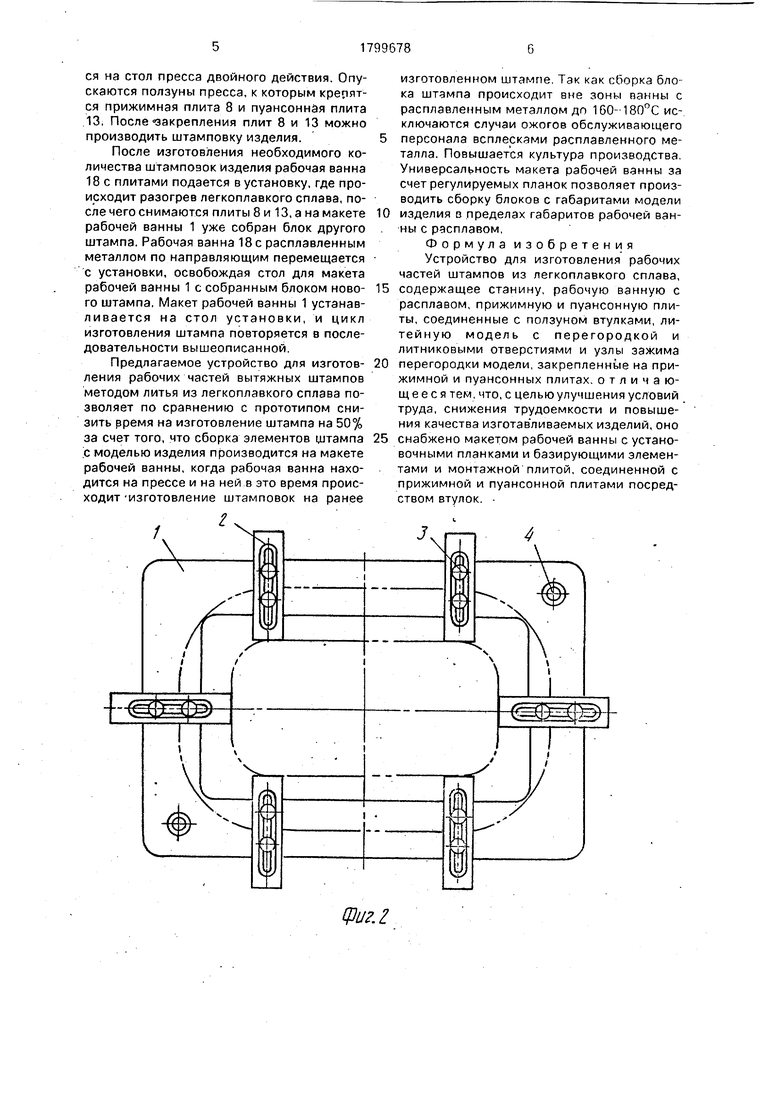

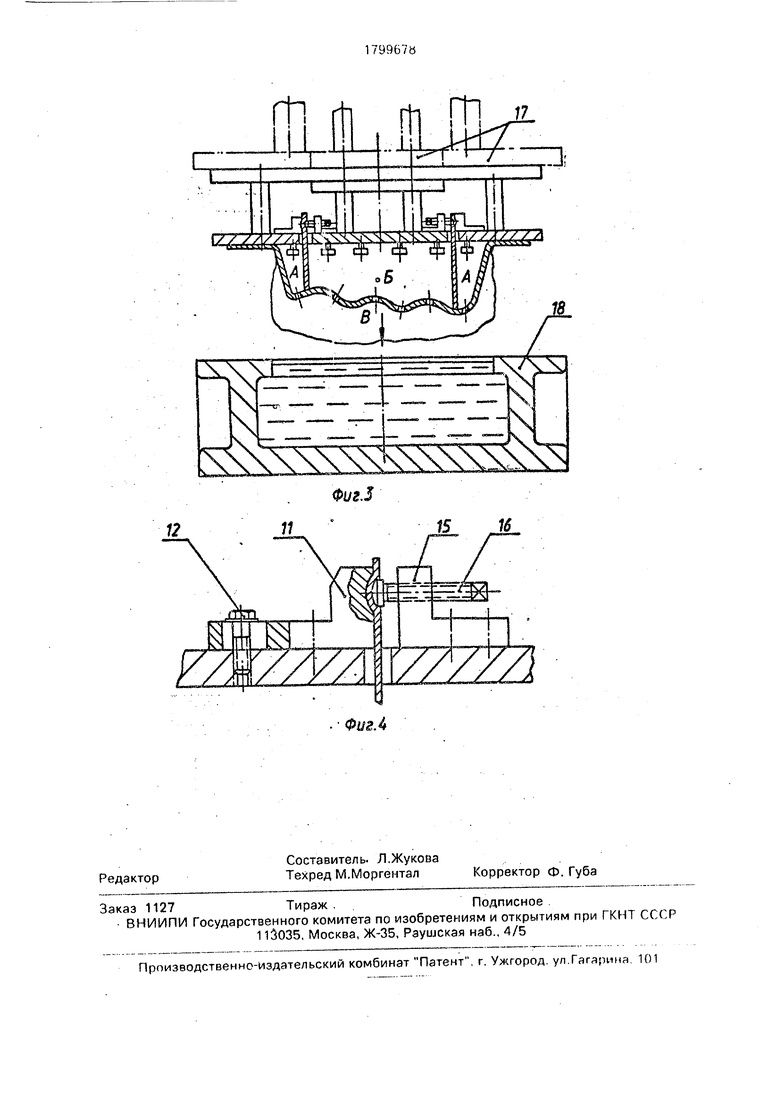

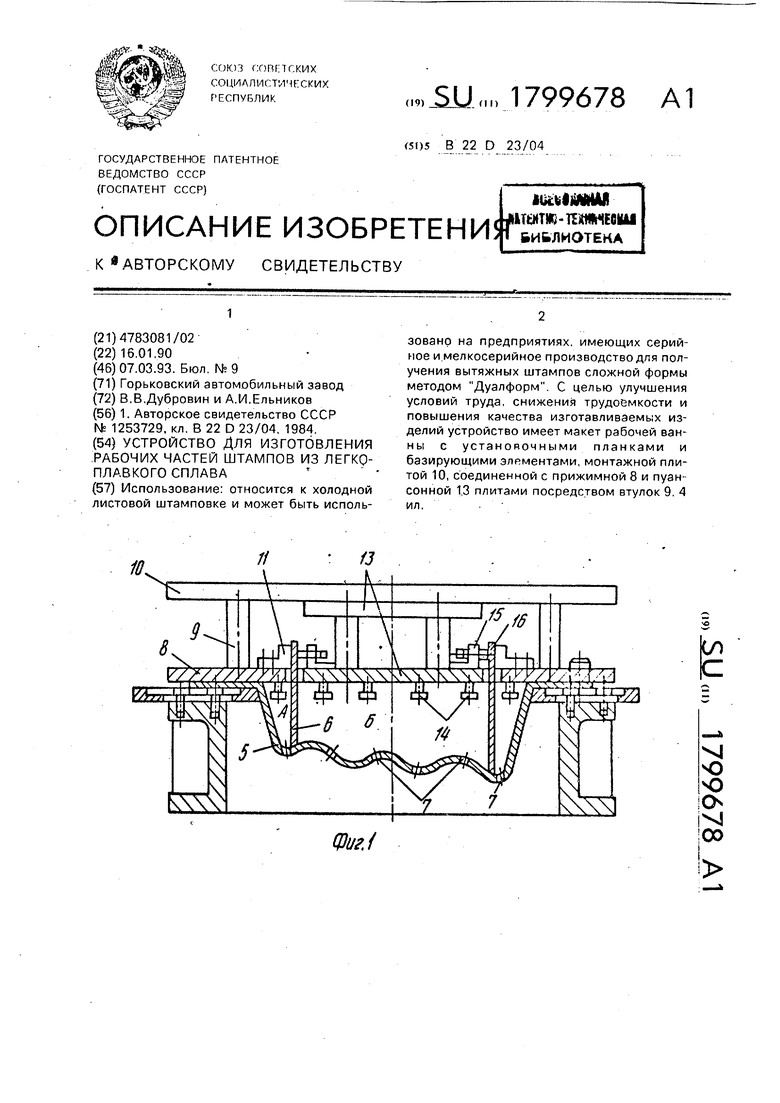

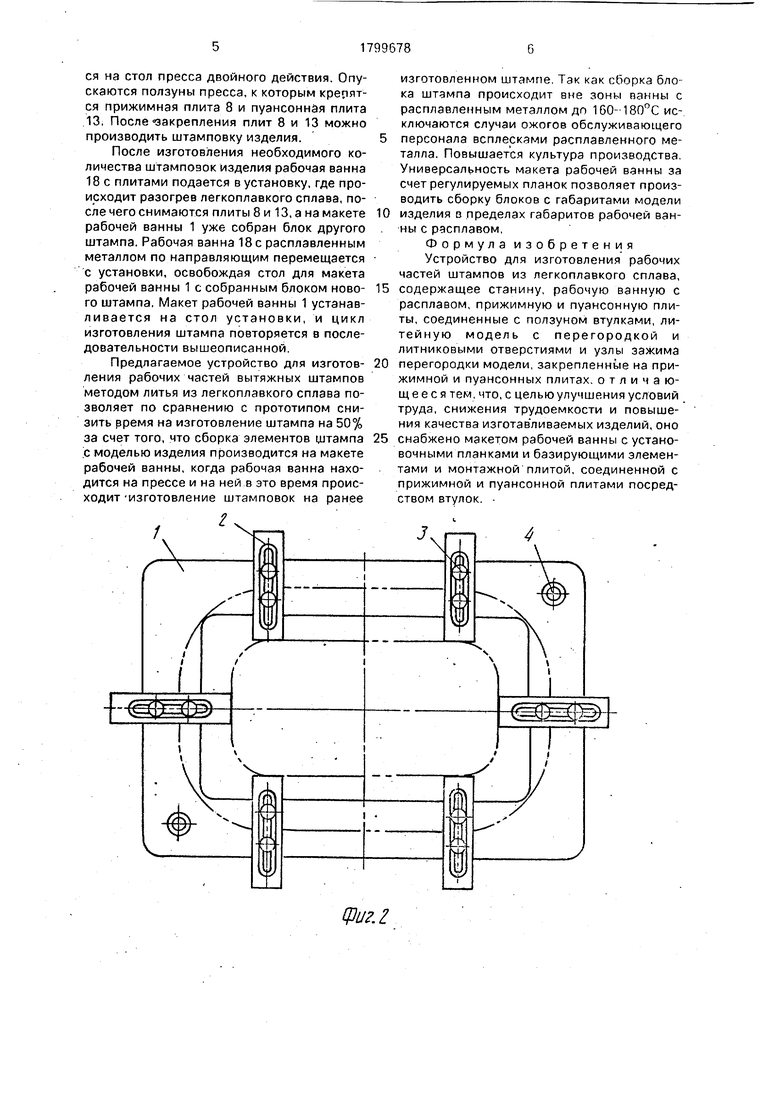

На фиг.1 показан в разрезе общий вид собранного блока всех элементов штампа и модели изделия, установленных на макете рабочей ванны; нэ фиг.2 - макет рабочей ванны в плане; на фиг.З - показан в разрезе общий вид собранного блока всех элементов штампа и модели изделия, закрепленных на ползуне установки в крайнем верхнем положении, и рабочая ванна с рас- плавленным легкоплавким сплавом; на фиг.4 - зажимной узел в рабочем состоянии с закрепленной в нем перегородки литьевой модели изделия.

Устройство для изготовления рабочих частей вытяжных штампов из легкоплавкого сплава содержит макет рабочей ванны 1, имеющий установочные планки 2, закрепленные пинтами 3, и базовые пальцы 4,. модель изделия 5 из тонколистового металла с перегородкой б и дренажными отверстиями 7, прикрепленную к прижимной плите 8, которая через втулки 9 крепится к монтажной плите 10. Литейная модель изделия перегородкой закреплена зажимным узлом, корпус 11 которого закреплен болтами 12 С возможностью перемещения к прижимной плите, а на пуансонной плите 13 закреплены анкерные болты 14 -и стойка 15 зажимного узла, в которой имеется зажимной винт 16. Монтажная плита крепится к ползуну 17 установки. В рабочей ванне 18 расплавляется легкоплавкий сплав для получения рабочих частей штампа при заполнении литьевой модели.

Сборка элементов штампа 8, 9, 13с моделью изделия 5 в блок производится в следующей поспедовательности:

Макет рабочей ванны 1 устанавливается на направляющих рядом с установкой, планки 2 устанавливаются согласно монтажному чертежу на вытяжной шт-амп, который необходимо получить методом погружения модели изделия 5 в расплавленный легкоплавкий сплав, находящийся в рабочей ванне 18. После установки модели изделия 5 на планки 2 макета рабочей ванны 1 устанавливаются подсобранные отдельно прижимная плита 8, пуансонная плита 13 с монтажной плитой 10, которые фиксируются базовыми пальцами 4. При этом болт 16 вывернут в крайнее положение, а корпус 11

зажимного узла находится в исходном положении, при этом винты 3 ослаблены. Перегородка 6 модели изделия 5 свободно проходит в зазор между прижимной и пуансонной плитами. После установки плит 8,10, 13 корпус 11 зажимного узла перемещается до упора в перегородку 6 и закрепляется винтами 3, после этого винтом 16 перегородка 6 надежно закрепляется в зажимном

узле. Блок штампа собран и готов,для его закрепления на ползуне 17 установки.

По направляющим макет рабочей ванны вместе с собранным блоком штампа подается на рабочий стол установки, Включается

5 гидропривод-установки, ползун 17 опускается до контакта с монтажной плитой 10, которая крепится к ползуну 17. После закрепления включается гидропривод установки и ползун 17 поднимается вместе с

0 собранным блоком штампа (фиг.З). Макет рабочей ванны 1 перемещается на загрузочную позицию, а на стол установки устанавливается рабочая ванна 18, происходит разогрев легкоплавкого сплава, После пол5 ного разогрева сплава включается гидропривод установки, ползун 17 опускается. Модель изделия опускается в расплав, происходит заполнение полостей А и Б через дренажные отверстия 7. После окончания

0 заполнения полостей А и Б начинается охлаждение сплава. Во избежание образования усадочных раковин после образования затвердевшей корки, подается дополнительное давление на сплав. После оконча5 ния охлаждения в рабочей ванне 18 образуются три формы Б - пуансон, В - матрица и нижняя прижимная поверхность, соответствующая нижней поверхности прижимного кольца - А, разделенное моделью

0 изделия 5 и точно соответствующее ее форме. Отлитые верхние части прочно удерживаются на плитах 8 и 13 при помощи анкерных болтов 14, залитых в сплав. Они должны выдерживать все нагрузки, прикла5 дываемые в ходе операции вытяжки изделия. После полного затвердевания-сплава открепляются винт 16 и винты 3. Корпус 11 зажимного узла перемещается в исходное положение. При этом перегородка 6 освр0 бождается.

При подъеме ползуна 17 литники, образовавшиеся в дренажных отверстиях 7, раз- . рываются. После удаления модели изделия 5 и зачистки остатков литников ползун уста5 новки опускается, готовый штамп закрывается, монтажная плита 10 открепляется от ползуна 17 установки. Рабочая ванна 18 по направляющим выкатывается из установки, после чего снимается монтажная плита 10 и рабочая ванна 1 с готовым штампом подается на стол пресса двойного действия. Опускаются ползуны пресса, к которым креплт- ся прижимная плита 8 и пуансонная плита 13, После «закрепления плит 8 и 13 можно производить штамповку изделия.

После изготовления необходимого количества штамповок изделия рабочая ванна 18с плитами подается в установку, где происходит разогрев легкоплавкого сплава, после чего снимаются плиты 8 и 13, а на макете рабочей ванны 1 уже собран блок другого штампа. Рабочая ванна 18с расплавленным металлом по направляющим перемещается с установки, освобождая стол для макета рабочей ванны 1 с собранным блоком ново- го штампа, Макет рабочей ванны 1 устанав- ливается на стол установки, и цикл изготовления штампа повторяется в последовательности вышеописанной.

Предлагаемое устройство для изготов- ления рабочих частей вытяжных штампов методом литья из легкоплавкого сплава позволяет по сравнению с прототипом снизить время на изготовление штампа на 50% за счет того, что сборка элементов штампа .с моделью изделия производится на макете рабочей ванны, когда рабочая ванна находится на прессе и на ней в это время происходит -изготовление штамповок на ранее

изготовленном штампе. Так как сборка блока штампа происходит вне зоны панны с расплавленным металлом до 160-180°С исключаются случаи ожогов обслуживающего персонала всплесками расплавленного металла. Повышается культура производства. Универсальность макета рабочей ванны за счет регулируемых планок позволяет производить сборку блоков с габаритами модели изделия в .пределах габаритов рабочей ванны с расплавом,

Формула изобретения Устройство для изготовления рабочих частей штампов из легкоплавкого сплава, содержащее станину, рабочую ванную с расплавом, прижимную и пуансонную плиты, соединенные с ползуном втулками, литейную модель с перегородкой и литниковыми отверстиями и узлы зажима перегородки модели, закрепленные на прижимной и пуансонных плитах, отличающееся тем, что, с целью улучшения условий труда, снижения трудоемкости и повышения качества изготавливаемых изделий, оно снабжено макетом рабочей ванны с установочными планками и базирующими элементами и монтажной плитой, соединенной с прижимной и пуансонной плитами посредством втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Устройство для изготовления рабочих частей вытяжных штампов | 1984 |

|

SU1253729A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫТЯЖНОГО ШТАМПА | 1991 |

|

RU2015832C1 |

| Способ изготовления штампа для вытяжки деталей сложной формы | 1989 |

|

SU1722678A1 |

| Устройство для изготовления рабочих частей штампов | 1984 |

|

SU1240497A1 |

| Штамп для вытяжки деталей сложной формы в плане | 1986 |

|

SU1423225A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Вытяжной пресс | 1976 |

|

SU952092A3 |

Использование: относится к холодной листовой штамповке и может быть использовано на предприятиях, имеющих серийное и.мелкосерийное производство для получения вытяжных штампов сложной формы методом Дуалформ. С целью улучшения условий труда, снижения трудоемкости и повышения качества изготавливаемых изделий устройство имеет макет рабочей ван- ны с установочными планками и базирующими элементами, монтажной плитой 10, соединенной с прижимной 8 и пуан- сонной 1.3 плитами посредством втулок 9. 4 ил.

фи г. г

Фуг.5

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления рабочих частей вытяжных штампов | 1984 |

|

SU1253729A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-07—Публикация

1990-01-16—Подача