Изобретение относится к литейному производству, в частности к оборудованию для финишной обработки отливок, и может быть использовано для дробеметной очистки отливок.

Известна типовая механизированная поточная линия для очистки литья (1). Линия состоит из выбивной решетки, пластинчатого конвейера, проходного очистного барабана, сортировочной площадки, ленточного транспортера, бункера с весовым дозатором и группы дробеметных полуавтоматических барабанов периодического действия.

Загрузка непосредственно в чрево дробеметных барабанов производится скиповыми подъемниками.

Недостатки известной линии заключаются в том, что вспомогательные операции по обслуживанию дробеметных барабанов-транспортировке отливок на дробеметную очистку, дозировка, распределение по барабанам, загрузка в зев барабанов и дробеметная очистка разделены во времени, что удлиняет цикл дробеметной обработки за счет увеличения времени на выполнение вспомогательных операций. Последнее приводит к снижению производительности комплекса дробеметной обработки, увеличению капитальных и эксплуатационных затрат.

Кроме того, выполнение операции загрузки отливок непосредственно в зону очистки дробеметного барабана с помощью скипового подъемника требует многократного пересыпания отливок с одновременным их кантованием, что увеличивает бой отливок, делает невозможным обработку в дробеметном барабане отливок тонкостенных и подверженных бою. Последнее сужает технологические возможности машин. Многократная перегрузка отливок с подъемом их на удвоенную по сравнению с уровнем загрузочного окна высоту, увеличивает непроизводительные затраты на и без того чрезвычайно энергоемкий процесс очистки отливок.

Цель изобретения - сокращение цикла обработки отливок путем совмещения во времени вспомогательных операций дозировки, транспортирования, распределения отливок по барабанам и загрузки их в зону очистки барабана.

Сущность изобретения состоит в следующем. Механизированная линия для дробеметной очистки отливок включает не менее двух дробеметных барабанов, бункер-накопитель с питателем, конвейеры для удаления очищенных отливок и отходов и установку для распределения и подачи отливок в барабаны, содержащую устройство для дозирования массы загружаемых отливок, транспортные средства, устройства распределения отливок по барабанам и устройства для их загрузки.

Механизированная линия для дробеметной очистки отливок отличается тем, что установка для распределения и подачи отливок в дробеметные барабаны выполнена в виде телескопического конвейера, со стационарной и поворотной телескопическими секциями, а устройство для дозировки массы отливок установлено на стационарной секции телескопического конвейера и выполнено в виде конвейерных весов, соединенных с системой управления поворотной телескопической секции.

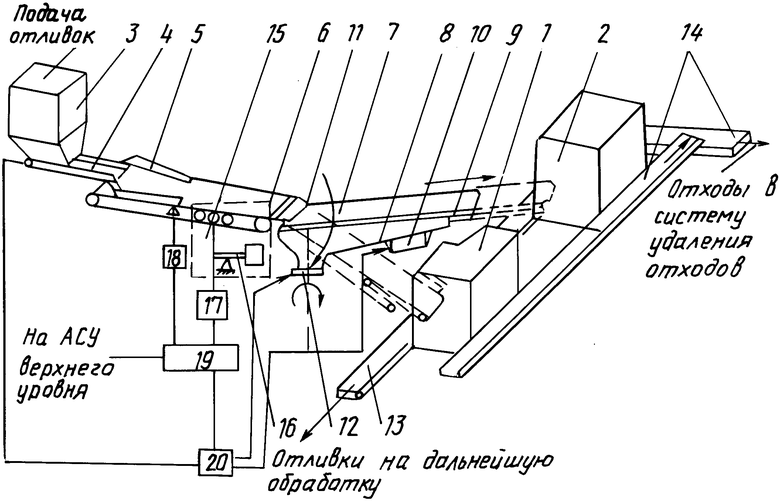

На чертеже изображена механизированная линия для дробеметной очистки отливок.

Линия состоит из двух дробеметных барабанов 1, 2 периодического действия, системы конвейеров для удаления очищенных отливок, системы конвейеров для удаления отходов дробеметной очистки, установки для распределения и подачи отливок в дробеметные барабаны, вспомогательного оборудования.

В качестве дробеметных барабанов 1, 2 используются, например, дробеметные барабаны периодического действия мод. 42236 конструкции завода "Амурлитмаш", но без скипового загрузчика.

Вспомогательное оборудование включает бункер-накопитель 3 с вибропитателем 4 и направляющей воронкой 5.

Установка для распределения и подачи отливок в дробеметные барабаны выполнена в виде телескопического конвейера. Телескопический конвейер состоит из стационарной секции - ленточного конвейера 6, укрепленного на неподвижной раме (на чертеже не показана), и поворотной в горизонтальной и вертикальной плоскости телескопической секции 7 ленточного конвейера, укрепленного на раздвижной раме 8, имеющей выдвижную секцию 9, соединенную с приводом 10. Поворот телескопической секции 7 вокруг оси 11 производится с помощью поворотной шайбы 12 с приводом (на черт. не показан).

Система конвейеров для удаления очищенных отливок включает конвейер 13 для приема очищенных отливок при выгрузке их из барабана и предназначена для передачи отливок на сортировку и дальнейшую обработку, например, абразивную зачистку. В качестве конвейера 13 может использоваться ленточный конвейер или конвейер пластинчатого типа.

Для сбора и удаления отходов очистки от дробеметных барабанов и передачи их в центральную систему удаления отходов служат виброконвейеры 14.

Для определения отливок и отмеривания порции, загружаемой единовременно в один дробеметный барабан линия содержит конвейерные весы 15, установленные на стационарной секции 6 телескопического конвейера. Конвейерные весы 15 состоят из грузоприемного устройства с противовесом 16, датчика веса 17, датчика скорости 18 и блока вычисления массы и производительности 19. Блок 19 имеет выход на блок 20 управления поворотным телескопическим конвейером, в том числе системой управления поворотной телескопической секцией 7, и электроприводом питателя 4, а также выход на АСУ верхнего уровня (диспетчерское отделение ГАЛ, ГАС или цеха, автоматическую систему управления производством) для выдачи информации о производительности машины для организации учета, планирования и управления производством.

Механизированная линия для дробеметной очистки отливок работает следующим образом.

Отливки, подлежащие очистке, подаются в бункер-накопитель 3, где накапливаются, и затем вибропитателем 4 через направляющую воронку 5 поступают на поворотный телескопический конвейер, сначала на стационарную его часть - ленточный конвейер 6, затем - на поворотную секцию 7. С телескопического конвейера отливки поступают непосредственно на рабочий конвейер дробеметных барабанов 1. Очищенные отливки с конвейера дробеметного барабана выгружаются на конвейер 13 и транспортируются им на сортировку или передаются на систему конвейеров для доставки на операции дальнейшей обработки (зачистку, заделку дефектов и пр.). Отходы, образующиеся после очистки отливок дробью, после отделения дроби в сепараторе дробеметного барабана, собираются на виброконвейерах 14 и направляются в централизованную систему удаления отходов.

Управление модулем осуществляется в зависимости от массы порции отливок, требуемых для загрузки одного дробеметного барабана за один цикл работы.

Количество отливок по массе, необходимое для одноразовой загрузки одного дробеметного барабана, определяется в процессе их транспортировки телескопическим конвейером с помощью конвейерных весов 15. Под действием массы отливок на ленте конвейера 6 срабатывает грузоприемное устройство 16 и на выходе датчика веса 17 появляется сигнал, пропорциональный массе отливок, который поступает на блок начисления массы и производительности 19 (весоизмерительный блок). Сюда же поступает после преобразования сигнал от датчика скорости конвейерной ленты 18.

В блоке 19 определяются: мгновенная масса отливок, суммарная масса (нарастающим итогом) - (интегральная составляющая) за произвольный временной интервал, средняя производительность конвейера - усредненное значение массы отливок, проходящих через измерительный ролик в единицу времени.

При прохождении через определенный момент времени массы отливок, в сумме, равной одноразовой загрузке дробеметного барабана, устройство управления 20 вырабатывает сигнал на отключение привода вибропитателя 4 бункера-накопителя 3. Кроме того, через время, равное времени доработки отливок, находящихся на конвейере 7, вырабатывается сигнал на включение привода 10, обеспечивающего вдвижение секции 9 и выход ее из дробеметного барабана, сигнал на включение привода поворота секции 7, обеспечивающего поворот на определенный угол для подачи отливок во второй дробеметный барабан и сигнал на повторное включение привода 10, но в обратном направлении с целью вдвижения секции 9 в зев второго дробеметного барабана.

Сигнал о выполнении поворота телескопического конвейера посредством устройства управления 20 инициирует включение привода вибропитателя 4, возобновляя подачу отливок на телескопический конвейер.

Цикл загрузки повторяется. Во время загрузки второго дробеметного барабана в первом идет дробеметная очистка отливок, после которой отливки выгружаются на конвейер 13 и подаются на дальнейшую обработку.

Предлагаемая механизированная линия для дробеметной очистки отливок позволяет: сократить цикл дробеметной обработки отливок; повысить производительность линии; снизить текущие и эксплуатационные затраты; оптимизировать загрузку дробеметных барабанов и повысить их коэффициент загрузки; исключить многократные перегрузки, бой отливок, упростить конструкцию и уменьшить габариты дробеметных барабанов; сделать более точным цикл загрузки и синхронизировать его с циклом работы барабана.

Сущность изобретения: линия для дробеметной очистки отливок содержит не менее двух дробеметных барабанов, бункер-накопитель с питателем, конвейеры для удаления очищенных отливок и отходов, установку для распределения и подачи отливок в барабаны, содержащую устройство для дозирования массы загружаемых отливок, транспортные средства, устройства распределения отливок по барабанам. Установка для распределения и подачи отливок в барабаны выполнена в виде телескопического конвейера, содержащего стационарную и поворотную телескопическую секции, а устройство для дозировки массы отливок установлено на стационарной секции телескопического конвейера и выполнено в виде конвейерных весов, соединенных с системой управления поворотной телескопической секции. 1 ил.

МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ДРОБЕМЕТНОЙ ОЧИСТКИ ОТЛИВОК, включающая по меньшей мере два дробеметных барабана, бункер-накопитель с питателем, конвейеры для удаления очищенных отливок и отходов, установку для распределения и подачи отливок в барабаны, содержащую устройство для дозирования массы загружаемых отливок, транспортные средства, устройства для распределения отливок по барабанам и устройства для их загрузки, отличающаяся тем, что, с целью сокращения цикла обработки отливок путем совмещения во времени вспомогательных операций дозировки, транспортирования, распределения и загрузки отливок в барабаны, установка для распределения и подачи отливок в барабаны выполнена в виде телескопического конвейера, со стационарной и поворотной телескопической секциями, а устройство для дозировки массы отливок установлено на стационарной секции телескопического конвейера и выполнено в виде конвейерных весов, соединенных с системой управления поворотной телескопической секции.

| П.Георгиев, П.Попуджнев "Механизированные поточные линии для очистки литья", М., "Машиностроение", 1977, 26, N 2. |

Авторы

Даты

1994-07-15—Публикация

1991-05-05—Подача