Изобретение относится к литейному производству и может быть использовано в составе литейных формовочных линий и комплексов, в частности при выбивке форм с крестовинами в нижней опоке, например на участке выбивки линии изготовления отливок купальных ванн.

Известны автоматизированные установки для выбивки форм с крестовинами в нижней опоке (1). В них предусмотрена механизация и автоматизация основных и вспомогательных операций, а именно, выбивка форм и отливок производится на выбивных решетках, для транспортирования полуформ и отливок используются средства непрерывного транспорта с применением толкателей и грузоподъемных устройств для перегрузки, автоматизиpованы операции распаровки опор и пр.

Недостатки известных установок выбивки состоят в том, что для позиционирования форм, полуформ и отливок на протяжении всего потока движения неизбежно применение ручного труда (навешивание изделий на крюки грузоподъемных устройств, скрепления и раскрепления опок и пр.), что ограничивает повышение производительности оборудования. Кроме того, выполнение ручных операций требует присутствия рабочих в зонах с опасными и вредными факторами производства.

Известна автоматическая формовочная линия (АФЛ) изготовления отливок купальных ванн в опоках с крестовинами (2) - прототип линии.

Линия спроектирована на базе горизонтально замкнутого литейного тележечного конвейера, подающего формы с отливками на выбивку. На одной из позиций тележечного конвейера снимают верхнюю полуформу и подают ее транспортным устройством на выбивную решетку. Отливка в нижней полуформе транспортируется тележечным конвейером на позицию отбивки литников и далее на позицию извлечения отливки из нижней полуформы и навешивания ее на подвесной конвейер, после чего нижние полуформы подаются на выбивную решетку. Выбитые опоки с выбивных решеток после очистки их ладов и контрладов передаются на формовочные машины.

Недостатки линии состоят в том, что нет позиционирующих приспособлений для форм, полуформ и отливок, что не позволяет автоматизировать вспомогательные операции, а следовательно, повысить производительность линии.

Кроме того, выбивка полуформ на выбивной решетке производится при непосредственном контакте лада и контрлада опоки с поверхностью решетки, что способствует разрушению и искажению поверхности ладов и контрладов опок, а это отрицательно сказывается в дальнейшем на качестве технологических операций импульсной формовки и заливки.

Цель изобретения - повышение производительности за счет совмещения технологических и вспомогательных операций и их автоматизации при одновременном увеличении срока службы опочной оснастки.

Сущность изобретения состоит в следующем:

Поточная линия для выбивки литейных форм, преимущественно с крестовинами в нижней опоке, содержит объединенные транспортными средствами выбивное устройство с выбивной решеткой, позицию очистки опок, ветвь подачи залитых форм в виде литейного тележечного конвейера, ветви транспортировки и выбивки соответственно верхней и нижней полуформ и очистки опок, ветвь удаления и обработки отливок, средства подачи выбитых опок на формовку и средства для навешивания отливок. При этом средства для транспортирования полуформ, опок и отливок выполнены в виде транспортных устройств с верхним расположением путей.

Линия отличается тем, что выбивное устройство представляет собой многопозиционный поворотный стол, одна из позиций которого расположена над выбивной решеткой, установленной стационарно с возможностью взаимодействия ее рабочих органов с полуформой, и под ветвью удаления и обработки отливок, а по меньшей мере две позиции расположены под ветвью транспортировки опок, при этом ветви транспортировки верхней и нижней опок совмещены, а их трасса выполнена замкнутой и расположена над позицией очистки опок, на которой размещены устройства для очистки ладов и контрладов опок, а транспортные устройства ветвей транспортировки опок и отливок выполнены в виде транспортных роботов, имеющих встряхивающие устройства и кантователи и размещенных на замкнутой трассе с возможностью однонаправленного движения по ней.

Известна установка для выбивки литейных форм (3) - прототип установки для выбивки литейных форм.

Установка имеет позицию выбивки, содержащую бункер для сбора отходов и перегружатель для удаления опок с приводом вертикального перемещения и захватным устройством для удержания опок. Установка снабжена транспортно-карусельным устройством (поворотным столом) для подачи форм на позицию выбивки.

Выбивная решетка встроена в поворотный стол и выполнена с возможностью наклона на некоторый угол для сброса отливок.

Установка предназначена для выбивки форм, изготовленных вакуумно-пленочной формовкой.

Недостаток ее состоит в ограниченности технологических возможностей, она не может быть применена для выбивки форм с крестовинами в нижней опоке.

Цель изобретения - повышение производительности и расширение технологических возможностей за счет обеспечения выбивки форм с крестовинами в нижней опоке.

Сущность второго изобретения состоит в следующем.

Установка для выбивки литейных форм содержит выбивную решетку, транспортное средство для подачи полуформ на позицию выбивки в виде поворотного стола, позицию съема верхней полуформы и позицию удаления нижней полуформы, бункер для сбора отходов и перегружатель с приводом вертикального перемещения и захватами.

Установка для выбивки снабжена известными роботами-перегружателями для отливок, верхней и нижней опок, размещенными на монорельсовых путях, при этом выбивная решетка установлена под поворотным столом на позиции выбивки нижних полуформ, монорельсовый путь робота-перегружателя для отливок расположен над позицией выбивки, а монорельсовый путь роботов-перегружателей для верхней и нижней опок расположен над позицией съема верхней полуформы и позицией удаления нижней полуформы.

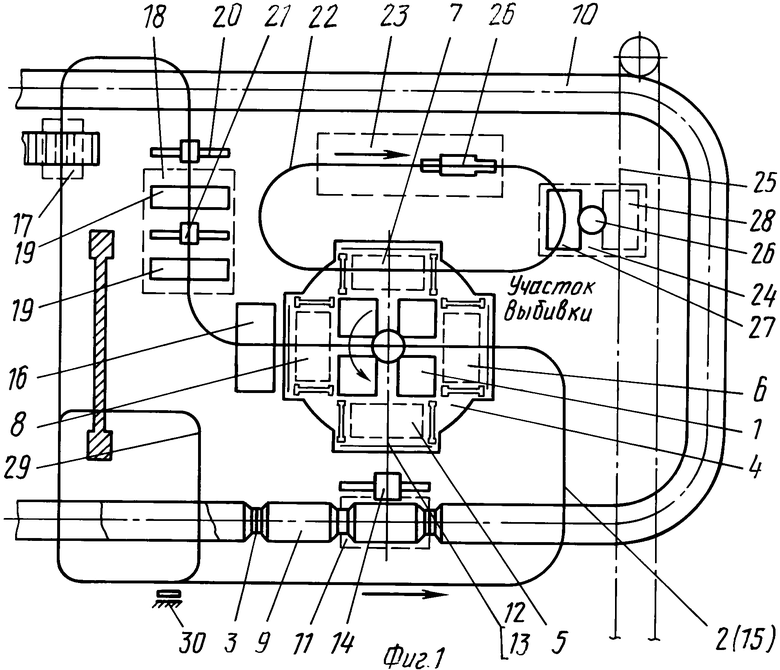

Сущность изобретения поясняется на конкретном примере выполнения поточной линии и установки для выбивки литейных форм применительно к отливкам типа купальных ванн со ссылкой на прилагаемые фиг.1.

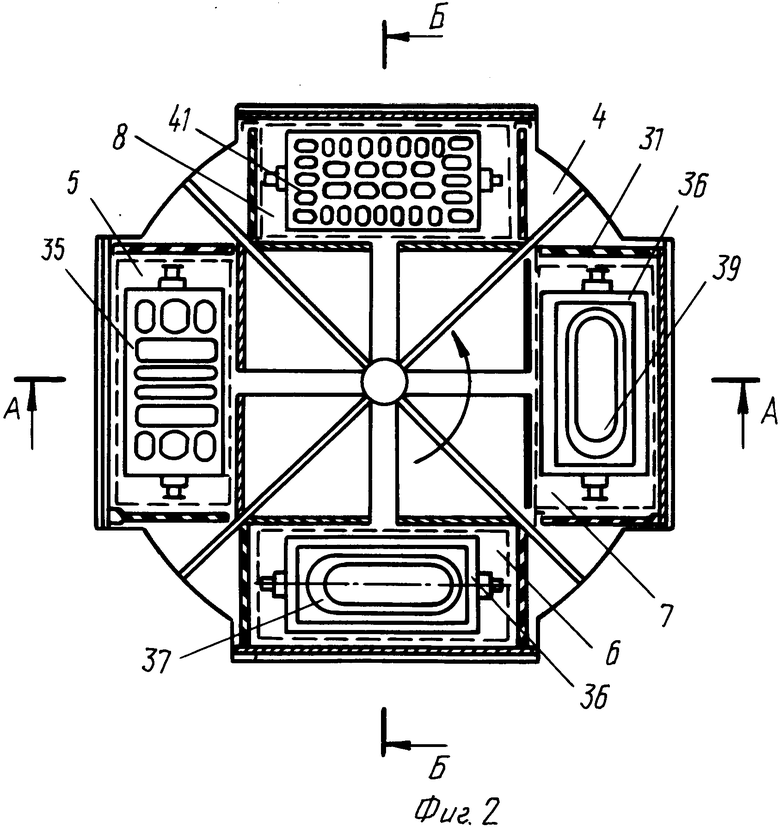

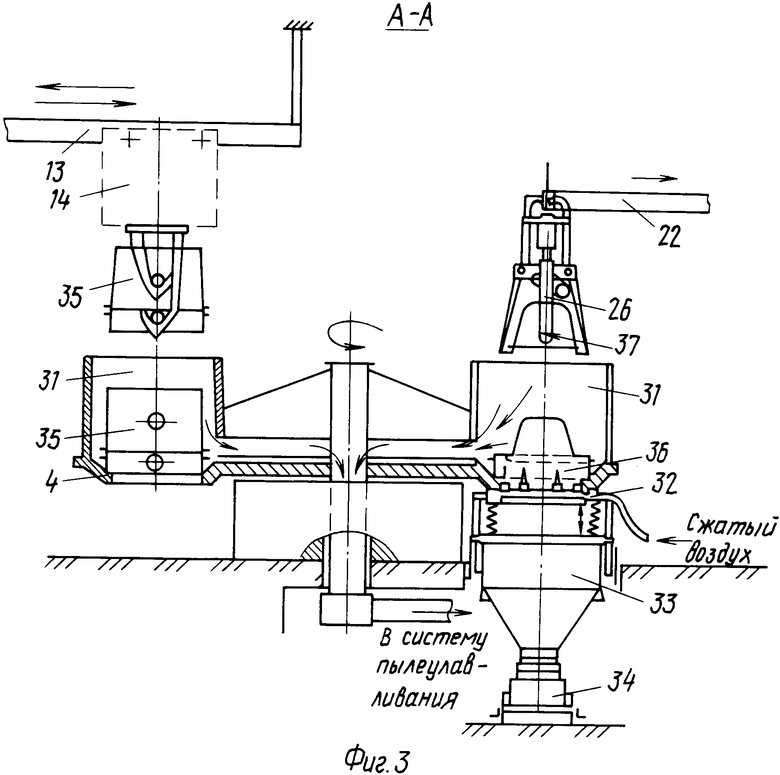

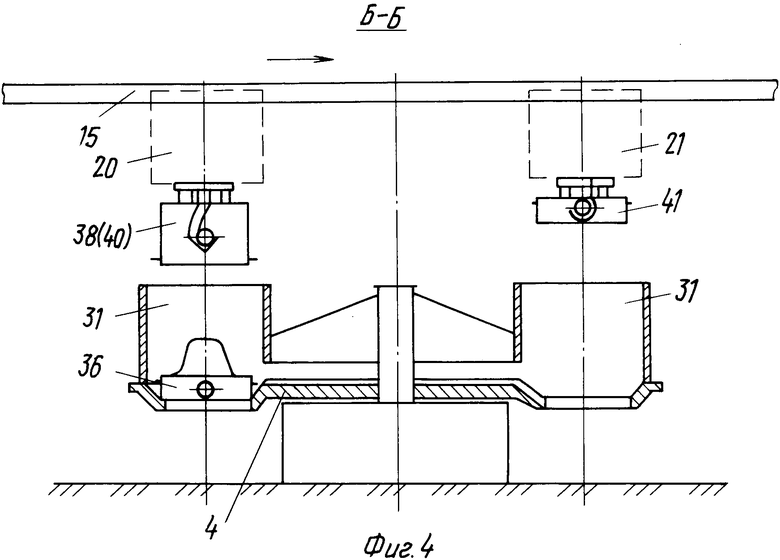

На фиг.1 показан компоновочный план поточной линии для выбивки литейных форм с крестовинами в нижней опоке; на фиг.2 - схема установки для выбивки литейных форм с крестовинами в нижней опоке (вид в плане); на фиг.3 - то же, разрез А-А на фиг.2; на фиг.4 - то же, разрез Б-Б на фиг.2.

Поточная линия для выбивки литейных форм с крестовинами в нижней опоке состоит из установки 1 для выбивки форм и транспортной системы для транспортировки полуформ, опок и отливок, содержащей транспортные устройства с верхним расположением путей. Транспортная система связана с литейным тележечным конвейером 3 с помощью транспортного средства для форм (фиг.1).

Установка 1 для выбивки литейных форм с крестовинами в нижней опоке (фиг. 2) содержит многопозиционный поворотный стол 4 со следующими позициями:

позицией приема форм с литейного тележечного конвейера 3, позицией 6 приема, встряхивания и удаления верхней опоки, позицией 7 удаления отливки и выбивки нижней полуформы, позицией 8 удаления нижней полуформы.

Установка 1 выбивки является связующим звеном следующих ветвей поточной линии: ветви подачи залитых форм, ветви транспортировки и выбивки соответственно верхней и нижней полуформ и очистки опок ветви удаления и обработки отливок.

Ветвь подачи залитых форм включает отрезок литейного тележечного конвейера 3 с тележками 9 для транспортирования литейных форм с участка охлаждения 10 на позицию 11 захвата форм с тележки 9. Позиция 11 соединена с позицией 5 поворотного стола 4 перегружателем 11 форм, состоящим из монорельса 13 и транспортного робота 14 для форм.

Ветвь транспортировки и выбивки соответственно верхней и нижней полуформ и очистки опок включает монорельсовый путь 15 с верхним расположением, имеющим замкнутую трассу с возможностью однонаправленного перемещения по ней, и проходит над позициями обработки полуформ: позицией съема, встряхивания и удаления верхних полуформ, позицией 16 дополнительной выбивки верхних полуформ, позицией 8 съема нижней опоки, позицией 17 установки опок на рольганг для подачи их к формовочным машинам и позицию 18 обработки (очистки) ладов и контрладов опок вращающимися щетками 19.

Транспортирование опок с одной технологической позиции на другую производится с помощью транспортных роботов-перегружателей 20 и 21 соответственно для верхней и нижней опок. Роботы снабжены захватами для опок. Движение роботов 20 и 21 производится в одном направлении (по стрелкам, изображенным на чертежах).

Робот 20 для верхней полуформы снабжен дополнительно встряхивающим устройством (вибратоpом) для освобождения ее от формовочной смеси (на фиг. не показан), а оба робота 20 и 21 снабжены также кантователями (на фиг. не показаны) для кантовки полуформ на позиции 18 очистки опок.

Ветвь удаления и обработки отливок включает монорельсовый путь 22 с верхним расположением, который имеет замкнутую трассу, проходящую над позицией 7 удаления отливки из нижней полуформы, позицией 23 обработки отливок и позицией 24 передачи отливки с монорельсового пути 22 на подвесной конвейер 25 для транспортирования отливок в отделение очистки и зачистки. Удаление отливки из нижней полуформы и передача ее на технологическую позицию 23 обработки и далее на позицию 24 производится транспортным роботом-перегружателем 26.

Позиция 24 оборудована устройством для навешивания отливок на подвесной конвейер 25 типа секции подъемно-поворотной 26 с двумя позициями - позицией 27 приема отливок с монорельсового пути 22 и позицией 28 навешивания отливок на подвесной конвейер.

Позиция 23 обработки отливок снабжена устройством для отбивки литников и, предположительно, устройствами зенковки сливного и переливного отверстий, зачистки ножек и др.

С целью совмещения операции транспортировки отливок с технологическими (выбивки, удаления "шубы" с отливки, отбивки литников и др.) транспортный робот 26 дополнительно снабжен вибратором и кантователем (на фиг. не показаны).

Для сортировки транспортных роботов для полуформ и расположения их в требуемом порядке при движении их по монорельсовому пути 15 последний снабжен вспомогательной ветвью сортировки 29, выполненной в виде замкнутого пути, конец и начало которого находятся на основном пути 15. В начале этой ветви установлен кодосчитыватель 30 для распознавания роботов 20 и 21 и направления их либо по пути 15 либо на ветвь сортировки 29.

Линия работает следующим образом.

Залитые формы с участка охлаждения 10 литейного конвейера 3 на его тележках 9 транспортируются к позиции 12, где они захватываются транспортным роботом-перегружателем 14 и подаются по монорельсу 13 на позицию 5 приема форм поворотного стола 4 установки для выбивки форм 1. Поворотом стола 4 на 90о форма подается на позицию 6, над которой по монорельсовому пути 15 двигаются транспортные роботы 20, 21 с захватами для опок. Робот 21 снимает верхнюю полуформу, встряхивает ее и двигается на позицию очистки 18. При необходимости верхняя опока дополнительно выбивается на позиции 16. На позиции 18 обработки (очистки) ладов и контрладов опок они проносятся над щетками 19 сначала ладом, затем после кантовки контрладом.

Далее транспортный робот 20 несет верхнюю полуформу на позицию 17 установки опок на рольганг для подачи их к формовочным машинам. Позиция 17 может быть совмещена с позицией приема опок формовочной установки. После освобождения от опоки транспортный робот 20 возвращается к поворотному столу 4 за следующей опокой.

Нижняя опока с отливкой с позиции 6 поворотом стола 4 на 90о подается на позицию 7 удаления отливки и выбивки нижней полуформы.

Над этой позицией проходит монорельсовый путь 22, по которому движется транспортный робот-перегружатель 26 отливки. Роботом 26 отливка захватывается, вынимается из нижней полуформы и транспортируется на позицию 23 обработки отливок. Предварительно отливка встряхивается над позицией 7. На позиции 23 отливка подвергается обработке (отламываются литники, оббивается "шуба" и пр.) и транспортируется на позицию 24 для навешивания на подвесной конвейер 25. Навешивание отливки на подвесной конвейер 25 осуществляется с помощью подъемно-поворотной секции 26, которая сначала устанавливается в позицию 27 и принимает отливки от транспортного робота 26, и после поворота секции на 180о - в позицию 28, с которой отливка навешивается на подвесной конвейер 25. Затем отливка транспортируется в цех (или отделение) дальнейшей обработки (очистки, зачистки и пр.).

После удаления отливки нижняя полуформа выбивается и затем поворотом стола 4 на 90о подается на позицию 8 съема нижней опоки. К ней подходит транспортный робот 21, захватывает нижнюю опоку и транспортирует ее по монорельсовому пути 15 сначала на очистку ладов и контрладов на позиции 18, а затем на позицию 17 на формовочную установку.

Таким образом, транспортные роботы 20 и 21 непрерывно и в определенном порядке следя по монорельсовому пути 15 верхнего уровня транспортируют одну за другой верхнюю и нижнюю опоки.

Обеспечение порядка движения роботов 20 и 21 осуществляется ветвью сортировки 23 следующим образом. Кодосчитыватель 30 распознает роботы 20 и 21 и пропускает по пути 15 тот, который требуется по порядку их движения. Если порядок нарушен, кодосчитыватель дает об этом сигнал и направляет один из роботов по ветви 29 сортировки. Ветвь 29 сортировки замкнутая. Пройдя эту ветвь, робот поступает на путь 15 и вновь проходит кодосчитыватель 30, который снова направляет робот либо по пути 15, либо по ветви 29. Это производится до тех пор, пока роботы не будут следовать друг за другом в заданном порядке.

На ветви 15 в зависимости от ее протяженности и скорости движения роботов может находиться одна пара роботов и более.

Установка для выбивки литейных форм с крестовинами в нижней опоке (фиг. 2,3,4) состоит из четырехпозиционного стола 4 с позициями 5,6,7,8, вибрационной решетки 32 по позиции выбивки 7, системы сбора отходов с бункером 33 и конвейером 34 для удаления отходов, системы пылеулавливания с укрытиями 31 на каждой позиции. При этом выбивная решетка 32 установлена под поворотным столом 4 и жестко соединена с бункером 33 и выполнена с возможностью взаимодействия своим рабочим органом с материалом полуформы.

На фиг.2, 3 установка изображена в тот момент, когда на поворотном столе 4 расположены: на позиции 5 - залитая форма 35, на позиции 6 - нижняя полуформа 36 с отливкой 37, верхняя полуформа 38 снята роботом и перенесена на позицию 8, на позиции 7 - нижняя полуформа 36 с болваном 39, отливка 37 удалена роботом 26.

На фиг.3 показан на подходе транспортный робот-перегружатель 14 с залитой формой 35.

На фиг.4 изображена установка для выбивки (разрез Б-Б) в момент, когда верхняя полумуфта 38 захвачена роботом 20 и опока 40 после освобождения от отработанной смеси переносится на позицию 16, нижняя полуформа остается на поворотном столе 4. В это же время нижняя опока 41 после выбивки удаляется роботом 21 с позиции 8 удаления нижних опок.

Установка для выбивки форм с крестовинами в нижней опоке работает следующим образом (описан один цикл).

Залитая литейная форма 35 роботом 14 перегружателя 12 по монорельсу 13 подается на позицию 5 поворотного стола 4 (фиг.3). После установки форма 35 поворотом стола 4 на 90о переносится на позицию 6, через которую проходит монорельсовый путь 15 (фиг.4).

Транспортный робот 20 подходит и останавливается над позицией 6, опускается, захватывает верхнюю полуформу 38, поднимается, встряхивает ее и освободившуюся от отработанной смеси опоку 40 уносит на следующую технологическую позицию (16 или 18).

Нижняя полуформа 36 с отливкой 37 в это время переносится поворотом стола 4 на 90о на позицию 7 (фиг.3). К позиции 7 подходит и останавливается над полуформой 36 робот 26, двигающийся по монорельсовому пути 22. Робот 26 опускается, захватывает отливку 37, поднимает ее, встряхивает и транспортирует по монорельсу 22 на следующую технологическую позицию (например, позицию 23 обработки отливок). В это же время включается в работу выбивная решетка 32, которая своими рабочими органами контактирует с кварцевым материалом полуформы 36. Выбитая смесь сыплется вниз и собирается в бункере 33, из которого удаляется конвейером 34.

После выбивки нижняя опока 41 поворотом стола 4 на 90о перемещается на позицию 8, откуда она транспортным роботом 21 удаляется по монорельсовому пути 15 на следующую технологическую позицию (позицию 18 очистки опок).

Цикл выбивки смещен во времени на 1/4 оборота стола. Все перечисленные операции ведутся одновременно на всех четырех позициях установки. Цикл выбивки одной отливки, например, типа купальной ванны составляет 1 мин.

Технико-экономическая эффективность изобретения заключается в следующем:

автоматизированы основные технологические, вспомогательные и транспортные операции;

обеспечивается совмещение во времени периодов проведения основных технологических, вспомогательных и транспортных операций;

ликвидируется ручной труд;

выводятся работающие из зон опасных и вредных производственных факторов;

локализуются производственные вредности (пыль, шум, теплоизлучение и пр.);

улучшаются экологические и эргономические показатели, повышается производительность труда;

расширяются технологические возможности;

обеспечивается сохранность опок и качество ладов и контрладов их;

увеличивается срок службы опочной оснастки;

повышается эффективность последующих технологических операций, в частности импульсной формовки;

создаются предпосылки для организации гибкого автоматизированного производства, в частности, для отливок купальных ванн, на базе "безлюдной" технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ЛИНИЯ | 1991 |

|

RU2029659C1 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| СПОСОБ СБОРКИ ФОРМ НА ЛИТЕЙНОЙ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1990 |

|

RU2030964C1 |

| Устройство для выбивки литейных форм | 1979 |

|

SU863173A1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ФОРМ НА ВЫБИВНОЙ РЕШЕТКЕ И УКРЫТИЕ ВЫБИВНОЙ РЕШЕТКИ | 1991 |

|

RU2015839C1 |

| Выбивная установка | 1980 |

|

SU931290A1 |

| Установка для поточного литьяпО ВАКууМ-пРОцЕССу | 1979 |

|

SU852445A1 |

| Комплексно-механизированная линия для изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU1004004A1 |

| Установка для выбивки литейных форм | 1980 |

|

SU899265A1 |

| Автоматическая литейная линия | 1985 |

|

SU1416269A1 |

Сущность изобретения: поточная линия для выбивки литейных форм, преимущественно с крестовинами в нижней опоке, содержит объединенные транспортными средствами выбивное устройство с выбивной решеткой, позицию очистки опок, ветвь подачи залитых форм в виде литейного тележечного конвейера, ветви транспортировки и выбивки соответственно верхней и нижней полуформ, и очистки опок, ветвь удаления и обработки отливок, средства подачи выбитых опок на формовку и средства для навешивания отливок, при этом средства для транспортирования полуформ, опок и отливок выполнены в виде транспортных устройств с верхним расположением путей. Выбивное устройство представляет собой многопозиционный поворотный стол, одна из позиций которого расположена над выбивной решеткой, установленной стационарно с возможностью взаимодействия ее рабочих органов с полуформой, и под ветвью удаления и обработки отливок, а по меньшей мере две позиции расположены под ветвью транспортировки опок, при этом ветви транспортировки верхней и нижней опок совмещены, а их трасса выполнена замкнутой и расположена над позицией очистки опок, на которой размещены устройства для очистки ладов и контрладов опок, а транспортные устройства ветвей транспортировки опок и отливок выполнены в виде транспортных роботов, имеющих встряхивающие устройства и кантователи и размещенных на замкнутой трассе с возможностью однонаправленного перемещения по ней. Установка для выбивки литейных форм содержит выбивную решетку, транспортное средство для подачи полуформ на позицию выбивки в виде поворотного стола, позицию съема верхней полуформы и позицию удаления нижней полуформы, бункер для сбора отходов и перегружатель с приводом вертикального перемещения и захватами, а также роботами-перегружателями для отливок, верхней и нижней опок, размещенными на монорельсовых путях, при этом выбивная решетка установлена под поворотным столом на позиции выбивки нижних полуформ, монорельсовый путь робота-перегружателя для отливок расположен над позицией выбивки, а монорельсовый путь роботов-перегружателей для верхней и нижней опок расположен над позицией съема верхней полуформы и позицией удаления нижней полуформы. 2 с. п. ф-лы, 4 ил.

| Установка для выбивки литейных форм | 1987 |

|

SU1454571A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1990-10-11—Подача