Изобретение относится к литейному производству и может быть использовано при изготовлении отливок.

Известна автоматическая формовочная линия для производства крупногабаритных отливок типа купальных ванн [1].

Линия содержит горизонтальный замкнутый тележечный конвейер, внутри которого расположены встряхивающие формовочные автоматы для изготовления нижней и верхней полуформ, механизированное заливочное устройство, участок охлаждения в виде части тележечного конвейера, закрытого кожухом, выбивные решетки для верхней и нижней полуформ, позицию сборки форм и устройства для отделения литников.

Недостатки известной линии состоят в ее жесткости, так как при наличии в ее составе тележечного конвейера, определяющего работу линии в целом, сбой в работе одного из элементов линии нарушает непрерывность ее работы, снижая производительность линии.

Цель изобретения - повышение производительности и гибкости линии.

Цель достигается тем, что литейная линия содержит установленные в технологической последовательности установки изготовления полуформ, обработки полуформ, сборки форм, выбивки, транспортную систему в виде литейного тележечного конвейера и грузоподъемные устройства с верхним расположением путей.

Отличие литейной линии состоит в том, что она снабжена дополнительной транспортно-технологической системой с верхним расположением путей, имеющей трассу в виде замкнутого центрального монорельсового пути с рабочими ветвями, расположенными над вышеуказанными устройствами, и транспортными роботами.

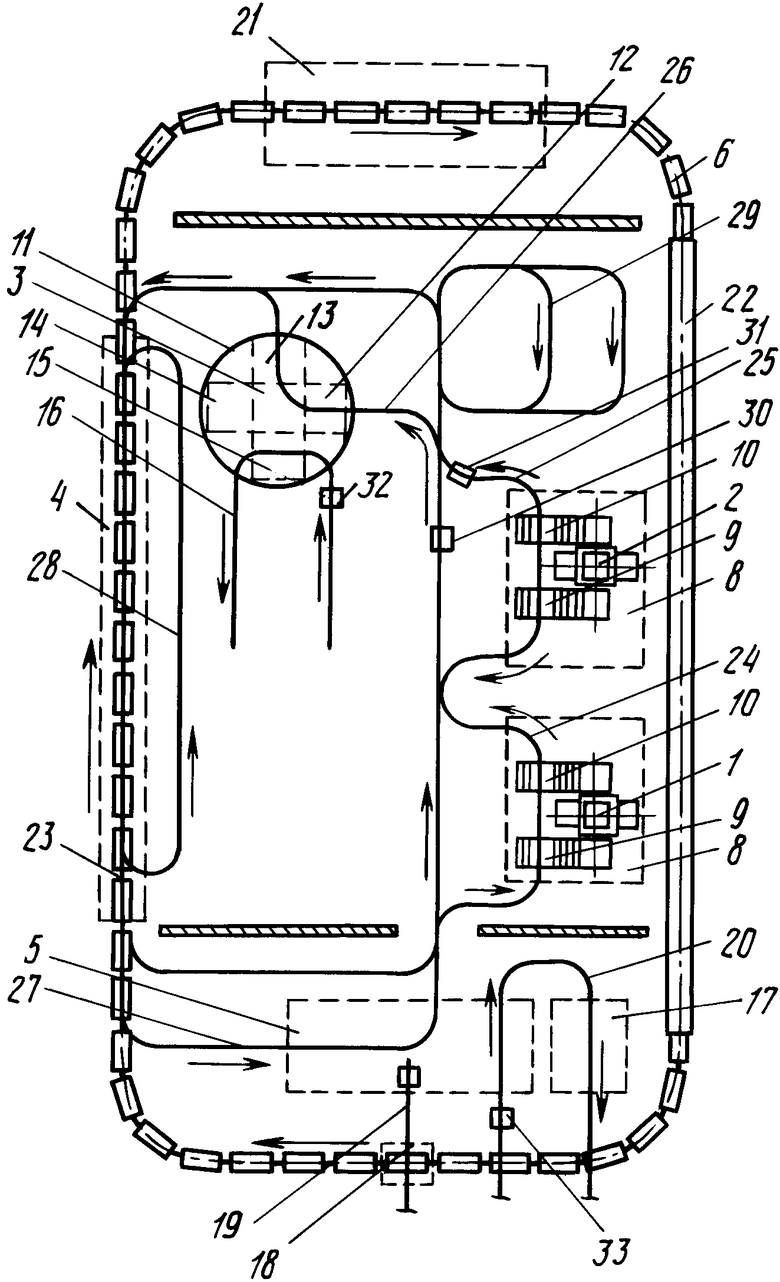

На чертеже представлена схема литейной линии для изготовления форм и отливок купальных ванн.

Литейная линия включает установки 1 и 2 для изготовления полуформ соответственно верхних и нижних, комплекс 3 для обработки полуформ, зону сборки форм 4, участок 5 выбивки форм, литейный тележечный конвейер 6 и транспортно-технологическую систему 7 с верхним расположением путей и транспортными роботами.

Установки 1 и 2 для изготовления верхних и нижних полуформ импульсной формовкой установлены на позициях 8 изготовления полуформ и содержат позиции приема опок 9 и удаления готовых полуформ 10.

Комплекс 3 для обработки полуформ включает поворотный стол 11 с позициями приема полуформ 12, удаления полуформ 13, обработки полуформ 14 и 15. Позиции обработки полуформ 14 и 15 снабжены автоматизированными установками, например установкой окраски форм и установкой простановки стержней. Последняя обслуживается транспортной линией 16 подачи стержней с верхним расположением путей и транспортными роботами 32.

Зона сборки форм 4 расположена вдоль литейного конвейера 6 и предназначена для установки с позиционированием на тележки литейного конвейера нижних полуформ, установки на них с позиционированием верхних полуформ на протяжении всей длины зоны сборки.

Участок 5 выбивки включает установки выбивки верхних полуформ, нижних полуформ и отливок и позицию 17 с установкой обработки отливок. Позиции 5, 17 снабжены транспортными устройствами: первая 5 - для подачи форм с тележек литейного конвейера с позиции передачи форм 18, например, в виде перегружателя 19, вторая 17 - для удаления отливок, например, в виде монорельсового пути 20 с транспортным роботом 33.

Литейная линия снабжена двумя типами транспортно-технологических систем, соединяющих перечисленные позиции, установки и комплексы, а именно: литейным конвейером 6 тележечного типа и транспортно-накопительной системой 7 с верхним расположением путей и транспортными роботами.

Литейный тележечный конвейер 6 замкнутого типа соединяет позиции сборки форм 4, заливки форм 21, охлаждения 22 и подачи форм 18 на выбивку.

Транспортно-технологическая система 7 выполнена в виде центрального замкнутого монорельсового пути 23 с верхним расположением и рабочих ветвей 24 - 27, выполненных в виде монорельсовых путей, параллельных пути 23 и примыкающих к нему своими началом и концом. Рабочие ветви 24 и 25 обслуживают позиции 8 изготовления полуформ, соответственно верхней и нижней, и проходят над позициями приема опок 9 и удаления готовых полуформ 10. Рабочая ветвь 26 обслуживает комплекс 3 обработки полуформ и проходит над позициями приема полуформ 12 и удаления полуформ 13. Рабочая ветвь 27 обслуживает участок 5 выбивки форм и проходит над позициями съема верхних и нижних опок.

Отрезок монорельсового пути 23, расположенный в зоне сборки форм 4, проходит над литейным тележечным конвейером 6 соосно ему и снабжен накопительной ветвью 28 для полуформ, выполненный в виде монорельсового замкнутого пути, параллельного пути 23, входом, расположенным позади выхода в направлении пути 23. Для ревизии и ремонта роботов и технологической оснастки (опок) служит вспомогательная ветвь 29.

Транспортно-технологическая система 7 снабжена транспортными роботами 30 и 31 для переноса соответственно верхних и нижних опок и полуформ, транспортная линия 16 подачи стержней - транспортным роботом 32, транспортная линия для удаления отливок в виде монорельсового пути 20 - транспортным роботом 33.

Автоматизированные установки на позициях 14, 15 обработки полуформ, например, для простановки стержней и для окраски форм (не показаны) выполнены в виде технологических манипуляторов или роботов.

Линия работает следующим образом.

Опоки, соответственно верхняя и нижняя, подаются соответствующими транспортными роботами 30 и 31 для верхних опок и полуформ и нижних опок и полуформ по монорельсовому пути 23 и далее по рабочим ветвям 24 и 25 к позициям приема опок 9 установок 1 и 2 изготовления полуформ.

После изготовления полуформ на этих установках также транспортными роботами 30 и 31 они с позиций 10 удаления полуформ транспортируются по рабочим ветвям 24 и 25 на центральный монорельсовый путь 23 и далее по пути 26 к комплексу 3 обработки полуформ. Полуформы последовательно устанавливаются на поворотный стол 11 на позицию приема полуформ 12. С позиции 12 поворотом стола 11 на 90о полуформа перемещается на позицию 15, снабженную установкой простановки стержней (не показана), подача стержней производится транспортным роботом 32 для стержней, движущихся по монорельсовому пути 16.

Далее поворотом стола на 90о полуформа подается на позицию 14 с установкой для окраски полуформ.

После окраски полуформы оси поворотом стола 11 подается на позицию 13 удаления полуформ.

Готовые полуформы транспортируются роботами 30, 31 по монорельсовому 26 и потом по пути 23 в зону сборки форм 4, движутся над литейным тележечным конвейером 6 по его оси.

Транспортным роботом 31 нижние полуформы устанавливаются с позиционированием на тележки литейного конвейера, начиная с тележек, ближайших к зоне заливки форм 21. Транспортными роботами 30 устанавливаются верхние полуформы на нижние, начиная с полуформ, установленных на тележках, ближайших к позиции заливки форм 21. Собранные формы транспортируются к позиции заливки форм 21.

Освободившиеся транспортные роботы 30, 31 движутся на участок 5 выбивки за выбитыми верхними и нижними опоками, которые они затем транспортируют по монорельсовому пути 23 и далее по рабочим ветвям 24, 25 соответственно верхних и нижних опок на позиции 9 приема опок установок 1 и 2 импульсной формовки.

Залитые на позиции заливки форм 21 формы подаются тележечным конвейером 6 в зону 22 охлаждения и затем на позиции 18, откуда они перегружателем 19 подаются на установку выбивки (не показана). Выбитые опоки забираются транспортными роботами 30, 31, а отливка транспортным роботом 33 для отливок подается по монорельсовому пути 20 на участок обработки отливок 17, далее в отделение очистки зачистки.

Реализация предложенного технического решения позволяет: улучшить организацию транспортных потоков материальных объектов (опок, полуформ, форм, отливок); повысить коэффициент использования литейного тележечного конвейера; повысить гибкость лини; совместить во времени проведение основных технологических и вспомогательных операций, за счет чего сократить цикл изготовления полуформ, форм и отливок; повысить производительность линии автоматизировать вспомогательные процессы; вывести работающих из зон опасных и вредных производственных факторов; повысить эргономические и экологические показатели линии; перевести транспортные потоки материальных объектов в верхний незанятый объем производственных помещений; уменьшить занятые оборудованием производственные площади; снизить капитальные затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| СПОСОБ СБОРКИ ФОРМ НА ЛИТЕЙНОЙ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1990 |

|

RU2030964C1 |

| УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И ВИБРАЦИОННОЕ ВЫБИВНОЕ УСТРОЙСТВО | 1990 |

|

RU2015840C1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ФОРМ НА ВЫБИВНОЙ РЕШЕТКЕ И УКРЫТИЕ ВЫБИВНОЙ РЕШЕТКИ | 1991 |

|

RU2015839C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ИЗДЕЛИЯ | 1991 |

|

RU2015798C1 |

| Установка для изготовления парных безопочных форм | 1980 |

|

SU876266A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая линия для безопочной формовки | 1976 |

|

SU651887A1 |

| Формовочный блок | 1987 |

|

SU1521520A1 |

Использование: в литейном производстве, а именно в литейных цехах для получения отливок. Литейная линия содержит установленные в технологической последовательности установки изготовления полуформ, обработки полуформ, сборки форм, выбивки, транспортную систему в виде литейного тележечного конвейера и грузоподъемные устройства с верхним расположением путей. Литейная линия снабжена дополнительной транспортно-технологической системой с верхним расположением путей, имеющей трассу в виде замкнутого центрального монорельсового пути с рабочими ветвями, расположенными над вышеуказанными устройствами, и транспортными роботами. 1 ил.

ЛИТЕЙНАЯ ЛИНИЯ, содержащая установленные в технологической последовательности установки изготовления полуформ, установки обработки полуформ, установку сборки форм, установку выбивки, транспортную систему в виде литейного тележечного конвейера и грузоподъемные устройства с верхним расположением путей, отличающаяся тем, что, с целью повышения производительности и гибкости линий, она снабжена дополнительной транспортно-технологической системой с верхним расположением путей, имеющей трассу в виде замкнутого центрального монорельсового пути с рабочими ветвями, расположенными над указанными устройствами, и транспортными роботами.

| Халас Г | |||

| , Шашгат Й | |||

| и др | |||

| История развития Кечкеметского и Шопренского Литейных заводов | |||

| - Литейное производство, 1988, N 4, с.33. |

Авторы

Даты

1995-02-27—Публикация

1991-10-22—Подача