Изобретение относится к восстановлению металлов из их соединений, в частности, к усовершенствованному способу получения порошкообразного металлического рения, который применяют в металлургической промышленности и промышленности органического синтеза в качестве катализатора.

Известен способ получения порошкообразного металлического рения восстановлением из перрената калия в атмосфере водорода при температуре 380-500оС с последующей отмывкой порошка от щелочи горячей водой, спиртом и эфиром с последующим повторным восстановлением в атмосфере водорода при 1000оС и промывкой продукта HCl, водой, спиртом и эфиром. Недостатками способа являются многостадийность, большой расход растворителей, высокая температура восстановления, наличие примесей соединений калия в готовом продукте, что делает его непригодным для получения пластичного рения методом спекания (1).

Известен способ получения порошкообразного металлического рения восстановлением из перрената аммония в атмосфере водорода в одну стадию при температуре 800-850оС или в 2 стадии при температуре 300-500оС с последующим подъемом температуры до 1000оС. Чистота получаемого рения зависит от чистоты исходного материала, однако водород необходимо предварительно осушать, так как влага ухудшает свойства металла. В данном способе промывка не требуется. Образующийся порошок металла подвергают далее специальной обработке для получения компактного рения в виде штабиков, которые и являются товарным продуктом. Для этого порошок рения прессуют под давлением 4-5 т/см2 и затем спекают при температуре 1100-1200оС в атмосфере водорода или при глубоком вакууме 10-4 - 10-5 мм рт.ст. Второе спекание осуществляют при 2400-2700оС в атмосфере водорода. После второго спекания получают пластичный рений с плотностью 60-80% от теоретической (2).

Недостатками известного способа являются:

взрывоопасность, связанная с применением водорода;

необходимость осушки водорода;

высокая температура восстановления;

недостаточно высокий выход продукта, поскольку высокая температура восстановления приводит к частичной возгонке рения, который уносится с током газа. Выход продукта не превышает 96-97%;

образующийся рений обладает высокоупорядоченной кристаллической структурой, что влечет за собой необходимость применения очень высокой температуры для спекания порошка в товарный продукт.

Наиболее близким по своей технической сущности и достигаемому результату к заявленному является способ получения порошкообразного металлического рения восстановлением из насыпного слоя перрената аммония парами органического вещества, выбранного из группы: спирт общей формулы R1CH2OH, алкиламин общей формулы R1NH2, диалкиламин общей формулы R1R2NH, триалкиламин общей формулы R1R2R3N, альдегид общей формулы R1CHO, амид общей формулы R1CON(CH3)2, углеводород общей формулы CpH2p+2, диамид общей формулы NH2COR4CONH2 или поливинилбутираль, где R1, R2, R3=CnH2n+1, R4 = CnH2n при n= 1-10, p= 5-14, или смесями указанных веществ при температуре 300-500оС, давлении 10-3-0,7 атм в течение 0,3-3 ч при мольном соотношении органическое вещество: перренат аммония = 0,5-20:1 и первоначальной толщине насыпного слоя перрената аммония 0,2-3 см. Предпочтительно, после восстановления проводят обработку порошка водяным паром при температуре 200-600оС в течение 0,5-5 ч и массовом соотношении исходного перрената аммония к воде, равном 1:0,1-100 (3). В известном способе достигают 99,2-99,8% выхода целевого продукта с содержанием примесей до 0,009-0,014% и температурой спекания 2100оС с плотностью на уровне 81-83% от теории.

Недостатком известного способа является недостаточно высокое качество рения, что выражается в высокой температуре спекания порошка и относительно невысокой плотности готовых штабиков рения. Целью предлагаемого изобретения является повышение качества порошкообразного рения, что проявляется на стадии спекания понижением температуры процесса и повышением плотности готовых штабиков рения, что в совокупности обеспечивает промышленную применимость заявленного способа.

Заявленный способ получения порошкообразного металлического рения ведут восстановлением из перрената аммония парами органического вещества, выбранного из группы: спирт общей формулы R1CH2OH, алкиламин общей формулы R1NH2, диалкиламин общей формулы R1R2NH, триалкиламин общей формулы R1R2R3N, альдегид общей формулы R1CHO, амид общей формулы R1CONH2, углеводород общей формулы CpH2p+2, диметиламид общей формулы R1CON(CH3)2, диамид общей формулы NH2COR4CONH2 или поливинилбутираль, где R1, R2, R3 = CnH2n+1, R4 = CnH2n при n = 1-10, p = 5-14, или любыми смесями указанных веществ при повышенной температуре при мольном соотношении органическое вещество: перренат аммония = 0,5-20:1 и абсолютной первоначальной толщине насыпного слоя перрената аммония 0,2-3 см с последующей обработкой полученного порошка рения водяным паром при температуре 200-500оС в течение 0,5-5 ч и массовом соотношении исходный перренат аммония:вода, равном 1:0,1-100, отличительной особенностью которого является то, что исходный перренат аммония содержит 0,35-4 мас.% конечного продукта - порошкообразного металлического рения, и восстановление осуществляют при атмосферном давлении при температуре 250-300оС в течение 5-30 мин с последующим подъемом температуры до 400-500оС.

Соблюдение заявленных условий позволяет получать порошкообразный металлический рений с выходами и чистотой по прототипу, но обладающего такой микрокристаллической решеткой, что для его спекания требуется температура не более 1900оС, и получаются штабики с плотностью 87-88% от теории. Дополнительным преимуществом способа является отсутствие необходимости создавать в системе вакуум, что упрощает процесс и в совокупности с другими преимуществами способствует его промышленной реализации. При снижении температуры на первой стадии восстановления падает выход продукта. То же происходит при уменьшении времени на этой стадии. Увеличение температуры и времени процесса ведет к изменению кристаллической структуры продукта, что не дает возможность понизить температуру спекания. К такому же эффекту приводит снижение содержания металлического рения в исходной шихте, увеличение же - экономически не оправдано, поскольку не приводит к дальнейшему повышению качества продукта.

Способ иллюстрируется следующими примерами.

П р и м е р 1. Восстановление перрената аммония проводят в печи, представляющей собой кварцевую трубку внутренним диаметром 50 мм и длиной 500 мм. В трубке имеется дополнительная зона нагрева, в которой испаряется или возгоняется органическое вещество. Со стороны лодочки с органическим веществом трубка герметично закрыта. Со стороны лодочки с перренатом трубка соединена с вентиляционной системой.

Ближе к закрытому концу в дополнительной зоне нагрева устанавливают лодочку, в которой находится 30 г спирта C8H17OH, а ближе к концу, соединенному с вентиляцией - лодочку, заполненную 10 г перрената аммония, содержащего 0,05 г (0,5 мас.%) металлического порошкообразного рения. Шихта насыпана слоем 1,5 см. Заполненный реактор заполняют аргоном, нагревают лодочку со спиртом до 150оС и включают нагрев зоны, в которой находится перренат аммония. Достижение в этой зоне температуры 250оС считают началом опыта. Первоначальное мольное соотношение спирт: перренат аммония составляет 6,2: 1. Восстановление ведут 15 мин, после чего реактор нагревают в активной зоне восстановления до 450оС и ведут процесс еще 2 ч. Затем реактор охлаждают и на место лодочки с органическим веществом устанавливают лодочку с дистиллированной водой. Масса воды составляет 100 г. Затем вновь нагревают активную зону до 400оС. При этом тепла хватает для испарения воды. Через 3,5 ч вода испаряется без остатка, реактор охлаждают и определяют качество и количество полученного металла. Выход рения составляет 99,6% с учетом металлического рения, первоначально содержащегося в шихте (всего получено 6,96 г). Примеси определяют с помощью атомно-абсорбционного спектрофотометра. Они имеют следующий состав: Fe 0,0014 M 0,0002 0,0001 0,001 Mo - Cu 0,0002 Al 0,0001 K 0,0055 Ca 0,001

Суммарное содержание примесей 0,0095%.

Полученный порошок прессуют на гидравлическом прессе под давлением 5 т/см2 в штабики 0,5х0,5х0,5 см, после чего спекают в атмосфере водорода 2 ч при 1200оС. Затем температуру повышают до 1900оС и продолжают спекание еще 2 ч. Готовые штабики имеют плотность 88% от теоретической.

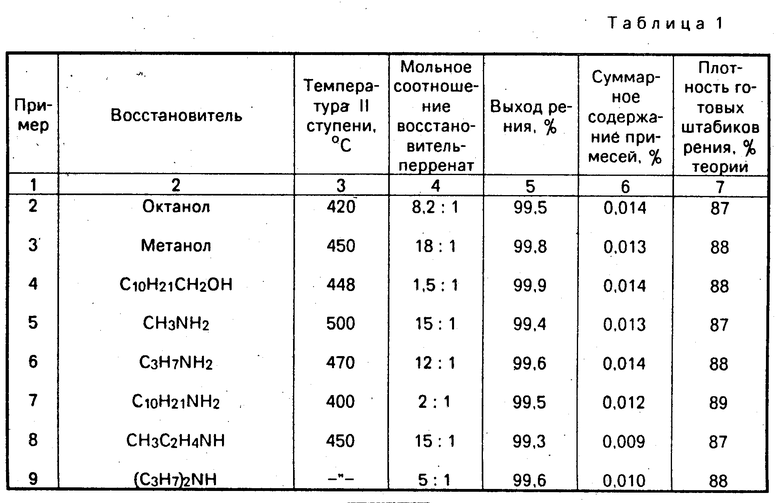

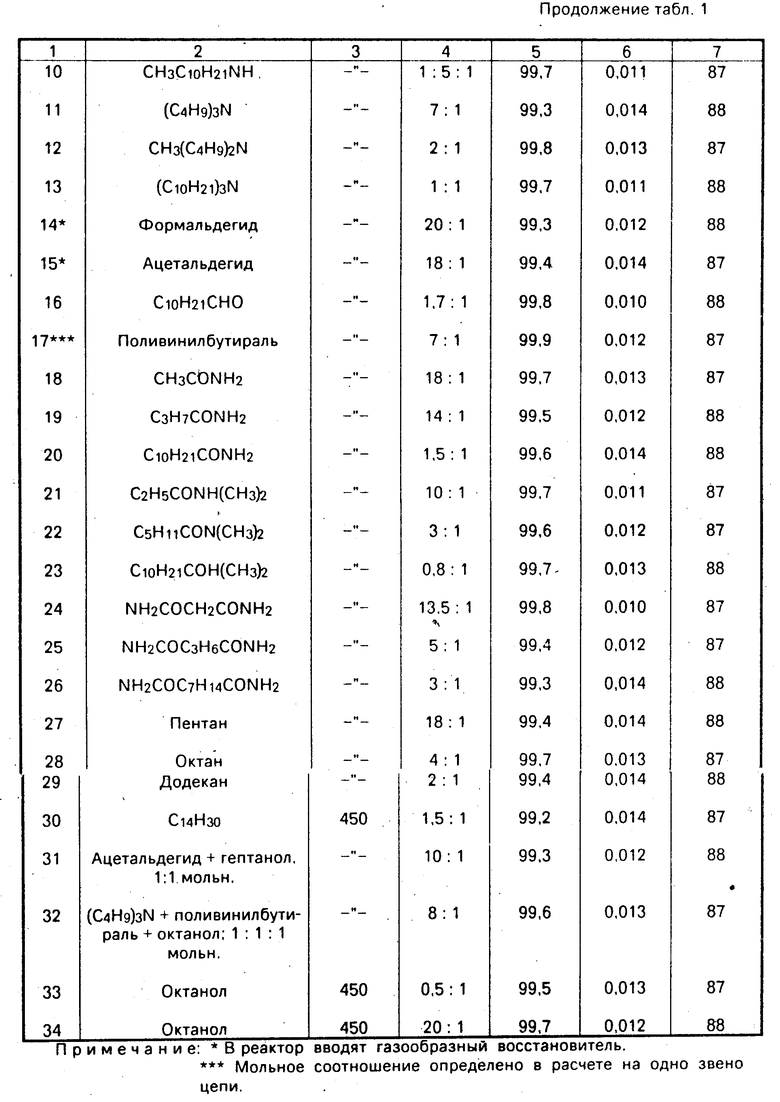

Примеры 2-34 выполнены по примеру 1, сведены в табл. 1 и иллюстрируют влияние природы органического восстановителя, его количества и температуры на второй ступени восстановления на показатели способа.

Влияние природы и количества органического восстановителя и температуры второй ступени восстановленя. Температура восстановления на первой ступени-290оС, время-20мин, время восстановления на второй ступени -2,5 ч, давление атмосферное. Толщина насыпного слоя шихты, содержание рения в шихте, обработка водяным паром и спекание- по примеру 1.

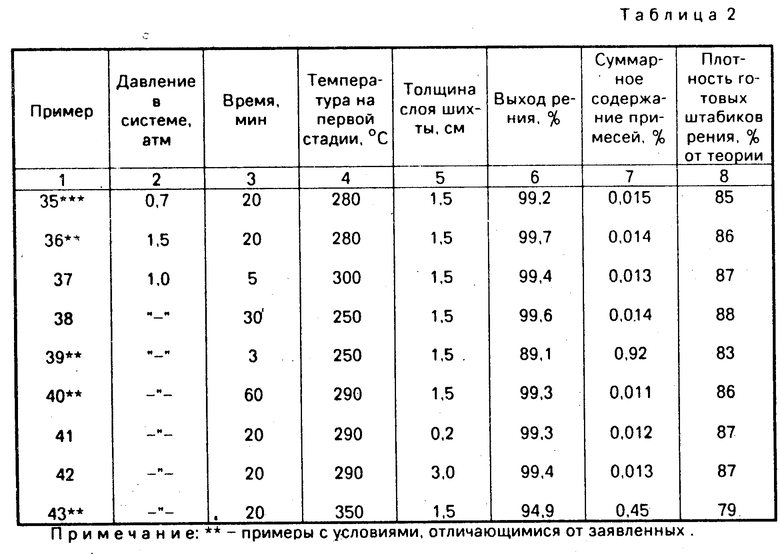

П р и м е р ы 35-43 также выполнены по примеру 1, сведены в табл. 2 и иллюстрируют влияние давления, температуры на первой стадии восстановления и времени восстановления на этой стадии, а также влияние величины насыпного слоя исходной шихты на показатели процесса.

Влияние давления, температуры и времени восстановления на первой стадии и толщины слоя шихты на показатели способа. Восстановитель-н-октанол, мольное соотношение октанол:перренат-6:1, содержание рения, время и температура восстановления на второй стадии, параметры обработки водяным паром и спекание осуществлено по примеру 1.

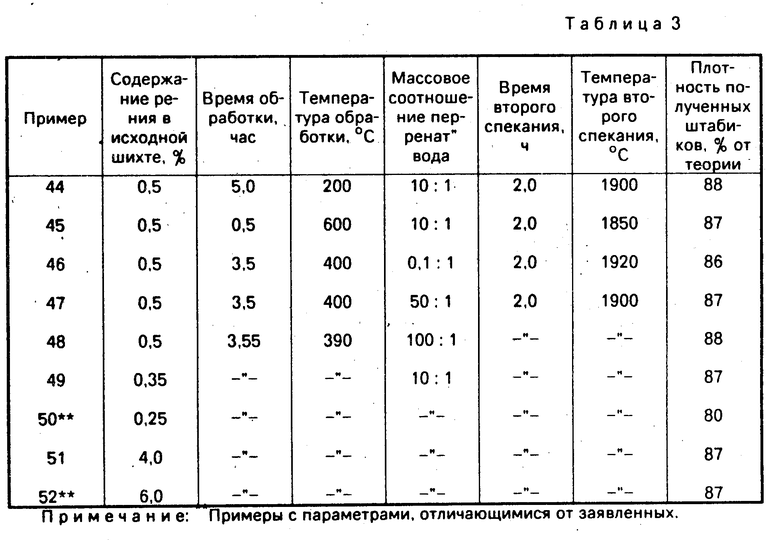

П р и м е р ы 44-52 выполнены по примеру 1 и иллюстрируют влияние количества воды, температуры и времени обработки полученного после восстановления порошка рения. В эту таблицу внесены также результаты по варьированию содержания металлического рения в исходной шихте.

Влияние температуры, времени обработки и массового соотношения перренат: амония: вода, а также содержания металлического рения в исходной шихте на качество продукта. Остальные параметры способа по примеру 1.

Как следует из примеров 1-52, проведение способа при заявленных параметрах позволяет сохранить выход рения на уровне 99,2-99,9%, но повысить качество продукта, что проявляется в лучшей спекаемости продукта при более низкой температуре этой операции - 1850-1900оС с получением более плотных штабиков рения с плотностью до 88% от теории против 81-83% по прототипу. Снижение температуры или времени обработки на первой стадии восстановления загрязняет конечный продукт и снижает выход, увеличение - не оправдано экономически или не позволяет эффективно проводить спекание. Применение вакуума не улучшает показатели способа. Уменьшение количества рения в исходной шихте снижает качество продукта, увеличение - экономически не оправдано.

Таким образом, данный способ позволяет получать рений более высокого качества и упрощает стадию спекания за счет снижения температуры. Дополнительным преимуществом способа является отсутствие необходимости применять вакуум. Все это доказывает возможность промышленной реализации данного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразного металлического рения | 1991 |

|

SU1776219A3 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО РЕНИЯ ПУТЕМ ВОССТАНОВЛЕНИЯ ПЕРРЕНАТА АММОНИЯ | 2013 |

|

RU2511549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2243859C2 |

| Способ электрохимического получения компактных слоев металлического рения | 2017 |

|

RU2677452C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТОРИРОВАННОГО ВОЛЬФРАМА | 1997 |

|

RU2142656C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРОКРЕКИНГА Н-ПАРАФИНОВ | 1991 |

|

RU2054321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛЬФРАМОВОГО ПОРОШКА | 2008 |

|

RU2362654C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО ПЕРРЕНАТА АММОНИЯ | 2009 |

|

RU2514941C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МОЛИБДЕНА | 1989 |

|

RU1649739C |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАТИНО-РЕНИЕВЫХ КАТАЛИЗАТОРОВ | 2006 |

|

RU2311466C1 |

Изобретение относится к получению редких металлов, в частности, к усовершенствованному способу получения порошкообразного металлического рения, который используют в металлургии и промышленности органического синтеза. Сущность изобретения: осуществляют восстановление перрената аммония, содержащего 0,35 - 4,0 мас.% порошкообразного металлического рения парами органического вещества, выбранного из группы: спирт общей формулы R1CH2OH , алкиламин общей формулы R1NH2 , диалкиламин общей формулы R1R2NH , триалкиламин общей формулы R1R2R3N , альдегид общей формулы R1CHO , амид общей формулы R1CONH2 , углеводород общей формулы CpH2p+2 , диметиламид общей формулы R1CON(CH3)2 , диамид общей формулы NH2COR4CONH2 или поливинилбутираль, где R1, R2, R3 = CH2H+1, R4=CnH2n либо любыми смесями указанных веществ при температуре 250 - 300°С и атмосферном давлении в течение 5 - 30 мин с последующим подъемом температуры до 400 - 500°С, восстановлением до конца и последующей обработкой полученного порошка водяным паром при температуре 200 - 600°С в течение 0,5 - 5 ч при мольном соотношении исходный перренат аммония: органическое вещество = 0,5 - 20, массовом соотношении исходный перренат аммония: вода = 1 : 0,1 - 100 и абсолютной первоначальной толщине шихты 0,2 - 3 см. Способ позволяет сохранить выход продукта на уровне 99,2 - 99,9% и повысить плотность готовых штабиков рения до 87 - 88% с понижением температуры спекания на 200°С. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО МЕТАЛЛИЧЕСКОГО РЕНИЯ, включающий восстановление перрената аммония из насыпного слоя толщиной 0,2 - 3 см парами органического вещества, выбранного из группы спирт общей формулы R1CH2OH, алкиламин общей формулы R1NH2, диалкиламин общей формулы R1R2NH, триалкиламин общей формулы R1R2R3N, альдегид общей формулы R1CHO, амид общей формулы R1CO NH2, углеводород общей формулы CpH2p+2, диметиламид общей формулы R1CON(CH3)2, диамид общей формулы NH2COR4CONH2 или поливинилбутираль, где R1, R2, R3 = CnH2n+1, R4 = CnH2n при n = 1 - 10, p = 5- 14, либо любыми смесями указанных веществ при повышенной температуре при молярном соотношении органическое вещество: перренат аммония 0,5 - 20 : 1 и последующую обработку полученного продукта водяным паром при 200 - 600oС в течение 0,5 - 5,0 ч и массовом соотношении перроната аммония : вода 1 : 0,1 - 100,0, отличающийся тем, что в качестве перрената аммония используют перренат аммония, содержащий 0,35 - 4,0 мас.% металлического порошкообразного рения, а восстановление осуществляют при атмосферном давлении и 250 - 300oС в течение 5 - 30 мин с последующим повышением температуры до 400 - 500oС.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения порошкообразного металлического рения | 1991 |

|

SU1776219A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1992-02-24—Подача