Изобретение относится к строительной промышленности и найдет применение в производстве стеновых материалов для домов сельской местности и других малоэтажных строений с повышенными требованиями по тепло- и/или звукоизоляции.

Известны способ и устройство для производства стеновых, материалов [1]. Способ включает приготовление гранул из воды и связующих, сушку гранул и их перемешивание с раствором цемента формование стенового материала. Устройство содержит последовательно соединенные смеситель шихты, гранулятор, сушилку, печь, смеситель гранул и цемента, а также формы для стеновых материалов.

Однако изготовленные по известному способу стеновые материалы обладают значительной плотностью (порядка 800-1200 кг/м3) и теплопроводностью (порядка нескольких ккал/(м. ч. град)) вследствие оплавления гранул, при обжиге материале при температуре 1000-1100оС. В свою очередь, достаточно высокая температура обусловливает высокую энергоемкость производства. Указанные недостатки удорожают производство, снижают эксплуатационные показатели строений, особенно индивидуальных домов в сельской местности (перерасход топлива для их обогрева в несколько раз по сравнению с деревянными строениями), увеличивают капитальные затраты на строительство.

Известен способ производства стеновых материалов, включающий гранулирование глинистого сырья, нагрев и вспучивание гранул, нанесение на их поверхность стекловидного покрытия, загрузку в форму и охлаждение [2].

Недостатком указанного способа является высокая теплопроводность и материалоемкость производства стеновых материалов, а также значительные энергозатраты при изготовлении.

Цель изобретения - снижение теплопроводности и материалоемкости стеновых материалов при одновременном уменьшении энергозатрат на их изготовление.

Указанная цель достигается тем, что в способе производства стеновых материалов, включающем приготовление гранул из золы и связующих, сушку гранул и их перемешивание с раствором цемента и формование стенового материала, дополнительно к золе и связующим добавляют легковыгорающие вещества: древесные опилки или торфяную крошку, сушку гранул и выжигание легковыгорающих веществ осуществляют путем продувки горячих кислородсодержащих газов в фильтрующем слое с образованием микропор, после чего на поверхность горячих гранул наносят пленку из водонепроницаемого материала, формируют дополнительную водонепроницаемую оболочку из раствора цемента и поднимают температуру стенового материала до оптимального значения за счет энтальпии горячих гранул.

Кроме того, в качестве горячих кислородсодержащих газов можно использовать отходящие газы паровых котлов и промышленных печей при их начальной температуре 300-400оС, сушку сырых гранул начинают при 60-80оС, а заканчивают при 100-120оС.

С этой же целью устройство для производства стеновых материалов, содержащее последовательно соединенные смеситель шихты, гранулятор, сушилку, печь с люком для выгрузки гранул, смеситель гранул и цемента, а также формы для стеновых материалов, снабжено жидкостным дозатором водонепроницаемого материала, соединенным с печью и кассетами для гранул, установленным в форме, параллельно ее боковым стенкам.

Кроме того, возможно расположение сушилки над печью в общем корпусе и снабжение дозатора насадком для разбрызгивания или распыливания водонепроницаемого материала и размещение его перед люком для выгрузки гранул.

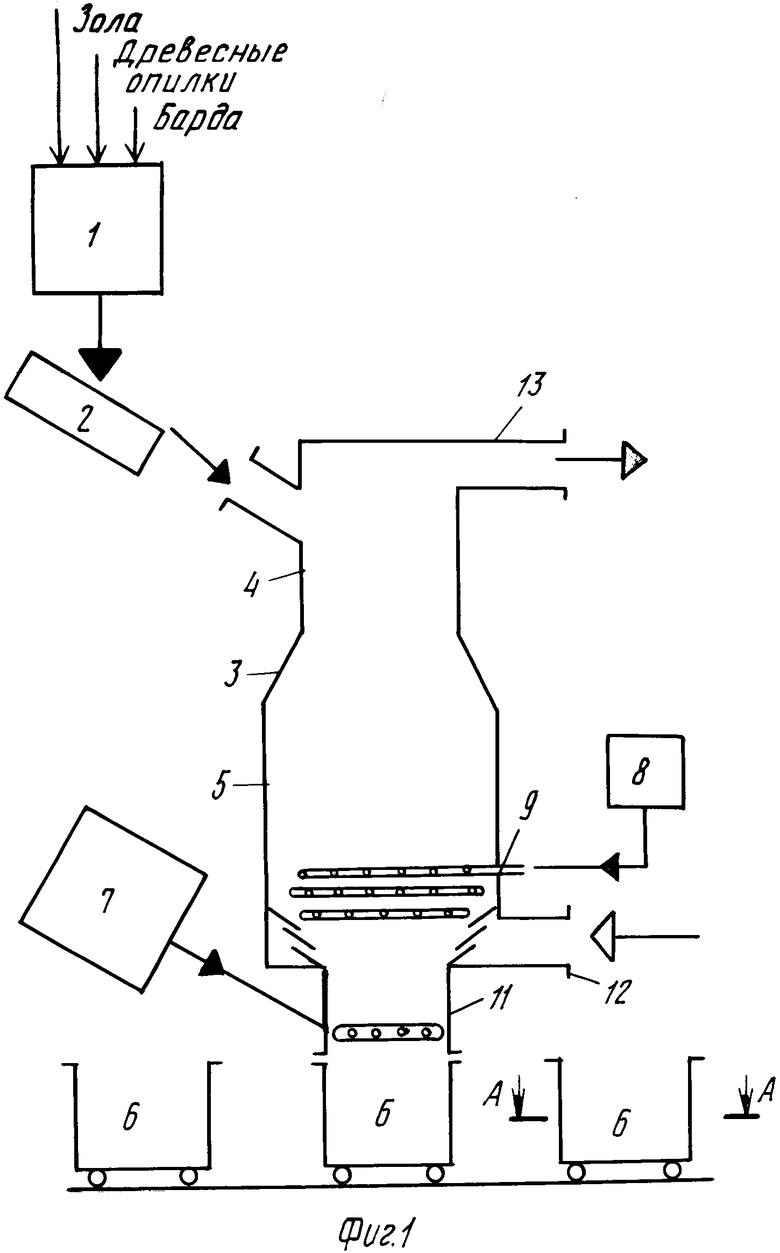

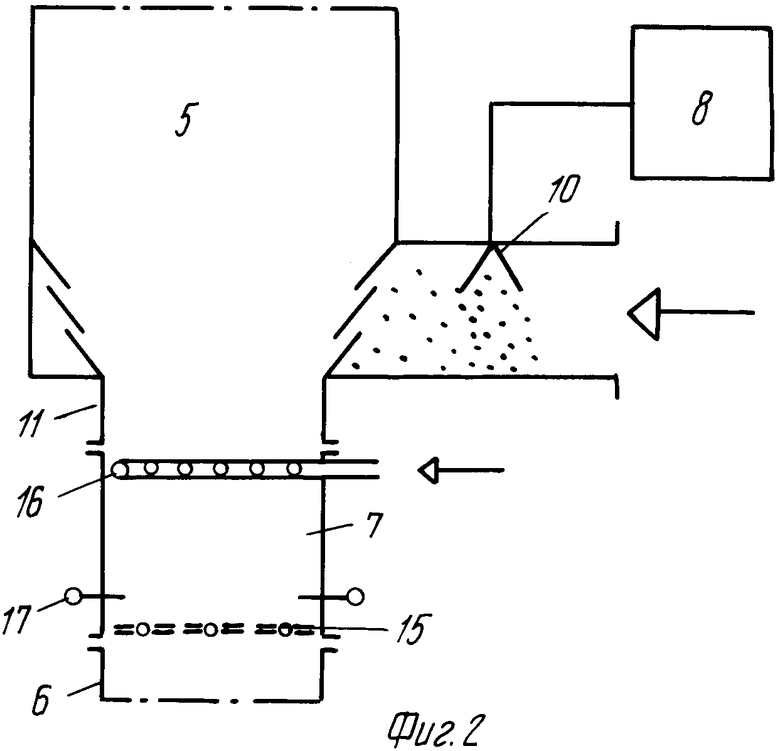

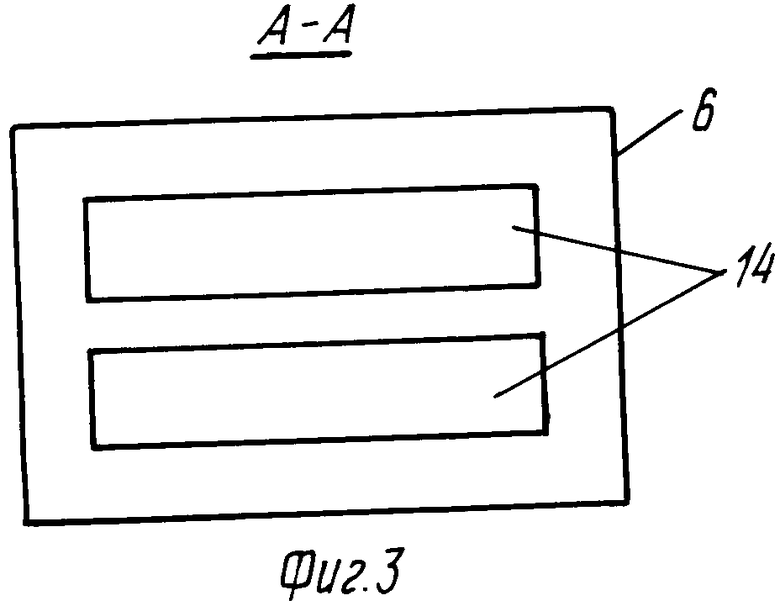

На фиг.1 представлено устройство для производства стеновых материалов; на фиг.2 - вариант выполнения смесителя из цемента и печи; на фиг.3 - вариант выполнения формы с кассетами (разрез А-А).

Устройство содержит последовательно соединенные смеситель 1 шихты, включающей золу, древесные опилки и барду, тарельчатый гранулятор 2, шахтную печь 3, объединяющую сушилку 4 и расположенную под ней собственно печь 5 для обжига. Выход шахтной печи соединен с формой 6 для стеновых материалов, сообщенной также со смесителем 7 цемента. Устройство снабжено жидкостным дозатором 8 водонепроницаемого материала (жидкого стекла), которой оснащен насадком для разбрызгивания в виде перекрестно расположенных перфорированных труб 9 или генератором 10 аэрозолей. Указанные устройства для диспергирования жидкого стекла размещены непосредственно перед выходом шахтной печи-люком 11 для выгрузки гранул.

Шахтная печь имеет также патрубок 12 для подвода горячих топочных газов и патрубок 13 для отвода отработанных газов к циклону или дымососу (не показаны). Формы для стеновых материалов снабжены кассетами 14 для гранул, установленными параллельно боковым стенкам формы. Кассеты выполнены из температуроустойчивого (до 300оС) и низкотеплопроводного материала, например мешковины, сплетенной из базальтовых или углепластиковых нитей с проволочным каркасом или отходов древесных материалов в виде решеток с ячейками меньшими номинального размера гранул (5-10 мм). Смеситель 7 выполнен в виде вертикальной камеры, соединенной верхней частью с выгрузным люком, а нижней - с формой 6. Дно смесителя образовано поворотными заслонкамм 15. К смесителю подведены перфорированные трубы 16, размещенные по периметру смесителя и соединенные входом с насосом для подачи цементного раствора, например, поршневого типа (на чертеже не показан). В нижней части смесителя расположены также термопараметры 17 сопротивления, связанные с исполнительным механизмом, регулирующим производительностью насоса для подачи цементного раствора. Исходя из энтальпии и массы гранул и цементного раствора заданной марки, устанавливается температура бетонной массы на выходе смесителя, подаваемой в формы. Изменением расстояния перфорированных труб 16 от внутренних стенок смесителя при заданном расходе цемента определяется толщина бетонного слоя стенового блока, а тем самым относительная доля сухих гранул, заполняющих центральную часть стенового блока. Одновременный поворот всех заслонок 15 (вручную или автоматически) обеспечит поступление в форму бетонной массы с гранулами.

Способ производства стеновых материалов реализуют следующим образом.

В смеситель 1 подают исходные компоненты. При этом дозы золы и древесных опилок берутся равными по массе и смешиваются со связующим и водой. Компоненты тщательно перемешивают в смесителе до однородной консистенции. Полученную смесь подают на дисковой гранулятор 2, который превращает ее в гранулы размером от 2 до 15 мм. Минимальный размер гранул определяется условием удержания мелких фракций в печи 3 и предупреждением выноса этих фракций через патрубок 13 отвода газов. Максимальный размер гранул определяется временем выгорания древесных опилок из гранул. При экономически обоснованном времени выгорания 20 мин обеспечивается поризация гранул размером до 15 мм. Дальнейшее увеличение размера гранул приводит к существенному росту времени выгорания и потери механической прочности гранул. Из гранулятора сырые гранулы подают в сушилку 4, где они омываются потоком относительно холодных отходящих газов с температурой 60-80оС, что предохраняет их от разрушения вследствие "температурного шока". По мере опускания гранул вниз навстречу потоку отходящих газов возрастает температура сушки в фильтрующем слое. Процесс сушки заканчивают при температуре 100-120оС. Процесс выжигания начинается в печи 5 благодаря взаимодействию легковыгорающих веществ с отходящими газами с избыточным содержанием кислорода (коэффициент α в пределах 2-3). Оптимальная температура процесса выжигания находится в пределах 200-400оС. Нижняя граница температурного интервала определяется воспламеняемостью опилок в объеме гранулы и, как показал эксперимент, равна 300оС. При снижении температуры скорость процесса резко падает, опилки тлеют на поверхности и не выгорают в объеме. Верхняя граница температурного интервала соответствует экономическим требованиям, а также максимальной температуре отходящих газов паровых котлов и промышленных печей, равной 400оС. По окончании процесса выжигания гранулы пронизаны сквозными микропорами. После этого на поверхность горячих гранул наносят пленку из водонепроницаемого материала, например жидкого стекла, путем его диспергирования с помощью перфорированных труб 9 или генератора 10 аэрозолей. Использование перфорированных труб отличается высокой производительностью "облицовки" гранул, зато генератор аэрозолей обеспечивает более качественное (равномерное и тонкостенное) покрытие. Жидкая пленка быстро (до 5 мин) подсушивается и обжигается в горячем потоке газов с образованием тонкостенной водонепроницаемой оболочки.

Затем готовые гранулы в горячем состоянии через люк 11 ссыпают в кассеты 14, размещенные в формах 6. После заполнения кассет в формы подают цемент из смесителя 7. Раствор цемента, взаимодействуя с горячими гранулами (температурой до 400о), образует на их поверхности дополнительную водонепроницаемую оболочку вокруг каждой гранулы и одновременно нагревается до оптимальной температуры своего формования.

Продольное расположение кассет с гранулами обеспечивает слоистую конструкцию стенового материала, что обусловливает его минимальную теплопроводность в поперечном направлении (перпендикулярно боковым стенкам снаружи помещения внутрь) с сохранением максимальной механической прочности.

Пример осуществления способа.

В качестве смесителя шихты использована двухвалковая мешалка. Соотношение золы, древесных опилок и воды равно 1:1:0,3 по массе. Размер гранул составлял от 2 до 15 мм. Температура горячих газов составляла 300-400оС, температура формования цемента поднималась за счет энтальпии горячих гранул до 80оС.

Плотность полученных в лабораторных условиях панелей составляет около 500 кг/м3, теплопроводность 0,2 ккал/(м.ч. град), прочность порядка 3,5-5 МПа.

Таким образом, предложенное техническое решение позволяет качественно снизить теплопроводность и материалоемкость стеновых материалов при одновременном снижении энерго- и трудоемкости их изготовления. Благодаря этому, во-первых, соответственно снижаются теплопотери в осенне-зимний сезон и затраты на топливо или электроэнергию, во-вторых, транспортные расходы, а также трудоемкость монтажных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеновой блок и способ его изготовления | 1990 |

|

SU1838541A3 |

| СПОСОБ ФИЗИКО-ХИМИЧЕСКОЙ ОЧИСТКИ ДЫМОВОГО ГАЗА И ЛИНИЯ УТИЛИЗАЦИИ ДВУОКИСИ УГЛЕРОДА, ТЕПЛА И ПЫЛИ ДЫМОВОГО ГАЗА | 2006 |

|

RU2342981C2 |

| СПОСОБ СКОРОСТНОГО ИЗГОТОВЛЕНИЯ ОБЖИГОВЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214574C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА ИЗ КРЕМНИСТОГО СЫРЬЯ | 2014 |

|

RU2572437C1 |

| Способ работы теплообменника | 1987 |

|

SU1430694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| ТОПЛИВО, СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ БИОМАССЫ | 2008 |

|

RU2505588C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОЙ ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563866C1 |

| Способ пастеризации молочных продуктов в емкости | 1989 |

|

SU1703025A1 |

Сущность изобретения: способ производства стеновых материалов включает приготовление гранул из золы и связующих, сушку гранул и их перемешивание с раствором цемента и формование стенового материала. Дополнительно к золе и связующим добавляют легковыгорающие вещества, например древесные опилки или торфяную крошку, сушку гранул и выжигание легковыгорающих веществ осуществляют путем продувки горячих кислородсодержащих газов и в фильтрующем слое с образованием микропор, после чего на поверхность горячих гранул наносят на пленки из водонепроницаемого материала, например жидкого стекла, и обжигают ее с образованием тонкостенной водонепроницаемой оболочки, затем горячие гранулы с требуемой энтальпией смешивают с раствором цемента, формируя дополнительную водонепроницаемую оболочку вокруг каждой гранулы и поднимая температуру материала до оптимального значения его формования. В качестве горячих кислородсодержащих газов используют отходящие газы паровых котлов и промышленных печей при их начальной температуре 300 - 400°С, сушку сырых гранул начинают при 60 - 80°С, а заканчивают при 100 - 120°С. Устройство для производства стеновых материалов содержит последовательно соединенные смеситель шихты, гранулятор, сушилку, печь с люком для выгрузки гранул, смеситель гранул и цемента, а также формы для стеновых материалов. Оно снабжено жидкостным дозатором водонепроницаемого материала, соединенным с печью и кассетами для гранул, установленными в форме параллельно ее боковым стенкам. Сушилка расположена над печью в общем корпусе, а дозатор оснащен насадком для разбрызгивания или распыливания водонепроницаемого материала, размещенным перед люком для выгрузки гранул. Кассеты для гранул размещены параллельно боковым стенкам формы. 2 с. и 3 з.п.ф-лы, 3 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления пористых строительных деталей | 1948 |

|

SU75102A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-07-30—Публикация

1990-09-11—Подача