Изобретение относится к контактной точечной и шовной сварке деталей преимущественно из металлокомпозиционных материалов и может быть использовано в машиностроении для контроля размеров сварных соединений.

Известен способ разрушающего контроля размеров точечных и шовных соединений, включающий изготовление поперечного макрошлифа из сварного соединения, травление исследуемой поверхности химическими реактивами и последующую визуальную оценку размеров сварного шва по размерам выраженной границы между литой структурой металла ядра и деформированной структурой основного металла.

Недостатком известного способа является относительно низкая точность и узкая область применения, связанные с отсутствием возможности гарантированного определения частичного или полного непроваров (например, при отсутствии перемешивания металла ядра в процессе сварки), а также с отсутствием ярко выраженной границы между литым ядром и основным металлом при сварке ряда металлокомпозиционных материалов, в частности системы алюминий- бор (АМг6-В).

Известен способ разрушающего контроля соединений контактной сварки, при котором до сварки внахлестку между деталями помещают материал-индикатор (МИ), затем проводят сварку, изготовление макрошлифов, химическое травление и визуальную оценку характера перемешивания металла ядра с растворенным в нем МИ и размеров литого ядра по границам распределения в нем материала-индикатора.

Недостатками указанного способа являются низкая точность и узкая область применения контроля, обусловленные металлургической несовместимостью МИ и основного металла, приводящей к изменению кинетики роста и размеров литого ядра, а также к ухудшению перемешивания металла ядра, что недопустимо при сварке металлокомпозиционных материалов.

Целью изобретения является повышение точности и расширение технологических возможностей контроля размеров сварных соединений.

Способ контроля размеров сварных соединений, выполненных контактной точечной и шовной сваркой, преимущественно из металлокомпозиционных материалов, заключается в том, что до сварки между деталями внахлест помещают материал-индикатор в виде фольги, проводят сварку, из полученных соединений изготавливают поперечные макрошлифы и выполняют контроль размеров сварных соединений по различию химического состава литого ядра и основного материала, причем контроль размеров сварных соединений проводят методом спектрального анализа поверхности шлифа, а фольгу выбирают близкой по химическому составу матрице свариваемого материала с содержанием по крайней мере одного дополнительного легирующего элемента, минимальную толщину (δ) фольги выбирают из соотношения:

δ≥  , (1) где S - толщина одной детали, мм;

, (1) где S - толщина одной детали, мм;

А - проплавление деталей, %;

Кmах - максимальная чувствительность измерительной аппаратуры, %;

Клф - содержание дополнительного легирующего элемента в материале-индикаторе, %, а размеры сварного соединения определяют по размерам зоны, содержащей дополнительный легирующий элемент.

При сварке металлокомпозиционных материалов так же, как и при сварке других металлов и сплавов, в процессе нагрева деталей проходящим током образуется зона взаимного расплавления и перемешивания жидкого металла - литое ядро, которое после выключения импульса тока кристаллизуется. В процессе перемешивания жидкого металла происходит исчезновение границы раздела между деталями, удаление из зоны соединения различных включений и оксидных пленок и их растворение или перераспределение в объеме жидкого металла. Прочность такого соединения определяется размерами литого ядра, т.е. диаметром (dя) и проплавлением (А, %). При введении в зону сварки фольги ее часть, ограниченная диаметром ядра, расплавляется и за счет перемешивания металла распределяется по всему объему ядра.

Исходя из предположения, что объем ядра (Vя) определяется объемом цилиндра с диаметром, равным dя, и высотой, зависящей от проплавления двух деталей (А, %), имеем:

Vя=  , (2) где S - толщина одной детали, мм;

, (2) где S - толщина одной детали, мм;

A - проплавление деталей, %, тогда объем расплавленного материала-индикатора в виде фольги (Vф) можно представить в виде цилиндра с диаметром dя и высотой, равной толщине фольги (δ):

Vф=  · δ, (3) где δ - толщина фольги, мм.

· δ, (3) где δ - толщина фольги, мм.

Процентное содержание МИ в литом ядре (К ми) составит:

Кми=  · 100% =

· 100% =  · 100% =

· 100% =  · 100% (4)

· 100% (4)

Тогда содержание дополнительного легирующего элемента в объеме литого ядра (Клм, %) составит:

Клм=Кми· Клф· 10-2=  · 100% · Клф· 10-2=

· 100% · Клф· 10-2=  , (5) где Клф - содержание дополнительного легирующего элемента в МИ в виде фольги, %.

, (5) где Клф - содержание дополнительного легирующего элемента в МИ в виде фольги, %.

Точность контроля будет определяться максимальной чувствительностью измерительной аппаратуры, поэтому минимальное содержание легирующего элемента в металле ядра должно соответствовать неравенству:

Клм ≥ Kmах (6) где Кmах - максимальная чувствительность измерительной аппаратуры, %.

Исходя из приведенных зависимостей, толщина фольги из МИ может быть рассчитана из соотношения:

δ≥

Максимально допустимая толщина фольги будет в свою очередь зависеть от максимально допустимого содержания легирующего элемента в объеме ядра, что связано с возможным воздействием отдельных легирующих элементов на прочностные свойства соединений.

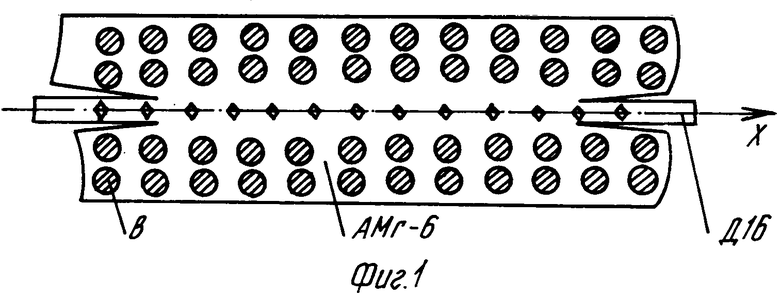

П р и м е р. Проводили контактную точечную сварку на машине постоянного тока МТВ-80.02 образцов из металлокомпозиционного материала АМг6-В (матрица из сплава АМг6 и наполнитель - волокна бора) сочетанием толщин 1,4+1,4 мм. На сваренных образцах диаметр литого ядра составлял:

dя.непр=5,7 мм; dя.ном=7 мм; dя.кр=8,4 мм.

В качестве материала-индикатора использовали фольгу из сплава Д16, в которой в качестве дополнительного легирующего элемента по сравнению с матрицей композита является медь (Клф-3,5...4,5%). Фольгу помещали внахлестку свариваемых деталей.

Исходя из максимальной чувствительности измерительной аппаратуры (Кмах≥ ≥0,1%), толщину фольги рассчитывали из соотношения (1):

δ≥  =

=  ≥ 0,06 мм, т.е. δ≈ 0,1 мм.

≥ 0,06 мм, т.е. δ≈ 0,1 мм.

После сварки из образцов изготавливали макрошлифы и по методике, представленной на фиг.1, осуществляли рентгеноспектральный анализ на установке "СAMEBAX MIKROBEAM" вдоль оси шлифа с шагом 1 мкм (это позволило произвести количественную оценку содержания меди по всей длине прохода и получить график ее распределения по оси Х); на фиг. 2 - результаты измерений. Представленные кривые характеризуют концентрацию меди по оси Х на образцах с dя=5,7 и 8,4 мм.

Из фиг. 2 видно, что содержание меди в нерасплавленной фольге (в уплотняющем пояске и в зазоре между деталями) остается неизменной (3,9...4%), а в зоне ядра Клм резко падает и составляет 0,39 и 0,17% соответственно. При этом резкий скачок значения Клм на относительно малом участке (4...10 мкм), характеризующем границу расплавления, позволяет с высокой точностью оценить диаметр литого ядра (dя). Величина проплавления деталей определяется исходя из полученных значений Клм по формуле:

A= ,% (7) где учитывается, что увеличение значения А приводит к увеличению объема расплавленного металла, т.е. снижению концентрации меди в объеме литого ядра (Клм).

,% (7) где учитывается, что увеличение значения А приводит к увеличению объема расплавленного металла, т.е. снижению концентрации меди в объеме литого ядра (Клм).

Таким образом, для представленного на фиг.2 случая значения А составляют 37% при dя=5,7 мм и 85% при dя=8,4 мм.

Общие результаты проведенных измерений приведены в таблице.

Таким образом, заявленный способ позволяет существенно повысить точность контроля и расширить его технологические возможности, в частности путем применения для контроля размеров сварных соединений из металлокомпозиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки деталей неравных толщин | 1990 |

|

SU1745462A1 |

| Способ неразрушающего контроля сварных соединений | 1990 |

|

SU1810807A1 |

| Способ контроля качества точечного соединения | 1981 |

|

SU1073039A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СВАРНЫХ КОНСТРУКЦИЙ | 2007 |

|

RU2357845C1 |

| Способ неразрушающего контроля сварных соединений | 1988 |

|

SU1673949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2443528C1 |

| Способ контроля деформаций рабочей поверхности электродов при контактной точечной сварке | 1987 |

|

SU1459862A1 |

| Способ получения сварных соединений | 1983 |

|

SU1144821A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ТУГОПЛАВКИХ МЕТАЛЛОВ СО СПЛАВАМИ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2049622C1 |

| Способ контроля износа рабочих поверхностей электродов при контактной точечной сварке | 1990 |

|

SU1773638A1 |

Изобретение относится к контактной точечной и шовной сварке деталей, преимущественно из металлокомпозиционных материалов, и может быть использовано в машиностроении для контроля размеров сварных соединений. Способ состоит в том, что между деталями до сварки помещают материал-индикатор в виде фольги, проводят сварку, из полученных соединений изготавливают макрошлифы и выполняют контроль размеров сварных соединений. С целью повышения точности и расширения технологических возможностей способа, контроль соединения проводят методом спектрального анализа поверхности шлифа, в качестве материала-индикатора используют фольгу, близкую по химическому составу матрице свариваемого материала и содержащую по крайней мере один дополнительный легирующий элемент, а о размерах сварного соединения судят по размерам зоны, содержащей дополнительный легирующий элемент. 2 ил, 1 табл.

СПОСОБ КОНТРОЛЯ РАЗМЕРОВ СВАРНЫХ СОЕДИНЕНИЙ, выполненных контактной точечной и шовной сваркой, преимущественно из металлокомпозиционных материалов, заключающийся в том, что до сварки между деталями внахлест помещают материал-индикатор в виде фольги, проводят сварку, из полученных соединений изготавливают поперечные макрошлифы и выполняют контроль размеров сварных соединений по различию химического состава литого ядра и основного материала, отличающийся тем, что, с целью повышения точности и расширения технологических возможностей способа, контроль размеров сварных соединений проводят методом спектрального анализа поверхности шлифа, фольгу выбирают близкой по химическому составу матрице свариваемого материала с содержанием по крайней мере одного дополнительного легирующего элемента, минимальную толщину δ фольги выбирают из соотношения

δ≥  , ,

, ,

где S - толщина одной детали, мм;

A - проплавление деталей, %;

Kmax - максимальная чувствительность измерительной аппаратуры, %;

Kл.ф - содержание дополнительного легирующего элемента в материале-индикаторе, %;

а размеры сварного соединения определяют по размерам зоны, содержащей дополнительный легирующий элемент.

| Орлов Б.П | |||

| и др | |||

| Технология и оборудование контактной сварки | |||

| М.: Машиностроение, 1986. |

Авторы

Даты

1994-07-30—Публикация

1991-06-28—Подача