Изобретение относится к технологии приготовления катализаторов дпя коньерсии углеводородов водяным паром и может быть использовано в процессах получения синтез-газа в производствах аммиака, метанола, водорода и др.

Целью изобретения является получение катализатора с повышенной актив

ностью путем введения дополнительной операции и пластифицирующей добавки,

Пример 1. Предварительно 500 г глинозема в течение 1 ч размалывают в вибромельницу МТА при скорости вращения электродвигателя 1450 об/мин и амплитуде колебаний 7 мм. Затем 100 г порошка размолото31502078

го глинозема cycпeнд pyк т в 80 г воы и пефемешивают в течение 1 ч при 60 С. Потери массы при прокаливании у обработанного таким образом глино- , зема 1,9 мас.%. Далее к суспензии обавляют 2,0 г нитрата алюминия и 99 г порошка талюма (технический алюминат кальция). Массу перемешивают в течение 15 мин при 60°С, а за- ю тем при перемешивании вводят 1 г глицерина и 25 г 6,0%-ного водного раствора поливинилового спирта. Массовое соотношение глицерии: поливиниловый спирт 1:3с Массу перемешивают до 5 полной однородности и подвергают экстру зионному формованию в гранулы, которые сушат при 120 С в течение 4 ч и прокаливают при в течение 4 Чо20

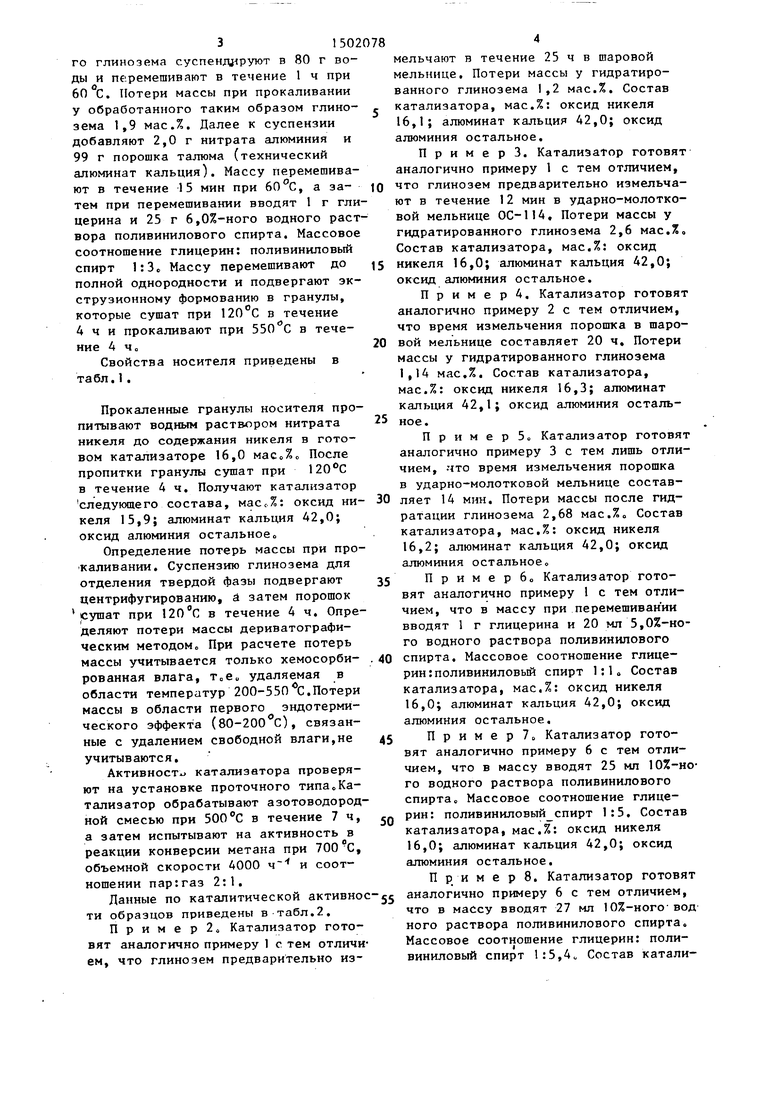

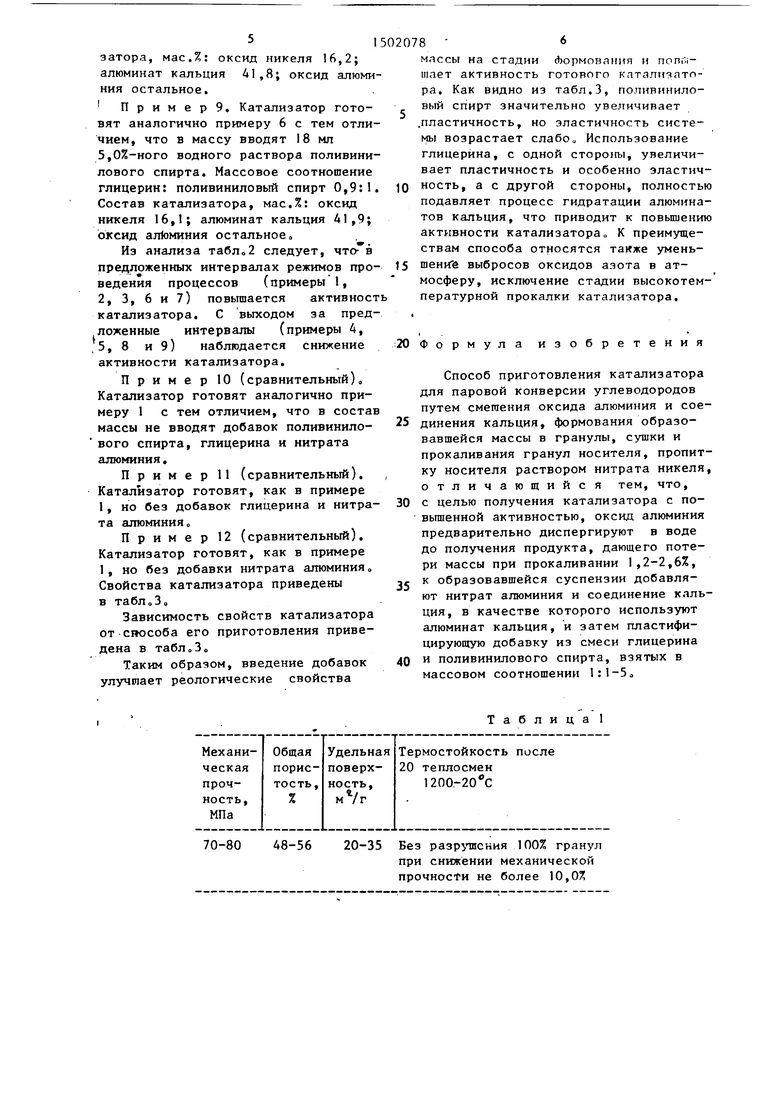

Свойства носителя приведены в табл.1.

Прокаленные гранулы носителя пропитывают водным раствором нитрата 25 никеля до содержания никеля в готовом катализаторе 16,0 масо%о После пропитки гранулы сушат при в течение 4ч, Получают катализатор следующего состава, масД: оксид ни- 30 келя 15,9; алюминат кальция 42,0; оксид алюминия остальное

Определение потерь массы при прокаливании. Суспензию глинозема для отделения твердой фазы подвергают 35 центрифугированию, а затем порошок сушат при 120 с в течение 4 ч. Определяют потери массы дериватографи- ческим методомо При расчете потерь массы учитывается только хемосорби- .40 рованная влаГа, т„е„ удаляемая в области температур 200-550 С.Потери массы в области первого эндотермического эффекта (80-200 С), связанные с удалением свободной влаги,не 45 учитываются,

Активностх катализатора проверяют на установке проточного типас Катализатор обрабатывают азотоводород- ной смесью при в течение 7ч, о а затем испытывают на активность в реакции конверсии метана при 700 С, объемной скорости 4000 ч и соотношении пар:газ 2:1,

Данные по каталитической активное-55 ти образцов приведены в-табл,2,

Пример2. Катализатор готовят аналогично примеру 1 с тем отличием, что глинозем предварительно измельчают в течение 25 ч в шаровой мельнице. Потери массы у гидратиро- ванного глинозема 1,2 мас.%. Состав катализатора, мас.%: оксид никеля 16,1; алюминат кальция 42,0; оксид алюминия остальное,

П р и м е р 3. Катализатор готовят аналогично примеру 1 с тем отличием, что глинозем предварительно измельчают в течение 12 мин в ударно-молотковой мельнице ОС-114, Потери массы у гидратированного глинозема 2,6 мас,% Состав катализатора, мас,%: оксид никеля 16,0; алюминат кальция 42,0; оксид алюминия остальное,

П р и м е р 4, Катализатор готовят аналогично примеру 2 с тем отличием, что время измельчения порошка в шаровой мельнице составляет 20 ч. Потери массы у гидратированного глинозема 1,14 мас,%. Состав катализатора, мас.%: оксид никеля 16,3; алюминат кальция 42,1; оксид алюминия остальное,

П р и м е р 5 Катализатор готовят аналогично примеру 3 с тем лишь отличием, -что время измельчения порошка в ударно-молотковой мельнице составляет 14 мин. Потери массы после гидратации глинозема 2,68 мас.%о Состав катализатора, мас.%: оксид никеля 16,2; алюминат кальция 42,0; оксид алюминия остальное

Пример 6„ Катализатор готовят аналогично примеру 1 с тем отличием, что в массу при перемешивании вводят 1 г глицерина и 20 мл 5,0%-но- го водного раствора поливинилового спирта. Массовое соотношение глицерин : поливиниловый спирт 1:1о Состав катализатора, мас.%: оксид никеля 16,0; алюминат кальция 42,0; оксид алюминия остальное,

П р и м е р 7„ Катализатор готовят аналогично примеру 6 с тем отличием, что в массу вводят 25 мл 10%-но го водного раствора поливинилового спирта Массовое соотношение глицерин: поливиниловый спирт 1:5, Состав катализатора, мас,%: оксид никеля 16,0; алюминат кальция 42,0; оксид алюминия остальное,

П р и м е р 8, Катализатор готовят аналогично примеру 6 с тем отличием, что в массу вводят 27 мл 10%-ного водного раствора поливинилового спирта. Массовое соотношение глицерин: поливиниловый спирт 1:5,4 Состав катали10

15

5,

1502078

затора, мас.%: оксид никеля 16,2; массы алюминат кальция 41,8; оксид алюминия остальное.

П р и м е р 9. Катализатор готовят аналогично примеру 6 с тем отличием, что в массу вводят 18 мл 5,0%-ного водного раствора поливинилового спирта. Массовое соотношение глицерин: поливиниловый спирт 0,9:1. Состав катализатора, мас.%: оксид никеля 16,1; алюминат кальция А 1,9; оксид ал1о 4иния остальное.

Из анализа табЛо2 следует, что- в предложенных интервалах режимов проедения процессов (примеры 1, 2, 3, 6 и 7) повышается активность катализатора. С выходом за предоженные интервалы (примеры 4,

8 и 9) наблюдается снижение активности катализатора.

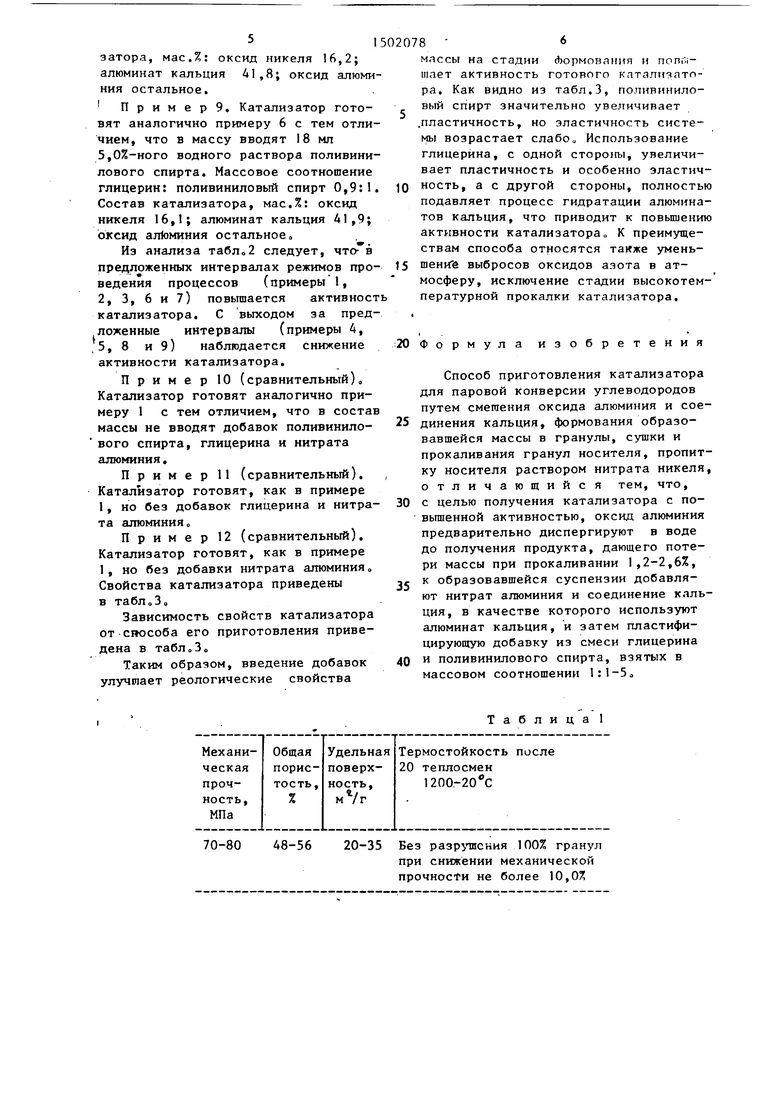

Пример 10 (сравнительный). Катализатор готовят аналогично приеру 1 с тем отличием, что в состав ассы не вводят добавок поливинилоого спирта, глицерина и нитрата алюминия.

Пример 11 (сравнительный). , атализатор готовят, как в примере 1, но без добавок глицерина и нитраа алюминия.

Пример 12 (сравнительный). Катализатор готовят, как в примере 1, но без добавки нитрата алюминия„ Свойства катализатора приведены в табЛоЗ,

Зависимость свойств катализатора от сяособа его приготовления приведена в табл о 3 о

Таким образом, введение добавок улучшает реологические свойства

шает ра. К вый сп .пласти мы во глицер вает п ность подавл тов ка активн ствам шени е мосфер перату

25

20Фор

Спо для па путем динени вавшей прокал ку нос отл с цель вьш1енн предва до пол ри мас к обра ют нит ция, в алюмин цирующ и поли массов

30

35

40

0

5

массы

на стадии Аормованип н nonr.i- шает активность готового катализатора. Как видно из табл.3, поливиниловый спирт значительно увеличивает .пластичность, но эластичность системы возрастает слабо. Использование глицерина, с одной стороны, увеличивает пластичность и особенно зластич- ность, а с другой стороны, полностью подавляет процесс гидратации алюминатов кальция, что приводит к повышению активности катализатора, К преимуществам способа относятся также умень- шени е выбросов оксидов азота в атмосферу, исключение стадии высокотемпературной прокалки катализатора.

20Формула изобретения

Способ приготовления катализатора для паровой конверсии углеводородов путем смешения оксида алюминия и соединения кальция, формования образовавшейся массы в гранулы, сушки и прокаливания гранул носителя, пропитку носителя раствором нитрата никеля, отличающийся тем, что, с целью получения катализатора с по- вьш1енной активностью, оксид алюминия предварительно диспергируют в воде до получения продукта, дающего потери массы при прокаливании 1,2-2,6%, к образовавшейся суспензии добавляют нитрат алюминия и соединение кальция, в качестве которого используют алюминат кальция, и затем пластифицирующую добавку из смеси глицерина и поливинилового спирта, взятых в массовом соотношении 1:1-5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| Катализатор для конверсии углеводородов | 1990 |

|

SU1780831A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2000 |

|

RU2163842C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА C-C И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2462306C1 |

Изобретение относится к гетерогенному катализу, , в частности, к приготовлению катализаторов для конверсии углеводородов водяным паром, и может быть использовано для получения синтез-газа (H2+CO). Цель - повышение активности катализатора. Приготовление последнего включает смешение суспензии оксида алюминия с алюминатом кальция, нитратом алюминия и пластифицирующей добавкой, состоящей из смеси глицерина и поливинилового спирта при массовом соотношении 1:(1-5). Суспензию готовят диспергированием оксида алюминия в воде до получения продукта, дающего потери массы при прокаливании 1,2-2,6%. Катализаторную массу формуют в гранулы, сушат и прокаливают. Гранулы пропитывают водным раствором нитрата никеля и сушат. В состав готового катализатора входят, мас.%:оксид никеля 16

алюминат кальция 42

оксид алюминия остальное. Эти условия обеспечивают увеличение удельной активности катализатора по сравнению с известной с 1,1.106 до 1,95.106 см3CH4/гNI.ч. Кроме того, снижается количество выбросов оксидов азота в атмосферу и исключается стадия высокотемпературной прокалки катализатора. 3 табл.

70-80 48-56 20-35 Без разр тпсния 100% гранул

при снижении механической прочности не более 10,0%

Таблица 1

Способ приготовлениякатализатора

По примеру: 1

2 3 А 5 6 7 8 9

По авт.св.

№ 223063 3,6

По авт.св.

№ 1109193 2,0 1,1

ТаблицаЗ

Способ Реологические свойства Механическая Актив- приготов- массы при формовании прочность,МПа ность

ления ка- --т:г катализатализатора Пластич- Эластич- Началь- После тора, оста- ность, с иость ная 30 теп- точное солосмен держание 1000 С - при 700 с вода и объемная Скорость 4000 чПо примеру:

100,140,20--2,8

110,620,24--2,7

120,70,42--2,2

10,8, 0,4280742,0

J

Составитель ТоБелослюдова Редактор О.Юрковецкая Техред л.Олийнык Корректор М.Самборская

Заказ 4996/8Тираж 486Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Таблица 2

Активность катализатора

Удельная

активность, i

Nir

см СНч/г

10

-в

,95 ,93 ,95 ,54 ,50 ,92 ,96 ,48 ,50

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бельмей М,Н., Померанцев ВоМо Влияние концентрации активного компонента на свойства Ni-Al-Ca катализатора паровой конверсии метана | |||

| - Гетерогенные каталитические процессы | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-08-23—Публикация

1987-07-06—Подача