Изобретение относится к производству изделий в формах на конвейерах и может быть использовано в производстве строительных изделий: кирпичей, блоков, черепицы, получаемых методом непрерывного прессования - получения изделия в процессе его перемещения.

Известен способ непрерывного формования изделий, включающий заполнение формуемым материалом непрерывно перемещаемых форм, подпрессовку его в формах путем воздействия прессующим органом, перемещаемым возвратно-поступательно в направлении, перпендикулярном перемещению форм, и устройство для осуществления способа, содержащее основание, смонтированные на нем конвейер с формами, расположенные над ним раздаточный бункер и прессующий орган с приводом возвратно-поступательного перемещения в направлении, перпендикулярном перемещению форм.

Недостатки известных способа непрерывного формования изделий и устройства для его осуществления заключаются в следующем:

снижение качества изделий из-за отсутствия дозирования впрессовываемого материала, а также снижение надежности и усложнение устройства вследствие использования подпрессовывающего ролика, который может заклиниваться материалом, требует частой очистки устройства и усложняет его.

Задачей настоящего изобретения является получение способа непрерывного формования изделий и устройства для его осуществления, превосходящих известные способ и устройство для непрерывного формования изделий в отношении качества формования изделий, надежности и простоты устройства.

Поставленная задача достигается тем, что в способе непрерывного формования изделий, включающем заполнение формуемым материалом непрерывно перемещаемых форм, подпрессовку его в формах путем воздействия прессующим органом, перемещаемым возвратно-поступательно в направлении, перпендикулярном перемещению форм, согласно изобретению, заполнение форм материалом осуществляют в количестве, превышающем ее высоту, а во время подпрессовки материала ведут его дозирование путем удаления последнего при взаимном перемещении формы и прессующего органа, при этом скорости перемещения форм и прессующего органа равны 2-3 м/мин для обеспечения неразрывности потока материала при динамическом воздействии на него. Поставленная задача достигается также тем, что в устройстве для непрерывного формования изделий, содержащем основание, смонтированные на нем конвейер с формами, расположенные над ними раздаточный бункер и прессующий орган с приводом возвратно-поступательного перемещения в направлении, перпендикулярном перемещению форм, согласно изобретению, прессующий орган выполнен в виде плиты, имеющей формующий участок с открытым с торцевой поверхности плиты клиновым пазом и калибровочный участок с заглаживающей поверхностью, при этом поперечное сечение паза уменьшается в сторону заглаживающей поверхности, которая соприкасается с вершиной паза.

Устройство для непрерывного формования изделий может быть выполнено так, что объем паза равен произведению объема формы на коэффициент уплотнения формуемого материала, а длины формующего и калибрующего участков равны длине формы в направлении ее перемещения. Клиновой паз может быть выполнен:

сужающимся с поперечным сечением в виде треугольника;

сужающимся с поперечным сечением в виде трапеции;

сужающимся с поперечным сечением в виде части круга;

сужающимся с поперечным сечением в виде прямоугольника; и в виде клинового паза, сужающегося с поперечным сечением в виде треугольника, который сообщен с дополнительными клиновыми пазами с поперечным сечением в виде прямоугольника.

Отличительные особенности изобретения обеспечивают непрерывное формование изделий с подпрессовкой и дозированием количества материала, подаваемого на подпрессовку для полного удаления неплотностей материала в изделии и с использованием для этого продольного переме- щения конвейера и поперечных колебаний прессующего органа.

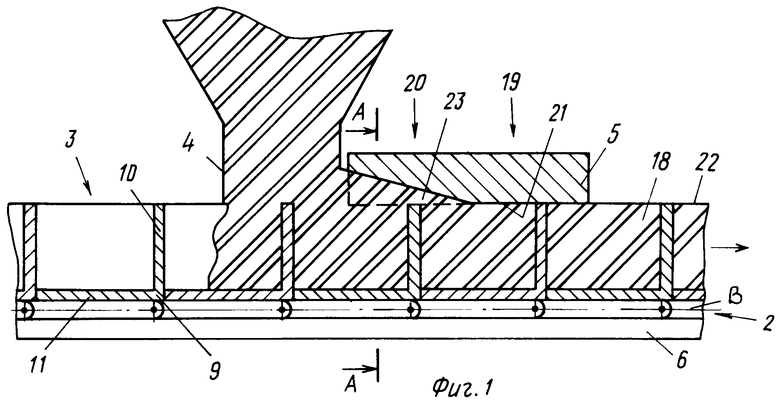

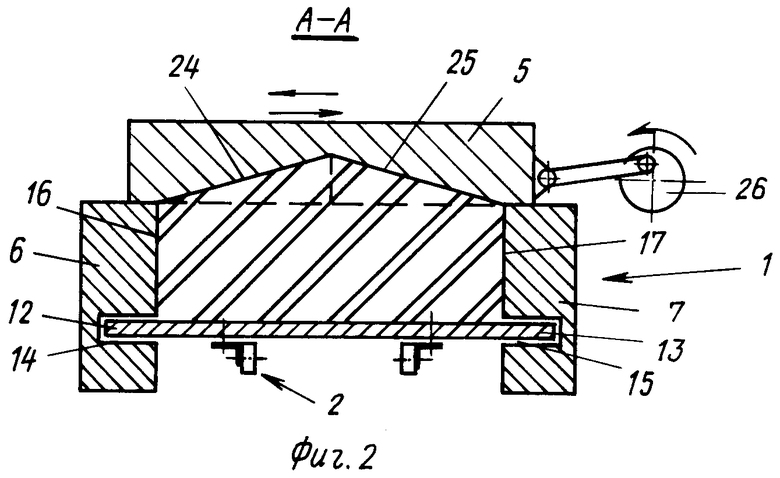

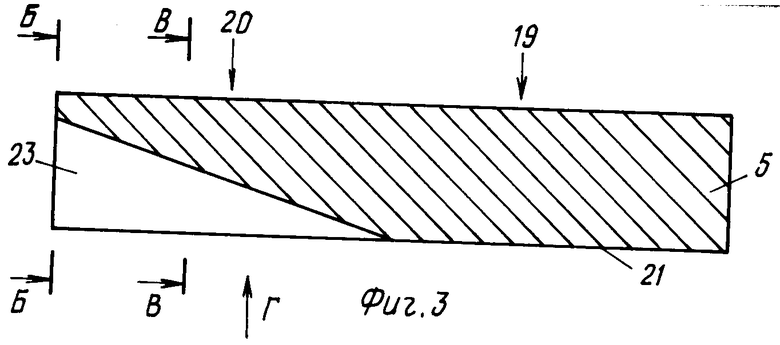

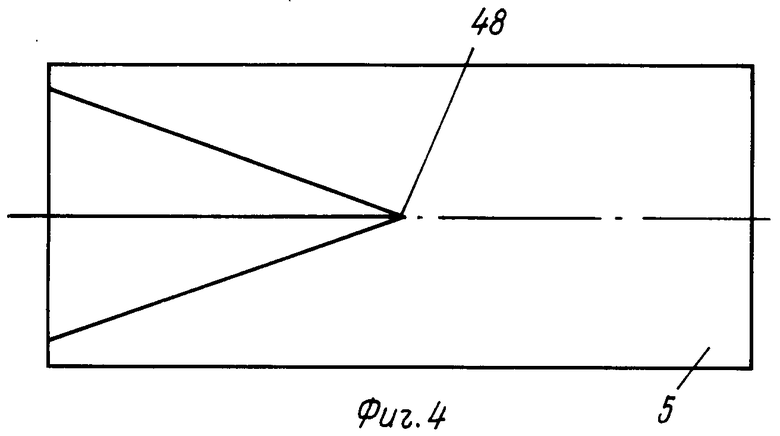

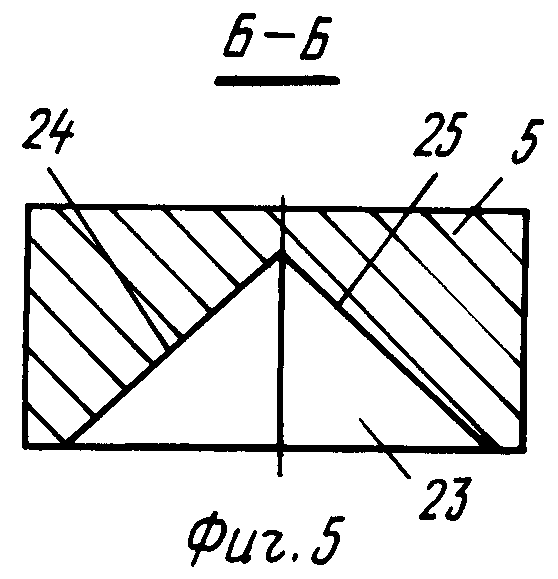

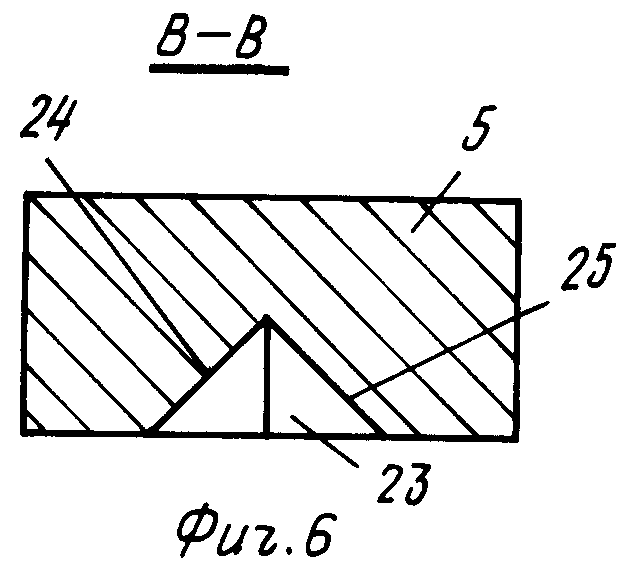

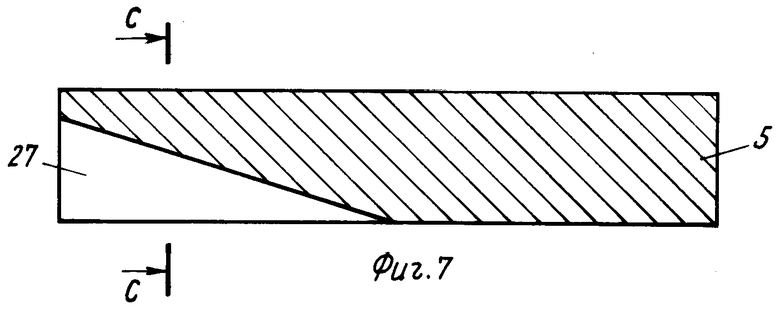

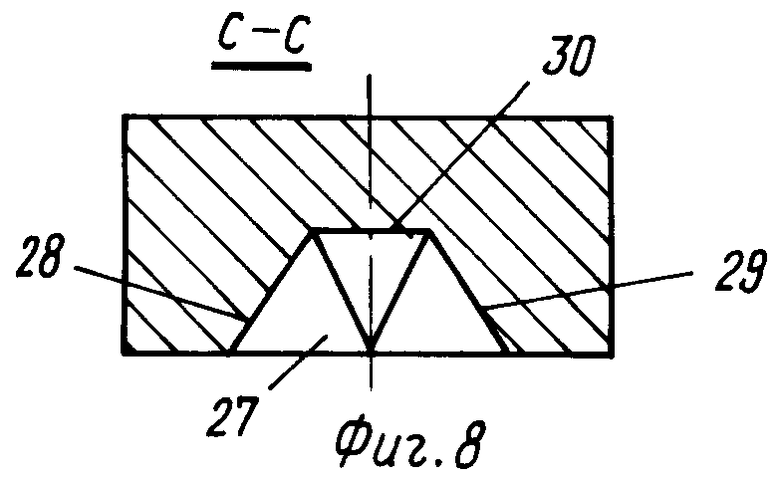

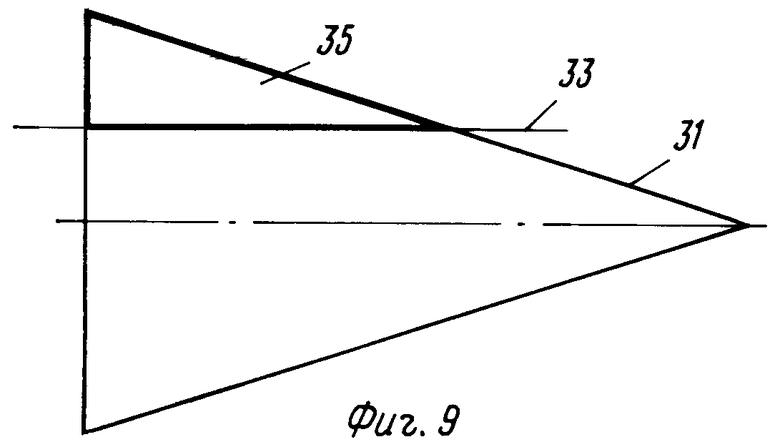

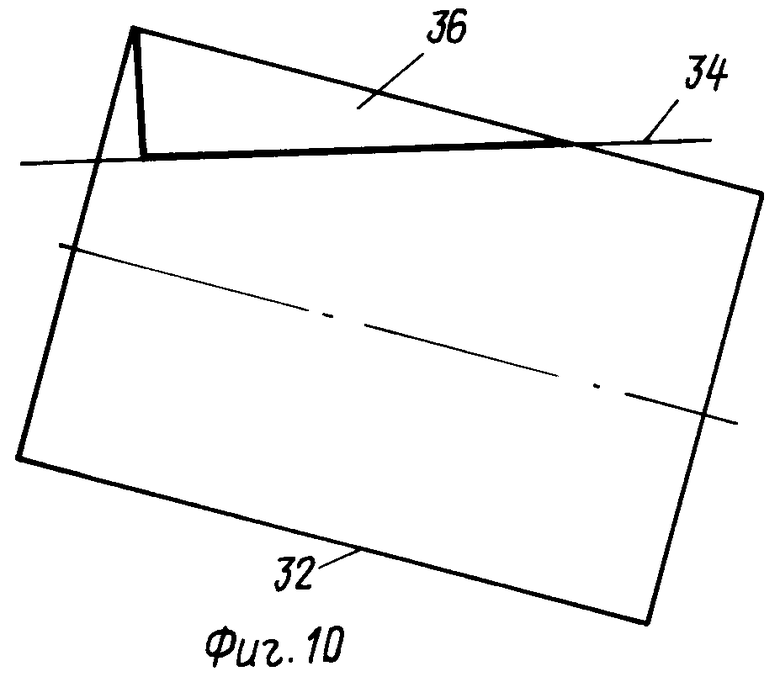

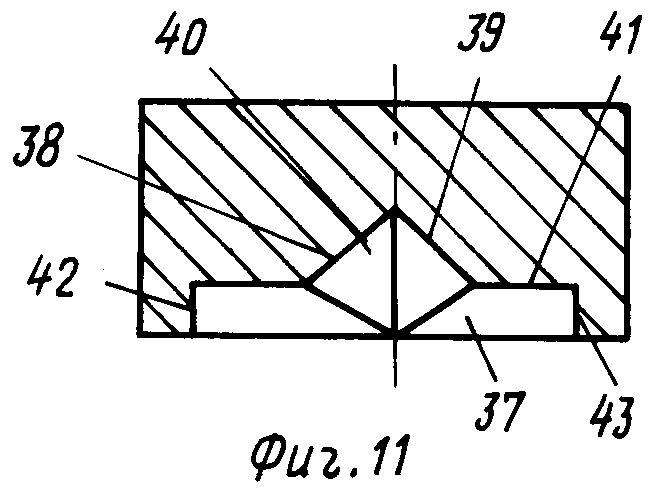

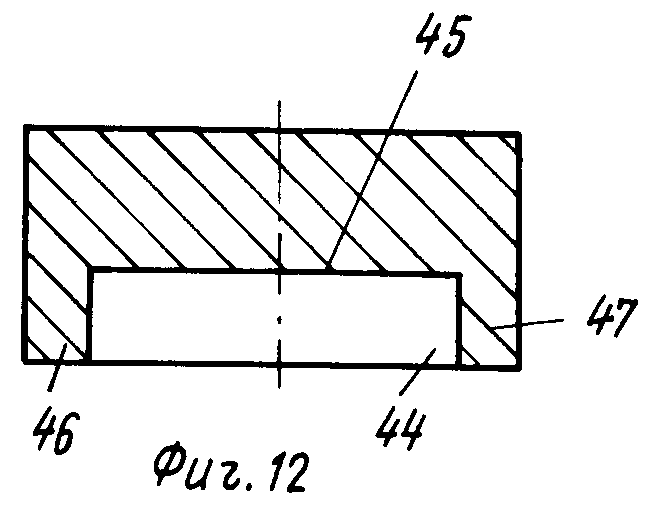

На фиг.1 изображено предлагаемое устройство, центральный продольный разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - прессующий орган, центральный продольный разрез; на фиг.4 - вид по стрелке Г на фиг.3; на фиг.5 - разрез Б-Б на фиг.3; на фиг.6 - разрез В-В на фиг.3; на фиг.7 и 8 - прессующий орган в продольном и поперечном разрезах с клиновым пазом, выполненным сужающимся с поперечным сечением в виде трапеции; на фиг.9 и 10 - сечения конуса и наклонного цилиндра плоскостями, отсекающими их части, которыми могут быть выполнены клиновые пазы, сужающиеся и с поперечным сечением в виде части круга; на фиг.11 - поперечное сечение прессующего органа, сужающийся клиновой паз которого состоит из части с поперечным сечением в виде треугольника, которая сообщена по бокам с дополнительными клиновыми пазами с поперечным сечением в виде прямоугольника; на фиг.12 схематически изображен прессующий орган, клиновой паз которого выполнен сужающимся с поперечным сечением в виде прямоугольника.

Устройство для осуществления способа содержит основание 1 и конвейер 2 с формами 3, установленные над ними раздаточный бункер 4 и прессующий орган, выполненный в виде плиты 5, совершающей возвратно-поступательные движения в поперечном направлении и служащей для подпрессовки подаваемого материала и заглаживания верхней поверхности изделий.

Основание 1 состоит из левой 6 и правой 7 боковин, жестко соединенных с рамой (не изображенной) устройства, к которой также закреплены привод конвейера, привод перемещений прессующего органа, раздаточный бункер и поддон для сбора раствора.

Конвейер 2 содержит бесконечную цепь 8, на каждом звене которой закреплена Г-образная пластина 9 с вертикальной поперечной 10 и горизонтальной 11 полками. Левая 12 и правая 13 стороны горизонтальной полки 11 расположены в пазах 14 и 15 боковин, которые служат опорой для полок, обеспечивая горизонтальность полок и их жесткость. Кроме того, боковины 6 и 7 образуют продольные стенки (поверхности) 16 и 17 для изделий.

Полость, расположенная между боковинами 6 и 7, вертикальными поперечными полками 10, горизонтальной полкой 11 и прессующим органом-плитой 5, является полостью формы и соответствует размерам формуемого изделия 18.

Прессующий орган-плита 5 (фиг.3-6) включает калибрующий участок 10 и формующий участок 20. Снизу калибрующего участка имеется рабочая заглаживающая плоскость 21 для верхней 22 плоскости отформованного изделия. Формующий участок 20 плиты имеет клиновой паз 23, ограниченный двумя плоскостями 24 и 25, наклоненными в направлении к заглаживающей плоскости 21, а также к продольной центральной вертикальной плоскости, и образующими, сужающуюся по направлению к заглаживающей плоскости открытую снизу и с торцевой поверхности плиты канавку с поперечным сечением в виде треугольника - клиновой паз 23.

Прессующая плита 5 снабжена приводом 26 для возвратно-поступательного перемещения ее в поперечном направлении.

На фиг. 7 и 8 изображена прессующая плита, клиновой паз 27 которой образован 3-мя плоскостями 28, 29 и 30, из которых плоскость 30 наклонена к заглаживающей плоскости, а плоскости 28 и 29 наклонены и к заглаживающей плоскости и к продольной центральной вертикальной плоскости. Поперечное сечение паза представляет собой трапецию.

На фиг. 9 и 10 изображены конус 31 и наклонный цилиндр 32, у которых плоскостями 33 и 34 отсечены их части 35 им 36, которыми могут быть выполнены клиновые пазы, сужающиеся и с поперечным сечением в виде части круга.

На фиг.11 изображено поперечное сечение прессующего органа, сужающийся клиновой паз 37 которого состоит из образованной двумя плоскостями 38 и 39 части паза 40 с поперечным сечением в виде треугольника, которая сообщена по бокам с дополнительными клиновыми пазами с поперечным сечением в виде прямоугольника, образованными плоскостью 41, наклоненной к заглаживающей плоскости, и продольными буртиками 42 и 43.

На фиг.12 изображен прессующий орган, клиновой паз 44 которого выполнен сужающимся с поперечным сечением в виде прямоугольника и образован одной плоскостью 45, наклоненной к заглаживающей плоскости, и двумя продольными буртиками 46 и 47.

Сечение всех клиновых пазов уменьшается по направлению к заглаживающей поверхности и в точке касания с этой поверхностью (поз. 48 на фиг.4) площадь этого сечения становится равной нулю.

Объем клиновой полости равен объему формуемого изделия, умноженному на коэффициент уплотнения формуемого материала.

Длины формующего 20 и калибрующего 19 участков прессующей плиты равны размеру изделия в направлении перемещения форм.

В предложенном способе и устройстве осуществляется дозирование количества материала, подаваемого на подпрессовку (равного объему клинового паза), и для прессования используются оба имеющихся на устройстве движения: продольное движение форм и поперечное возвратно-поступательное движение прессующей плиты.

Взаимодействие с материалом, находящимся в клиновом пазу, наклоненных поверхностей приводит к впрессовыванию этого материала в изделие.

При работе устройства, конвейер 2 перемещает формы 3 в направлении сужения клинового паза прессующей плиты 5. Материал, подаваемый из бункера 4, заполняет формы 3 и клиновой паз 23 прессующей плиты 5. При перемещении форм 3 происходит вначале впрессовывание подаваемой порции материала, находящейся в клиновом пазу 23, а затем заглаживание верхней поверхности изделия 22.

Скорость перемещений форм и подпрессовочной плиты устанавливают в пределах 2-3 м/мин для обеспечения неразрывности потока материала при динамическом воздействии на него и использовании жестких смесей. Превышение верхнего предела приводит к нарушению неразрывности потока, а выход за нижний предел является нежелательным из-за снижения производительности устройства.

П р и м е р. В устройстве для непрерывного формования изделий произведено изготовление кирпичей из жесткой смеси с размерами изделий в направлении перемещения форм, равными 12 см, объемом V, равным 12Х25Х9 см3 (2700 см3) и коэффициентом уплотнения, равным в среднем 0,05.

Объем клинового паза равен

0,05 V = 135 см3.

Применен клиновой паз с поперечным сечением в виде треугольника, а скорости приняты равными 2,4 м/мин.

Использование изобретения позволяет повысить качество изделий за счет дозирования впрессовываемого материала, а также упростить устройство для непрерывного формования изделий и повысить его надежность за счет использования заглаживающей плиты для подпрессовывания материала и имеющихся двух движений: продольного перемещения форм относительно прессующей плиты и возвратно-поступательного перемещения плиты в поперечном направлении относительно форм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВИБРОПРЕССОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2016765C1 |

| Установка для непрерывного формования строительных изделий типа кирпич | 1991 |

|

SU1788930A3 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ВЯЗКОПЛАСТИЧНЫХ МАСС | 1992 |

|

RU2027590C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1992 |

|

RU2042464C1 |

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 1992 |

|

RU2010660C1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Устройство для уплотнения бетонной смеси в формах | 1987 |

|

SU1664572A1 |

| АТРАВМАТИЧЕСКАЯ ИГЛА | 1991 |

|

RU2040212C1 |

| ЗАГОТОВКА ДЛЯ ИЗДЕЛИЯ С ПОДНУТРЕНИЕМ, СПОСОБ И ИНСТРУМЕНТ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043181C1 |

| Способ получения брикетов и устройство для его осуществления | 1987 |

|

SU1563984A1 |

Использование: производство строительных изделий методом непрерывного прессования. Сущность изобретения: матеиал, подаваемый из бункера в движущиеся на конвейере формы, подпрессовывается плитой с клиновым пазом, перемещаемой в направлении, перпендикулярном перемещению форм. По мере подпрессовки осуществляется дозирование материала путем удаления избыточного его количества при прохождении форм под плитой с клиновым пазом. 2 с.п. и 9 з.п. ф-лы, 12 ил.

| Устройство для непрерывного формования железобетонных изделий | 1988 |

|

SU1616816A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1994-08-15—Публикация

1992-02-28—Подача