Изобретение относится к технологии машиностроения.

Известен способ изготовления электросварных цепей, включающий поочередную сборку звеньев, формование каждого гибкого звена из стержня, предварительно введенного в предыдущее сформированное звено, после чего стыки сваривают (авт. св. N 1100061, кл. B 23 K 11/04, 1984). Однако этот способ поочередного присоединения звеньев к цепи малопроизводителен.

Наиболее близким к изобретению по решаемой задаче является способ изготовления круглозвенной цепи, включающий предварительную формовку каждого звена посредством гибки заготовки с образованием зазора между его концами, окончательную формовку этого звена осуществляют после введения в полость заготовки через зазор между ее концами готового звена цепи, после чего осуществляют сварку концов этой заготовки [1].

Однако этот способ наряду с низкой производительностью затрудняет автоматизацию процесса изготовления цепей.

Устранение этого недостатка достигается тем, что перед окончательной формовкой звена во внутреннюю полость заготовки дополнительно вводят другое звено цепи и распорку, при этом зазор между концами заготовки выполняют равным величине от одного до полутора калибров заготовки.

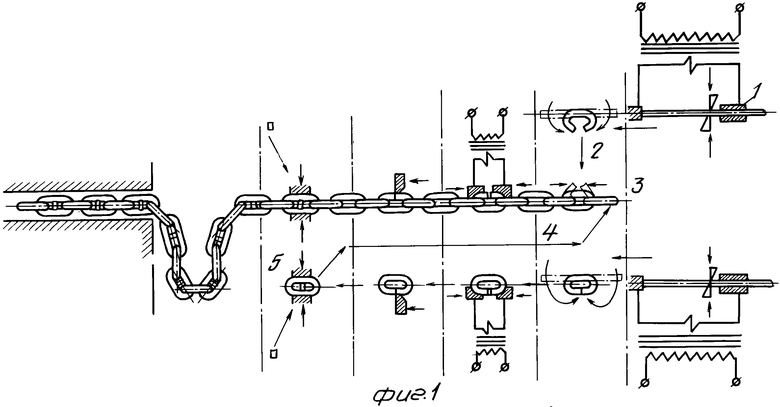

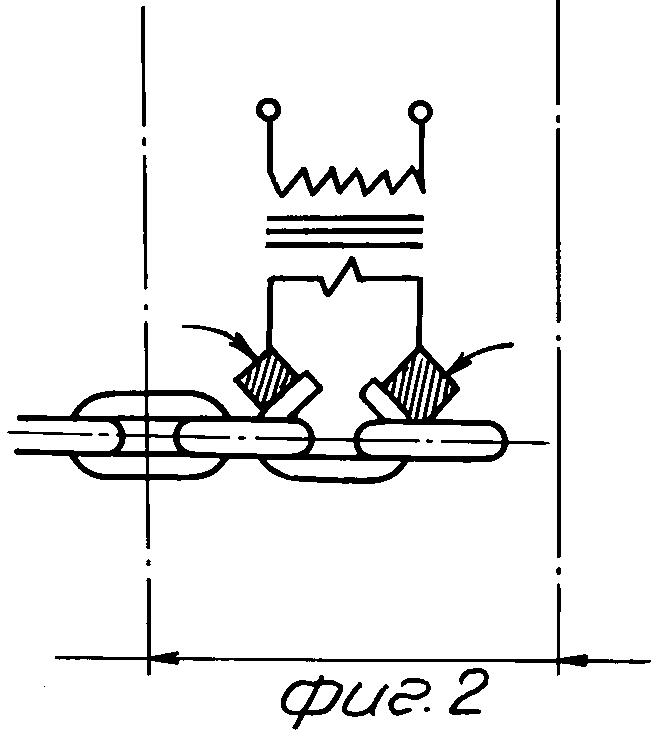

На фиг. 1 изображена схема заявленного способа; на фиг. 2 - то же второй вариант.

Способ по первому варианту реализуется следующим образом. Заготовку 1 звена цепи изготавливают штамповкой или литьем, заготовку отрезают в размер и формуют в звено в два приема. Первый прием сводится к тому, что заготовку изгибают с образованием зазора 2 между ее концами, который выполняют равным величине от одного до полутора калибров заготовки. Через этот зазор между концами вводят в полость заготовки одновременно два других готовых звена 3 и 4.

Второй прием сводится к тому, что заготовку с введенными в ее полость двумя другими звеньями 3 и 4 гнут до окончательного смыкания концов, после чего эти концы сваривают, вставляют распорку 5 и передают на термообработку.

По второму варианту выполняют все операции первого варианта, но при этом совмещают операцию формовки звена и сварки.

Предлагаемый способ упрощает изготовление цепи. Кроме того, все обрабатываемые звенья при сборке цепи располагаются в одной плоскости, что упрощает передачу звена с операции на операцию без применения сложных манипуляторов и исключает трудоемкую операцию кантования звеньев цепи.

При совмещении процесса окончательной формовки и сварки снижается мощность сварочного трансформатора за счет уменьшения тока шунтирования через сплошную ветвь. Кроме того, облой будет формоваться в основном на наружной стороне звена, что упростит его снятие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ТРУБ КОНЕЧНОЙ ДЛИНЫ | 1997 |

|

RU2119837C1 |

| Электросварной профиль двутаврового сечения и способ его непрерывного изготовления | 1980 |

|

SU1026997A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ТОНКОСТЕННЫХ СВАРНЫХ ПРОФИЛЕЙ | 2006 |

|

RU2334607C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ ЛИСТА ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ С РАЗЪЕМОМ НА ПЛОСКОЙ ПОВЕРХНОСТИ ОДНОЙ ИЗ ПОЛОК | 1992 |

|

RU2042449C1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ РАВНОПОЛОЧНЫХ ШВЕЛЛЕРОВ | 1999 |

|

RU2164186C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2100123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления тонкостенных оболочковых конструкций | 1982 |

|

SU1107990A1 |

Сущность изобретения: заготовку каждого звена цепи гнут с образованием зазора между его концами, через который вовнутрь полости заготовки вводят два готовых звена цепи и распорку. Заготовку формуют окончательно и загнутые концы сваривают. Зазор между концами заготовки выполняют равным величине от одного до полутора калибров заготовки. Окончательную формовку звена совмещают со сваркой концов заготовки. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 3977180, кл | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1994-08-30—Публикация

1990-12-17—Подача