Изобретение относится к способам эффективного предотвращения накипи полимера за счет прилипания к поверхности реактора при полимеризации мономеров, содержащих этилены насыщенные двойные связи.

Образование накипи может сказаться на выходе полимеров, ухудшает охлаждение реактора, а налипший полимер может отслаиваться с поверхности и смешиваться с продуктом, за счет чего ухудшается качество товарного продукта.

Наиболее близким к настроящему изобретению является способ, в котором для предотвращения образования накипи полимера при полимеризации виниловых мономеров или смеси этих мономеров в указанном способе используют водную кроющую жидкость, которая содержит:

(а) соединение, выбранное из группы, включающей соли щелочных металлов и соли аммония водорастворимых анионных красителей в форме сульфокислоты или карбоксильной кислоты, и

(б) соединение, выбранное из группы, включающей водорастворимые катионные красители, имеющие по меньшей мере одну пару сопряженных двойных связей и по меньшей мере один азотный атом в молекуле, причем указанная жидкость имеет значение рН не выше 7. В качестве примеров соединения (а) указывается Кислотный Черный 1, 2, 124, Прямой Голубой 6, 71, Прямой Черный 19, 32, 77, Кислотный Голубой 1. В качестве примеров соединения (б) используют Основный Черный, Основный Оранжевый.

Во всех экспериментах рН кроющих растворов находится в интервале от 2,5 до 6,0, а массовое соотношение компонента (а) к компоненту (б) находится в интервале от 100/20 до 100/40. Таким образом, в патенте показано, что покрытие имеет эффективность и прочность при массовом соотношении компонента (а) к компоненту (б) 100/40 или выше, а более того при рН 7.

Целью изобретения является повышение эффективности предотвращения отложения.

Поставленная цель достигается тем, что поверхность реактора покрывают кроющим раствором, состоящим из (А), по крайней мере одного соединения, выбранного из группы: Кислотный Черный 1, Кислотный Черный 2, Кислотный Черный 124, Прямой Голубой 1, Прямой Голубой 6, Прямой Голубой 71, Прямой Черный 2, Прямой Черный 19, Прямой Черный 32, Прямой Черный 38, Прямой Черный 77, Кислотный Голубой 2, Кислотный Голубой 40, Кислотный Голубой 59 и солей щелочных металлов и аммонийных солей сульфированных продуктов, полученных при сульфировании продукта конденсации (здесь и далее называемого конденсат) ароматического амина общей формулы

R R2 (1) где R1 является атомом водорода, -NH2, -N-N-C6H5, -NH-C6H5 или -NH-C6H4-NH2;

R2 (1) где R1 является атомом водорода, -NH2, -N-N-C6H5, -NH-C6H5 или -NH-C6H4-NH2;

R2 является атомом водорода или -NH2, с ароматическим нитросоединением общей формулы (2) где R3 является атомом водорода или -NH2 (эти соли здесь и далее называют "водорастворимым конденсатом") и (В), по крайней мере, одного соединения выбранного из группы, состоящей из: Растворимый Черный 3, Растворимый Черный 5, Растворимый Черный 7, Растворимый Черный 22, Основный Черный 2, Основный Оранжевый 2, Основный Оранжевый 14, Растворимый Голубой 2, Растворимый Голубой 11, Растворимый Голубой 12, Растворимый Голубой 25, Растворимый Голубой 35, Растворимый Голубой 36.

(2) где R3 является атомом водорода или -NH2 (эти соли здесь и далее называют "водорастворимым конденсатом") и (В), по крайней мере, одного соединения выбранного из группы, состоящей из: Растворимый Черный 3, Растворимый Черный 5, Растворимый Черный 7, Растворимый Черный 22, Основный Черный 2, Основный Оранжевый 2, Основный Оранжевый 14, Растворимый Голубой 2, Растворимый Голубой 11, Растворимый Голубой 12, Растворимый Голубой 25, Растворимый Голубой 35, Растворимый Голубой 36.

Процесс проводят при массовом соотношении А/В, равном 100/50 - 100/1000, при рН 7 и сушат покрытие при 30-100оС. Возможно повторение 100 или более циклов полимеризации без образования полимерной накипи на поверхности внутренних стенок и других частей, реактора, что позволяет достичь высокой производительности при полимеризации таких мономеров как стирола, α-метилстирола, акрилата и акрилонитрила. Операцию нанесения покрытия на поверхности внутренних стенок и других частей реактора полимеризации можно проводить перед каждой загрузкой или один раз для нескольких загрузок.

Водорастворимый конденсат, который можно использовать в качестве компонента (А), можно получить из вышеуказанного соединения общей формулы I и соединения общей формулы II.

Ароматические амины общей формулы I включают, например, анилин, орто-, мета- или пара-фенилендиамин, пара-аминоазобензол, 2,4-диаминоазобензол, 4-аминодифениламин, 2-аминодифениламин и 4,4'-диаминодифениламин.

Ароматические нитросоединения общей формулы II включают, например, нитробензол и орто-, мета- и пара-аминонитробензол.

Вначале по крайней мере один ароматический амин общей формулы I и по крайней мере одно ароматическое нитросоединение общей формулы II подвергают реакции конденсации в присутствии минеральной кислоты и катализатора конденсации при температуре 150-250оС до получения конденсата этих двух соединений. Время реакции 10-30 ч. Ароматическое нитросоединение предпочтительно используют в количестве 0,15-0,50 моль на 1 моль ароматического амина. Катализатор конденсации используют в количестве 0,03-0,50 моль, а минеральную кислоту используют в количестве 0,02-0,5 моль на 1 моль ароматического амина. Используемые минеральные кислоты включают, например, соляную, азотную, щавелевую, фосфорную и серную кислоты. Используемые катализаторы конденсации включают, например, надмарганцевую кислоту и ее соли, такие, как перманганат калия, хромовую кислоту и такие соединения, как трехокись хрома, дихромат калия и хлорхромат натрия, азотную кислоту и ее соли, такие как нитрат серебра и нитрат свинца, галоиды: йод, бром, хлор и фтор, пероксиды: пероксид водорода, пероксид натрия, пероксид бензоила, персульфат калия, персульфат аммония, перуксусная кислота, гидропероксид кумола, пербензойная кислота и гидропероксид пара-ментана; оксикислоты и их соли: йодистая кислота, йодат калия, хлорат натрия; соли металлов: хлористое железо, хлорное железо, сульфат меди, хлористая медь, хлорная медь и ацетат свинца, такие кислородные соединения, как молекулярный кислород и озон, такие оксиды, как оксиды меди, оксиды ртути, оксиды церия, диоксид марганца и осмиевая кислота.

Конденсат полученный, как описано выше, сульфируют для получения продукта фильтрования. Реакцию сульфирования можно вести обычным способом. Например, конденсат подвергают взаимодействию с сульфирующим агентом, таким как серная кислота, дымящаяся серная кислота и хлорсульфокислота, в количестве, от 2 до 15 раз превышающем массу конденсата, при температуре 35-90оС, в результате чего получают продукт сульфирования.

Полученный продукт подвергают взаимодействию с соединением щелочного металла: таким как NaOH, KOH и Na2CO3 или соединение аммония, например NH4OH и (NH4)2CO3, до получения целевого водорастворимого конденсата. Эту реакцию можно провести, добавляя соединение щелочного металла или соединение аммония к продукту сульфирования, диспергированному в воде при нагревании.

Предпочтительными среди компонентов В являются Растворимый Черный 3, 5, 7, 22.

В предлагаемом способе покрытие, предотвращающее образование полимерной накипи, создают, нанося кроющий раствор на поверхность внутренних стенок реактора и, необязательно, других частей реактора. Кроющий раствор можно получить, растворяя компонент А и компонент В в подходящем растворителе и устанавливая рН более 7, предпочтительно в интервале 8-11.

Растворители, которые используют для получения кроющих растворов, включают спирты: метанол, этанол, пропанол, бутанол, 2-метил-1-пропанол, 2-бутанол, 2-метил-2-пропанол, 3-метил-1-бутанол, 2-метил-2-бутанол и 2-пентанол; кетоны: ацетон, метилэтилкетон и метилизобутилкетон; простые эфиры: 4-метилдиоксолан и диэтиловый эфир этиленгликоля; сложные эфиры: метилформиат, этилформиат, метилацетат, и метилацетоацетат; фураны: тетрагидрофуран, фурфурол, фурфуриловый спирт и тетрагидрофурфуриловый спирт; алифатические углеводороды: н-гексан и н-гептан; ароматические углеводороды: толуол, бензол и ксилол; галоидированные углеводороды: метиленхлорид, 1-хлорбутан, амилхлорид, этилендихлорид и 1,1,2,2-трихлорэтан; и непротонированные растворители: ацетонитрил, формамид, диметилформамид, диметилсульфоксид и N-метилпирролидон. Их используют либо отдельно, либо в сочетании двух или более из них.

Не существует конкретных ограничений относительно концентраций всех вышеуказанных компонентов А и компонентов В, поскольку указан вес кроющего покрытия, но обычно используютв полной концентрации предпочтительно от 0,01 до 5% по массе и более, и предпочтительно 0,05-2 мас.%. Массовое соотношение компонента А и компонента В в кроющем растворе обычно составляет от 100/50 до 100/1000.

Нет конкретных ограничений для агента устанавливающего рН кроющего раствора. Он включает, например, гидроксид натрия, гидроксид калия, карбонат натрия, карбонат калия, карбонат натрия-калия, карбонат аммония, гидроксид аммония, этиленамин, пропиламин, изопропиламин, бутиламин, втор-бутиламин, изобутиламин, этилендиамин, тетраметилендиамин, пентаметилендиамин, гексаметилендиамин, триметилендиамин, 1,2,3-триаминопропан, диэтилентриамин, триэтилентетрамин, этиленимин, этаноламин, диэтаноламин, трис(оксиметил)метиламин. Предпочтителен этилендиамин. Их используют отдельно или в сочетании двух или более из них. Их можно также заранее получать в водных растворах, с тем, чтобы можно было с удобством использовать для установления рН.

По предлагаемому способу кроющий раствор наносят на стенки внутренних поверхностей и других частей реактора с последующей сушкой покрытия. В качестве способа нанесения и сушки кроющего раствора на поверхности внутренних стенок и других частей реактора могут быть использованы любые способы. Так, например, продувка нагретого воздуха или нагрев поверхности внутренних стенок и других частей реактора, с которыми соприкасается мономер в процессе полимеризации, а кроющий раствор наносят непосредственно на нагретые поверхности внутренних стенок и других частей реактора для высушивания поверхности с нанесенным покрытием. После сушки поверхности покрытий промывают при необходимости водой.

Способ нанесения кроющего раствора конкретно не ограничен и может включать такие обычные способы, как нанесение покрытия щеткой, распылением, способ заполнения реактора полимеризации кроющим раствором с последующим его удалением или в другом варианте способы автоматического нанесения покрытия.

Предпочтительно, чтобы кроющий раствор наносили на части системы регенерации для непрореагировавшего мономера, с которыми непрореагировавший мономер может контактировать, например на внутренние поверхности колонн дистилляции мономера, холодильники и т.д. Таким образом, можно предотвратить образование накипи на этих частях.

Кроющий раствор можно наносить в количестве 0,001-5 г/м2 от массы покрытия после сушки на поверхность внутренних стенок, мешалку реактора полимеризации.

После образования покрытия на поверхности внутренних стенок реактора и других его частей полимеризацию ведут в соответствии с обычными способами.

В случае суспензионной или эмульсионной полимеризации полимеризацию ведут обычно по способу, включающему стадию загрузки воды и диспергирующего агента в реактор загрузки инициатора полимеризации, откачки внутреннего объема реактора до давления от ≈ 30 до около 760 мм рт.ст., загрузки мономера (давление внутри реактора полимеризации обычно составляет 10-30 кг/см-2), полимеризацию мономера при температуре от -10 до 150оС, и необязательно добавления, по крайней мере одного из компонентов во время полимеризации. Считают, что полимеризация завершена, если давление внутри реактора падает до 0-7 кг/см-2 С. Воду, диспергирующий агент и инициатор полимеризации используют в количестве 20-30 мас.ч. 0,01-30 мас.ч. и 0,01-5 мас. ч. соответственно, на 100 мас.ч. мономера.

В случае полимеризации в растворе, используют такие органические растворители как толуол, ксилол и пиридин в качестве среды. Необязательно используют диспергирующий агент. Остальные условия аналогичны условиям суспензионной или эмульсионной полимеризации.

В случае полимеризации в массе способ обычно включает стадии вакуумирования внутренности реактора полимеризации, загрузки мономера и загрузки инициатора полимеризации, а затем проведения полимеризации.

Мономеры с этиленненасыщенными двойными связями, к которым применим способ настоящего изобретения, могут включать винилгалоиды (винилхлорид); виниловые сложные эфиры (винилацетат и винилпропионат); акриловую кислоту и метакриловую кислоту, или их сложные эфиры или соли, малеиновую кислоту или фумаровую кислоту, и их сложные эфиры или ангидриды; диеновые мономеры (бутадиен, хлоропрен и изопрен); также стирол, α-метилстирол.

Предлагаемый способ эффективен независимо от материалов, из которых состоят внутренние стенки и другие части реактора, как продемонстрировано на примерах нержавеющей стали и стекла для прокладки.

Без каких-либо ограничений можно использовать любые добавки, обычно используемые в полимеризационных системах. Более конкретно, способ настоящего изобретения может эффективно предотвращать прилипание полимеров даже в таких полимеризационных системах, в которых присутствуют такие добавки, как частично омыленные поливиниловые спирты, метилцеллюлоза и полиакрилат; фосфат кальция и гидроксиапатит; анионные эмульгирующие агенты - натрийлаурилсульфат, натрийдодецилбензолсульфонат и натрийдиоктилсульфосукцинат; неионные эмульгирующие агенты - сорбитанмонолаурат и алкиловый эфир полиоксиэтилена; наполнители - карбонат кальция и оксид титана; стабилизаторы - трехосновный сульфат свинца, стеарат кальция, дилаурат дибутилолова и меркаптид дибутилолова; смазывающие агенты как рисовый воск и стеариновая кислота, пластификаторы; агенты переноса цепи - трихлорэтилен и меркаптаны; регуляторы рН; катализаторы полимеризации - диизопропилпероксидикарбонат, α , α'-азобис-2,4-диметилвалеронитрил, пероксид лауроила, персульфат калия, гидропероксид кумола и гидропероксид пара-ментана.

Способ настоящего изобретения иллюстрируется следующими примерами.

В каждой из представленных далее таблиц номера экспериментов, отмеченные звездочками, относятся к сравнительным примерам, а остальные номера примеров относятся к рабочим примерам настоящего изобретения.

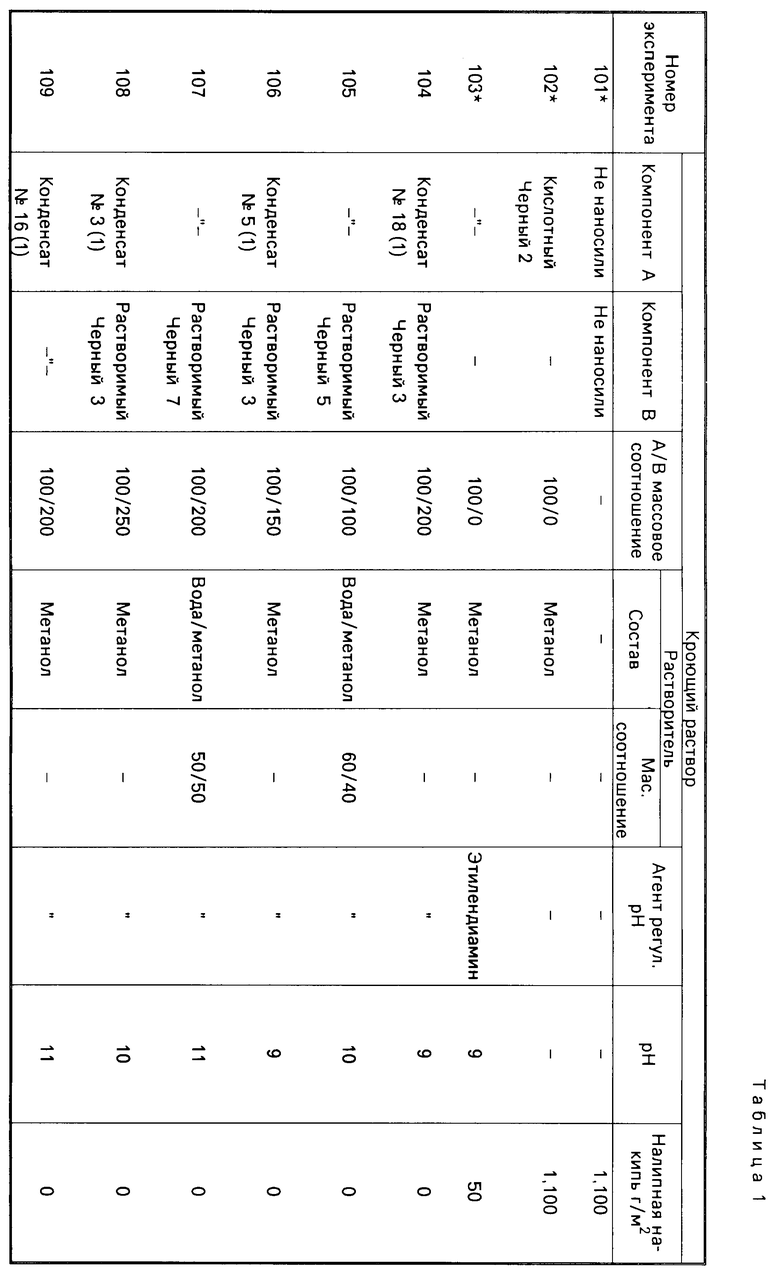

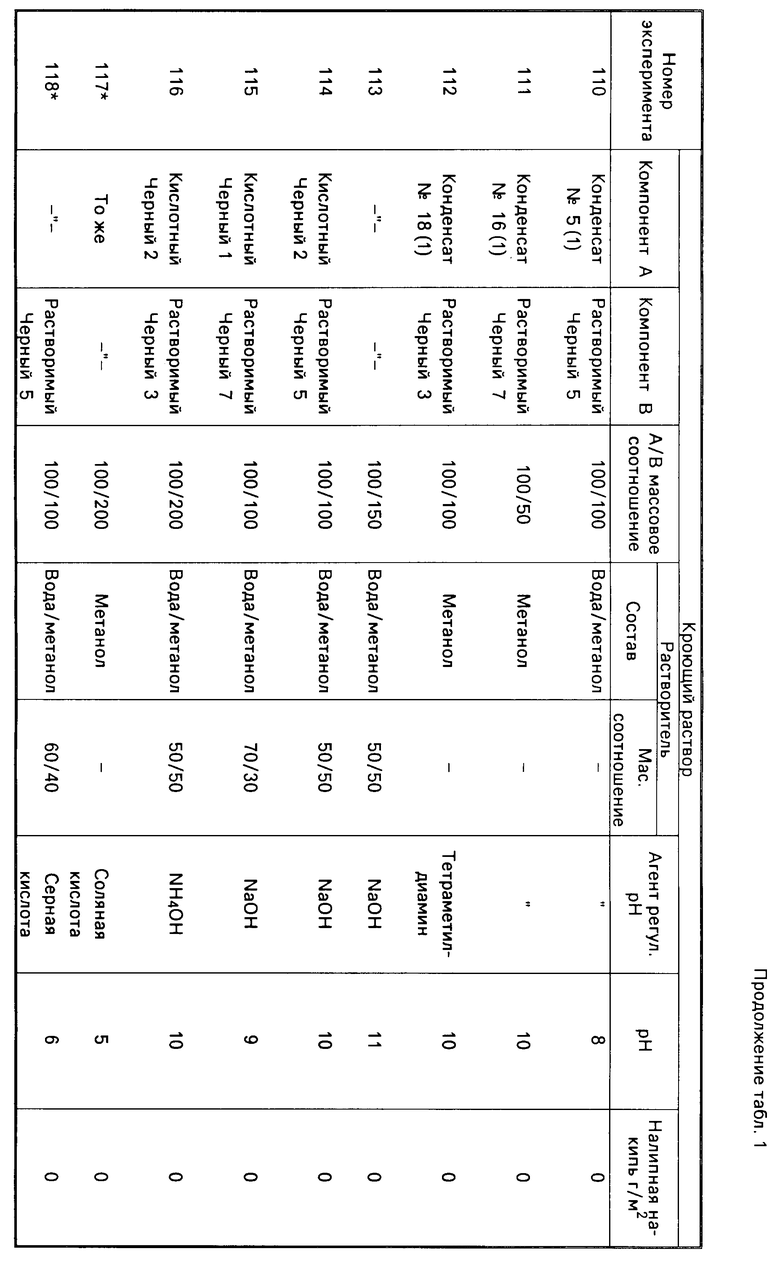

П р и м е р 1. В каждом эксперименте компонент А и компонент В растворяют до концентрации ≈ 0,5 мас.% и устанавливают рН, и получают кроющий раствор. Компонент А и компонент В, массовое отношение А/B, тип используемого растворителя, массовые отношения вода/органический растворитель в кроющем растворе, и рН кроющего раствора представлены в табл. 1. Этот кроющий раствор наносят на поверхность внутренних стенок, мешалку и другие части, с которыми контактирует мономер во время полимеризации в реакторе, изготовленном из нержавеющей стали с внутренней емкостью 100 л и снабженном мешалкой, и сушат при 50оС в течение 15 мин с последующей промывкой водой. Однако в примерах 101, 102 и 103 кроющий раствор не наносят, или кроющий раствор не содержит ни компонента А, ни компонента В.

В реактор с нанесенным покрытием загружают 26 кг винилхлорида, 52 кг чистой воды, 26 г частично омыленного поливинилового спирта и 13 г ди-2-этилгексилпероксидикарбоната и полимеризацию ведут при 58оС в течение 6 ч при перемешивании.

После завершения полимеризации определяют количество полимера, прилипшего к поверхности внутренних стенок реактора полимеризации. Полученные результаты приведены в табл. 1.

В примерах 104-113, 117-119 используют в качестве компонента А конденсаты 1, 3, 5, 10, 16, 18.

Получение водорастворимого конденсата N 1.

В реактор загружают 200,0 г (2,148 моль) анилина, 200,0 г (1,849 моль) орто-фенилендиамина, 120,0 г (0,863 моль) орто-оксинитробензола и 136,8 г (1,332 моль) 35%-ной соляной кислоты и затем содержимое охлаждают до 10оС или ниже. К этой смеси 200,0 г (0,351 моль) 40% по массе персульфата аммония добавляют по каплям, и полученную смесь нагревают до 60оС и температуру поддерживают в течение 6 ч. После этого смесь нагревают до 185оС и оставляют реагировать при этой температуре в течение 15 ч, при этом отгоняют образующуюся воду. Часть анилина отгоняется с водой. Анилин отделяют от воды и возвращают в реактор. После этого температуру в реакторе повышают до 210оС и реакцию ведут в течение 5 ч.

Полученную реакционную смесь (которая имеет вид расплава) добавляют в разбавленную соляную кислоту и нагревают при 6оС в течение 3 ч. Реакционную смесь фильтруют для удаления непрореагировавшего анилина и орто-фенилендиамина. Далее реакционную смесь промывают водой 6 раз для удаления избыточной соляной кислоты с последующей сушкой до получения 235,2 г конденсата.

50 г конденсата смешивают с 300 г концентрированной серной кислоты при 30оС или менее и нагревают до 40оС и перемешивают до тех пор, пока содержимое реактора не растворится в разбавленной NH4OH быстро и полностью, при этом происходит сульфирование. Реакционный раствор выливают в 1000 мл воды для осаждения сульфированного продукта. После фильтрования и промывки водой сульфированный продукт диспергируют в 1000 мл воды. Сульфированный продукт растворяют, добавляя к дисперсии 11,3 г 40% по массе водного раствора NaOH. Полученный раствор выпаривают и продукт тонко измельчают до получения 52,0 г водорастворимого конденсата (натриевая соль продукта сульфирования).

Получение водорастворимых конденсатов N 3, 5, 10, 16 и 18.

Эти водорастворимые конденсаты приготавливают таким же образом и в тех же случаях, что и в случае конденсата N 1, за исключением того, что используют ароматический амин, ароматическое нитросоединение, катализатор конденсации и минеральную кислоту представленные в следующей табл. 2.

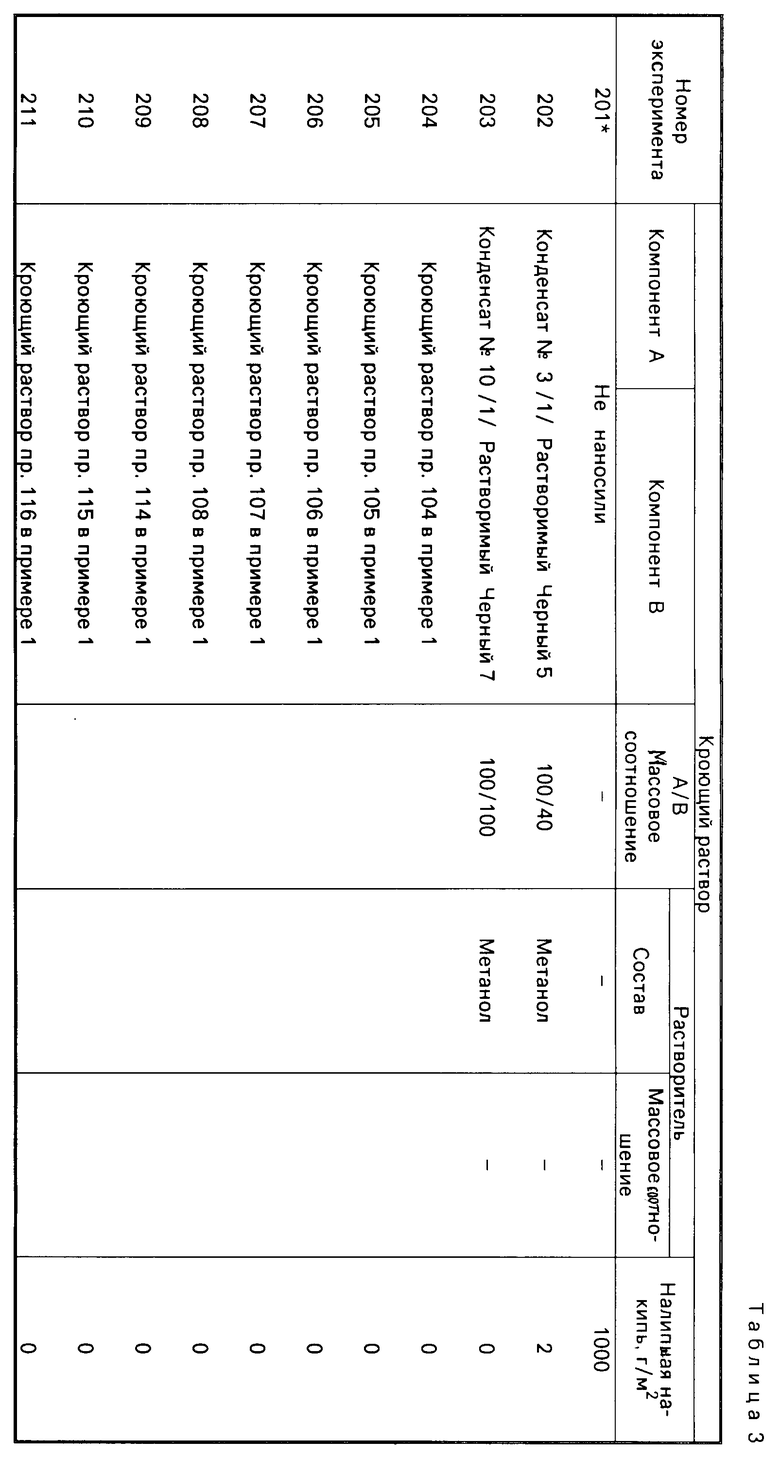

П р и м е р 2. В каждом эксперименте, компонент А и компонент В растворяют в растворителе до тех пор, пока концентрация компонента А и компонента В в полученном кроющем растворе достигнет 0,25 мас.%. К раствору добавляют этилендиамин до рН 10 и получают кроющий раствор. В табл. 2 представлены компонент А и компонент В, используемые в каждом эксперименте, массовые отношения A/B в кроющем растворе, а также используемый растворитель.

Этот кроющий раствор наносят на поверхности внутренних стенок, мешалки и других частей реактора полимеризации из нержавеющей стали емкостью 100 л и снабженного мешалкой, с которыми мономер соприкасается в процессе полимеризации, затем сушат при 70оС в течение 10 мин и промывают водой. Однако в эксперименте 201 не наносят никакого покрытия.

Далее в реактор с нанесенным покрытием загружают 24 кг стирола, 8 кг акрилонитрила, 40 кг чистой воды, 0,8 кг гидроксиапатита, 16 г натрийдодецилбензолсульфоната, 160 г трет-додецилмеркаптана и 160 г пероксида бензоила и ведут полимеризацию при 80оС в течение 10 ч при перемешивании.

После завершения полимеризации определяют количество полимера, налипшего на поверхности внутренних стенок реактора. Полученные результаты приведены в табл. 3.

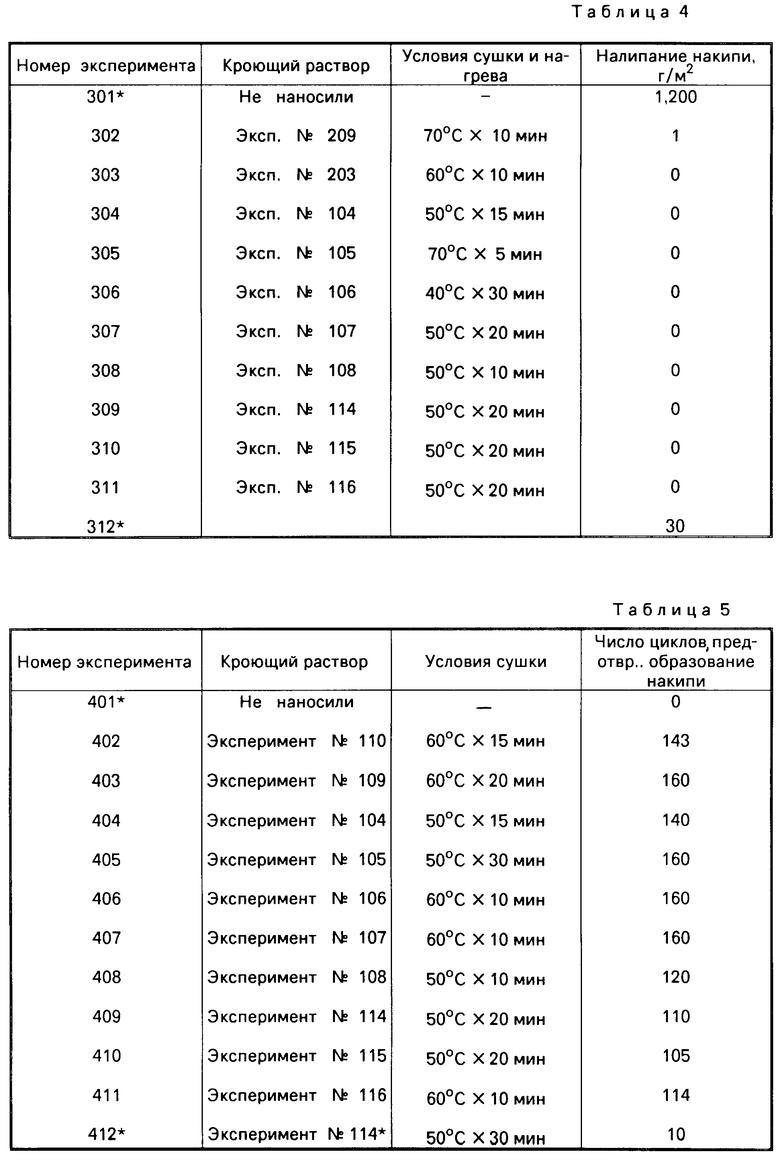

П р и м е р 3. В каждом эксперименте кроющий раствор наносят на поверхность внутренних стенок, мешалки и других частей, с которыми мономер контактирует в процессе полимеризации в реакторе, изготовленном из нержавеющей стали емкостью 100 л и снабженном мешалкой. Нагревание и сушку проводят в условиях, указанных в табл. 4, с последующей промывкой водой. Однако в примере 301 не наносят никакого покрытия. Кроющие растворы, используемые в других экспериментах те же, что и в эксперименте 1 или 2, представленных в табл. 4.

В реактор с нанесенным покрытием загружают 56 и SBR латекса (содержание твердой части 23,5% ) и 2 кг водного раствора 0,25 г натрийформальдегидсульфоксилата. Содержимое реактора нагревают до 80оС, 7 кг метилметакрилата, содержащего 1% гидропероксида кумола, в течение 2 ч. По завершении добавления инициатора полимеризацию ведут в течение 1 ч, поддерживая температуру при 80оС.

После завершения полимеризации определяют количество полимерной накипи, прилипшей к внутренним стенкам реактора полимеризации. Полученные результаты представлены в табл. 3.

В примере 312 используют кроющий раствор Растворимого Черного 2 и Кислотного Черного 2 в молярном соотношении 100:100 в этаноле с концентрацией 1 мас.%. Добавляют нитрат аммония к раствору и обрабатывают полученный раствор при 90оС в течение 30 мин.

П р и м е р 4. В этом эксперименте повторяют способ примера 1 за исключением того, что нагревание и сушку после нанесения кроющего раствора ведут в условиях, указанных в табл. 5. После завершения полимеризации полученный полимер удаляют. Повторяют операции, начиная с промывки внутренних частей реактора водой, нанесения покрытия и проведения полимеризации в соответствии с описанием и определяют количество циклов полимеризации (число циклов предотвращающих образование накипи) до того, как налипшая накипь не превысит 1 г/м2. Однако в примере 401 не наносят никакого покрытия, а кроющий раствор, использованный в экспериментах 402-414, тот же, который используют в примере 1, представленном в табл. 5.

Полученные результаты представлены в табл. 5.

В примере 416 используют кроющий раствор Растворимого Черного 2 и Кислотного Черного 2 (в молярном отношении 100:100 в метаноле до полной концентрации 1 мас.%, добавляя этилендиамин в таком же количестве что и Растворимый Черный) в пересчете на моли к раствору и обрабатывая полученный раствор при 90оС в течение 30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимеров или сополимеров винилхлорида | 1976 |

|

SU753364A3 |

| Способ получения поливинилхлорида и сополимеров винилхлорида с винилацетатом или винилиденхлоридом | 1976 |

|

SU631072A3 |

| Способ получения карбоцепных полимеров | 1978 |

|

SU791249A3 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРА ВИНИЛХЛОРИДА | 1985 |

|

RU2012565C1 |

| СПОСОБ ЭКСТРАКЦИИ И ВЫДЕЛЕНИЯ | 2015 |

|

RU2685835C2 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| Способ получения полимеров этиленненасыщенных мономеров | 1976 |

|

SU1003759A3 |

| ПЕЧЬ ДЛЯ ВЖИГАНИЯ ЭЛЕКТРОДА СОЛНЕЧНОГО ЭЛЕМЕНТА, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И СОЛНЕЧНЫЙ ЭЛЕМЕНТ | 2011 |

|

RU2562701C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ЭЛЕМЕНТА И МОДУЛЬ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2532137C2 |

| Способ получения винилхлоридныхпОлиМЕРОВ | 1978 |

|

SU841592A3 |

Использование: при радикальной полимеризации виниловых мономеров. Сущность изобретения: с целью повышения эффективности предотвращения образования отложения полимеров наносят на поверхность внутренних стенок реактора смесь водорастворимого анионного красителя А и водорастворимого катионного красителя В при массовом соотношении А/В=100/50 - 100/1000 pH>7. 5 табл.

СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЯ ПОЛИМЕРОВ при радикальной полимеризации виниловых мономеров путем нанесения на поверхность внутренних стенок реактора раствора, предотвращающего образование накипи полимера и состоящего по крайней мере из одного соединения А, выбранного из группы, включающей: кислотный черный 1, кислотный черный 2, кислотный черный 124, прямой голубой 1, прямой голубой 6, прямой голубой 71, прямой черный 2, прямой черный 19, прямой черный 38, прямой черный 77, кислотный голубой 2, кислотный голубой 40, кислотный голубой 59 и соли щелочных металлов или аммония сульфированного продукта на основе ароматического амина общей формулы

R R2

R2

где R1 - H, -NH2, -N = N - C6H5, -NH - C6H5 или -NH - C6H4 - NH2;

R2 - Н или - Н2,

и ароматического нитросоединения общей формулы _

_

где R3 - Н или -NH2,

и соединения В, выбранного из группы, включающей растворимый черный 3, растворимый черный 5, растворимый черный 7, растворимый черный 22, основный черный 2, основный оранжевый 2, основный оранжевый 14, растворимый голубой 2, растворимый голубой 11, растворимый голубой 12, растворимый голубой 25, растворимый голубой 35, растворимый голубой 36, с последующей сушкой покрытия при 30 - 100oС, отличающийся тем, что, с целью повышения эффективности предотвращения отложения, процесс проводят при массовом соотношении А/В = 100/50 - 100/1000 и рН > 7.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1994-09-15—Публикация

1989-08-18—Подача