Изобретение относится к процессу каталитического риформинга бензиновых фракций и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ риформинга бензиновых фракций (Маслянский Г.Н., Шапиро Р. Н. "Каталитический риформинг бензинов", Ленинград, "Химия", Ленинградское отделение, 1985, с. 72 - 75, 111 - 113), включающий гидроочистку сырья на катализаторе, содержащем активные компоненты на оксиде алюминия, и риформинг гидрогенизата на катализаторе, содержащем платину, промоторы, галоген, нанесенные на оксид алюминия. Недостатком этого способа является низкая стабильность показателей процесса.

Так, в процессе гидроочистки прямогонной бензиновой фракции 85 - 180oC при температуре 300oC, давлении 3,0 МПа на катализаторе состава, мас.%:

Оксид кобальта - 4,0

Оксид молибдена - 12,0

Оксид алюминия - 84,0

получают гидрогенизат, который подвергают риформингу при температуре 490oC, давлении 1,5 МПа на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Оксид алюминия - 98,3

Через 24 ч полученный катализат имеет октановое число по моторному методу (о.ч.м.м.) 85,8 пунктов (п.), а через 240 ч работы октановое число падает на 83,8 п.

Наиболее близким по технической сущности является способ риформинга бензиновых фракций (Сулимов А. Д. "Каталитический риформинг бензинов", М., "Химия", 1973, с. 63 - 82), включающий гидроочистку прямогонной бензиновой фракции на катализаторе, содержащем активные компоненты, которые могут быть нанесены на оксид алюминия, силикагель, алюмосиликат, боксит, и риформинг гидрогенизата на катализаторе, носителем которого могут быть: оксид алюминия или смесь алюмосиликата с оксидом алюминия или оксидом кремния. Недостатком этого способа является низкая стабильность показателей процесса.

Так, в процессе гидроочистки бензиновой фракции 85 - 180oC при температуре 300oC, давлении 3,0 МПа на катализаторе состава, мас.%:

Оксид кобальта - 4,0

Оксид молибдена - 12,0

Алюмосиликат - 84,0

получают гидрогенизат, который подвергают риформингу при температуре 490oC, давлении 1,5 МПа на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

носитель состава, мас.%:

Оксид кремния - 10,0

Оксид алюминия - 90,0

Через 24 ч полученный катализат имеет о.ч.м.м. 85,7 п., а через 240 ч работы о.ч.м.м. падает до 84 пунктов.

Предлагаемый способ каталитического риформинга прямогонных бензиновых фракций включает гидроочистку при температуре 280 - 380oC, давлении 1,5 - 4,0 МПа на катализаторе, содержащем оксиды кобальта или никеля и молибдена или вольфрама на носителе, представляющем смесь оксидов алюминия, бора, титана или циркония и марганца при массовом соотношении:

Al2O3: B2O3: TiO2(ZrO2): MnO2= 1:(0,005-0,053):(0,002-0,042):(0,0004-0,0016)

и риформинг при температуре 460-520oC, давлении 1,4-3,5 МПа на катализаторе, содержащем носитель, представляющем собой смесь оксидов алюминия, титана и марганца при массовом соотношении:

Al2O3:TiO2:MnO2=1:(0,0002-0,05): (0,0004-0,0015).

При этом катализатор риформинга имеет следующий состав, мас.%:

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Носитель - До 100

или

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Промотор - 0,02 - 1,5

Носитель - До 100

а в качестве промотора используют: палладий, или иридий, или цинк, или медь, или олово, или хром, или фосфор, или цирконий.

Катализатор гидроочистки имеет следующий состав, мас.%:

Оксид кобальта или никеля - 2 - 6

Оксид молибдена или вольфрама - 10 - 20

Носитель - До 100

Предложенный способ обеспечивает стабильные показатели процесса.

Способ риформинга прямогонных бензиновых фракций осуществляют следующим образом.

Сырье подвергают гидроочистке при температуре 280-380oC, давлении 1,5-4,0 МПа, объемной скорости подачи сырья 3-8 ч-1 и мольном отношении водород: сырье, равном (0,5-2):1, на катализаторе состава, мас.%:

Оксид кобальта или никеля - 2 - 6

Оксид молибдена или вольфрама - 10 - 20

Носитель (смесь оксидов алюминия, бора, титана или циркония и марганца) - До 100

Полученный гидрогенизат подвергают риформингу при температуре 460-520oC, давлении 1,4-3,5 МПа, объемной скорости подачи гидрогенизата 0,8-2 ч-1 и мольном отношении водород: сырье, равном (5-8):1, в последовательно соединенных реакторах, заполненных катализатором состава, мас.%:

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Носитель (смесь оксидов алюминия, титана и марганца) - До 100

или

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Промотор (палладий, или иридий, или цинк, или медь, или олово, или хром, или фосфор, или цирконий) - До 100

В качестве сырья используют прямогонную бензиновую фракцию 85-180oC следующего качества:

Плотность, г/см3 - 0,746

Фракционный состав, oC

н.к. - 105

10 об.% - 116

50 об.% - 128

90 об.% - 149

95 об.% - 157

к.к. - 172

Октановое число по м.м., п. - 41

Содержание серы, мас.% - 0,048

При изготовлении катализаторов сначала получают носители путем осаждения оксидов из раствора алюмината натрия и солей титана или циркония и марганца в присутствии азотной кислоты при pH 6,5 - 8,0, температуре 50-60oC, старения в течение 2-х часов при 90-102oC и pH 9,2 - 9,6, промывки полученного осадка, добавления борной кислоты в случае получения носителя для катализатора гидрообессеривания, пептизации азотной кислотой, формовки, сушки при комнатной температуре 24 часа, при 120oC - 6 ч. и прокаливания в токе сухого воздуха при 500-550oC в течение 4 часов.

Полученные носители пропитывают растворами активных компонентов в течение 1 часа при комнатной температуре и одного часа при 80oC. Затем катализаторы сушат и прокаливают при тех же условиях, что и носители.

Способ риформинга прямогонных бензиновых фракций иллюстрируется следующими примерами.

Пример 1.

Каталитический риформинг прямогонной бензиновой фракции осуществляют на пилотной установке с циркуляцией водородсодержащего газа (ВСГ). Гидрообессеривание проводят при температуре 300oC, давлении 3,0 МПа, объемной скорости подачи сырья 3,0 ч-1 и мольном отношении водород:сырье, равном 1:1, на катализаторе состава, мас.%:

Оксид кобальта - 4,0

Оксид молибдена - 12,0

Носитель (смесь оксидов алюминия, бора, титана и марганца в массовом соотношении 1:0,005:0,02:0,0004) - 84,0

Стадию риформинга проводят при температуре 490oC, давлении 1,5 МПа, объемной скорости подачи сырья 1,5 ч-1 и мольном отношении водород:сырье, равном 6:1, на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Носитель (смесь оксидов алюминия, титана и марганца в массовом соотношении 1:0,0005:0,0008) - 98,3

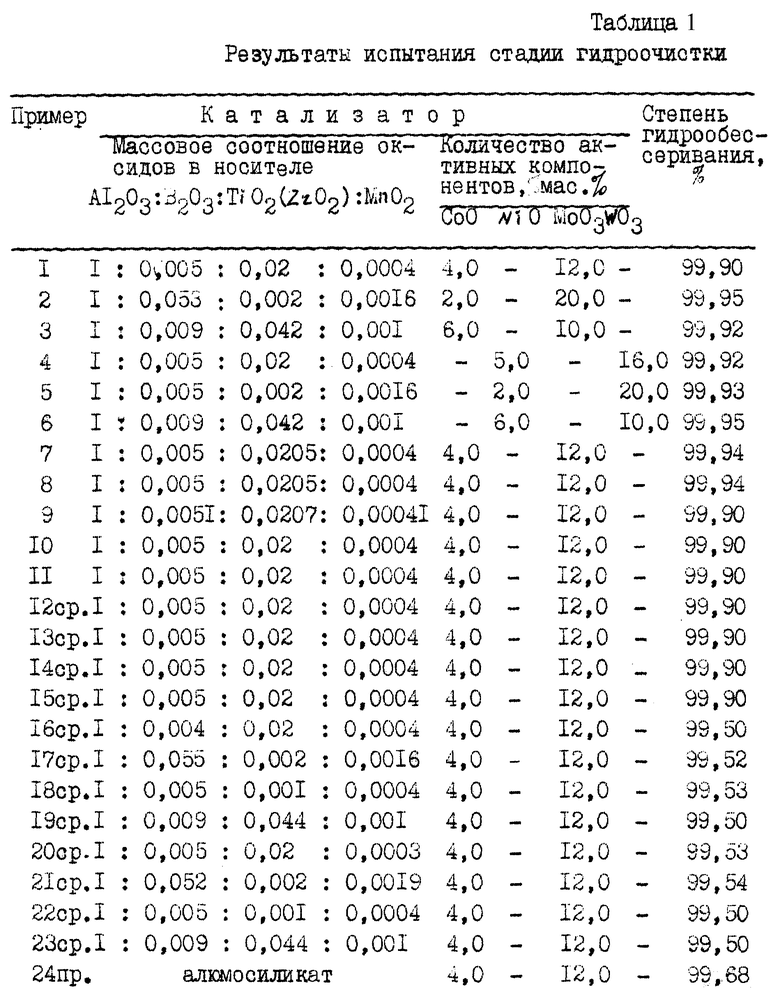

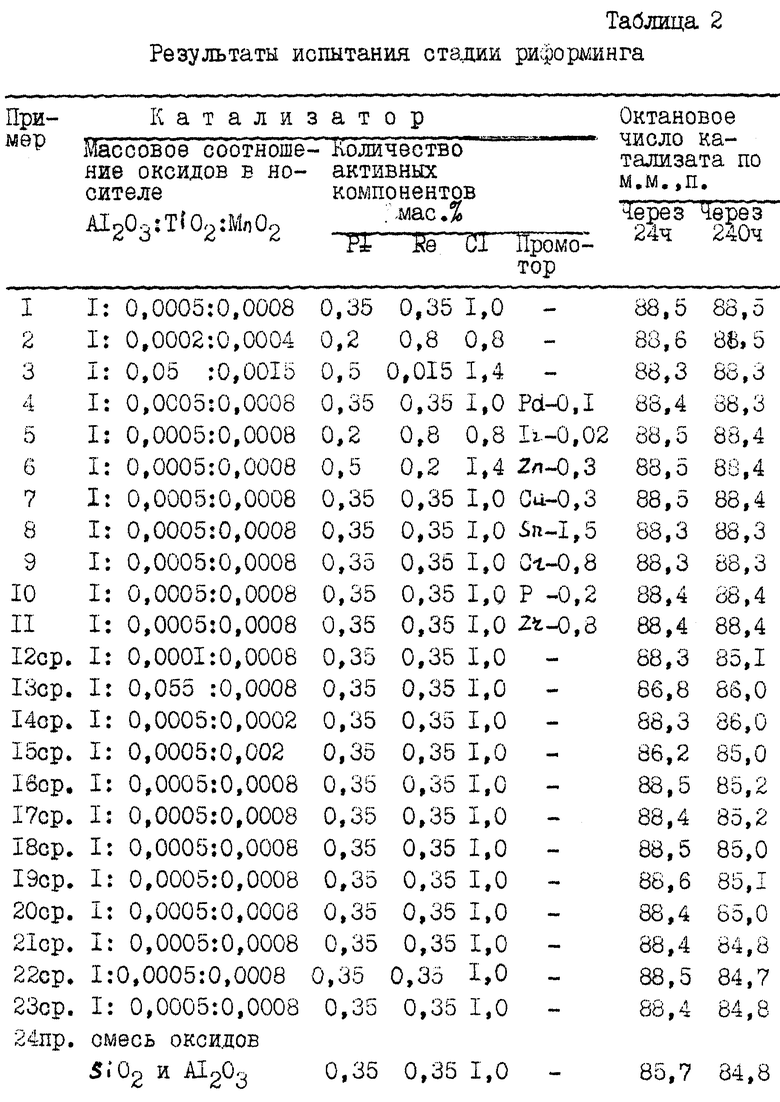

Результаты испытания представлены в таблицах 1, 2.

Пример 2.

Способ осуществляют по примеру 1 с той разницей, что гидрообессеривание проводят при температуре 280oC, давлении 4,0 МПа, объемной скорости подачи сырья 6,0 ч-1 и мольном отношении водород:сырье, равном 2:1, на катализаторе состава, мас.%:

Оксид кобальта - 2,0

Оксид молибдена - 20,0

Носитель (смесь оксидов алюминия, бора, титана и марганца в массовом соотношении 1:0,053:0,002:0,0016) - 78,0

а риформинг проводят при температуре 460oC, давлении 1,4 МПа, объемной скорости подачи сырья 0,8 ч-1, мольном отношении водород:сырье, равном 8:1, на катализаторе состава, мас.%:

Платина - 0,2

Рений - 0,8

Хлор - 0,8

Носитель (смесь оксидов алюминия, титана и марганца в массовом соотношении 1:0,0002:0,0004) - 98,2

Результаты испытания представлены в таблицах 1, 2.

Пример 3.

Способ осуществляют по примеру 1 с той разницей, что гидрообессеривание проводят при температуре 360oC, давлении 1,5 МПа, объемной скорости подачи сырья 8,0 ч-1, мольном отношении водород:сырье, равном 0,5:1, на катализаторе состава, мас.%:

Оксид кобальта - 6,0

Оксид молибдена - 10,0

Носитель (смесь оксидов алюминия, бора, титана и марганца в массовом соотношении 1:0,009:0,042:0,001) - 84,0

а риформинг проводят при 520oC, давлении 3,5 МПа, объемной скорости подачи сырья 2 ч-1, мольном отношении водород:сырье, равном 5:1, на катализаторе состава, мас.%:

Платина - 0,5

Рений - 0,015

Хлор - 1,4

Носитель (смесь оксидов алюминия, титана и марганца в массовом соотношении 1:0,05:0,0015) - 98,085

Результаты испытания представлены в таблицах 1, 2.

Пример 4.

Способ осуществляют по примеру 1 с той разницей, что катализатор гидрообессеривания имеет состав, мас.%:

Оксид никеля - 5,0

Оксид вольфрама - 16,0

Носитель (смесь оксидов алюминия, бора, циркония и марганца в массовом соотношении 1:0,005:0,02:0,0004) - 79,0

а риформинг проводят на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Палладий - 0,1

Носитель (смесь оксидов алюминия, титана и марганца в массовом соотношении 1:0,0005:0,0008) - 98,2

Результаты испытания представлены в таблицах 1, 2.

Пример 5.

Способ осуществляют по примеру 1 с той разницей, что катализатор гидрообессеривания имеет состав, мас.%:

Оксид никеля - 5,0

Оксид вольфрама - 16,0

Носитель (смесь оксидов алюминия, бора, циркония и марганца в массовом соотношении 1:0,005:0,002:0,0016) - 79,0

а риформинг проводят на катализаторе состава, мас.%:

Платина - 0,2

Рений - 0,8

Хлор - 0,8

Иридий - 0,02

Носитель (смесь оксидов алюминия, титана, марганца в массовом соотношении 1:0,0005:0,0008) - 98,18

Результаты испытания представлены в таблицах 1, 2.

Пример 6.

Способ осуществляют по примеру 1 с той разницей, что катализатор гидрообессеривания имеет состав, мас.%:

Оксид никеля - 6,0

Оксид вольфрама - 10,0

Носитель (смесь оксидов алюминия, бора, циркония и марганца в массовом соотношении 1:0,009:0,042:0,001) - 84,0

а риформинг проводят на катализаторе состава, мас.%:

Платина - 0,5

Рений - 0,2

Хлор - 1,4

Цинк - 0,3

Носитель - 97,6

Результаты испытания представлены в таблицах 1, 2.

Пример 7.

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1:0,005:0,0205:0,0004, а риформинг проводят на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Медь - 0,3

Носитель - 98,0

Результаты испытания представлены в таблицах 1, 2.

Пример 8.

Способ осуществляют по примеру 7 с той разницей, что катализатор риформинга имеет состав, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Олово - 1,5

Носитель - 96,8

Результаты испытания представлены в таблицах 1, 2.

Пример 9.

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1:0,0051:0,0207:0,00041, а риформинг проводят на катализаторе состава, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Хром - 0,8

Носитель - 97,5

Результаты испытания представлены в таблицах 1, 2.

Способ осуществляют по примеру 1 с той разницей, что катализатор риформинга имеет состав, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Фосфор - 0,2

Носитель - 98,1

Результаты испытания представлены в таблицах 1, 2.

Пример 11.

Способ осуществляют по примеру 1 с той разницей, что катализатор риформинга имеет состав, мас.%:

Платина - 0,35

Рений - 0,35

Хлор - 1,0

Цирконий - 0,8

Носитель - 97,5

Результаты испытания представлены в таблицах 1, 2.

Пример 12 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора риформинга представляет собой смесь оксидов алюминия, титана и марганца при их массовом соотношении 1:0,0001:0,0008.

Результаты испытания представлены в таблицах 1, 2.

Пример 13 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора риформинга представляет собой смесь оксидов алюминия, титана и марганца при их массовом соотношении 1 : 0,055 : 0,0008.

Результаты испытания представлены в таблицах 1, 2.

Пример 14 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора риформинга представляет собой смесь оксидов алюминия, титана и марганца при их массовом соотношении 1 : 0,0005 : 0,0002.

Результаты испытания представлены в таблицах 1, 2.

Пример 15 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора риформинга представляет собой смесь оксидов алюминия, титана и марганца при их массовом соотношении 1 : 0,0005 : 0,002.

Результаты испытания представлены в таблицах 1, 2.

Пример 16 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1: 0,004:0,02:0,0004.

Результаты испытания представлены в таблицах 1, 2.

Пример 17 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1: 0,055:0,002:0,0016.

Результаты испытания представлены в таблицах 1, 2.

Пример 18 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1: 0,005:0,001:0,0004.

Результаты испытания представлены в таблицах 1, 2.

Пример 19 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1: 0,009:0,044:0,001.

Результаты испытания представлены в таблицах 1, 2.

Пример 20 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении 1: 0,005:0,02:0,0003.

Результаты испытания представлены в таблицах 1, 2.

Пример 21 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, титана и марганца при их массовом соотношении: 1: 0,052:0,002:0,0019.

Результаты испытания представлены в таблицах 1, 2.

Пример 22 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель гидрообессеривания представляет собой смесь оксидов алюминия, бора, циркония и марганца при их массовом соотношении: 1:0,005:0,001: 0,0004.

Результаты испытания представлены в таблице 1, 2.

Пример 23 (сравнительный).

Способ осуществляют по примеру 1 с той разницей, что носитель катализатора гидрообессеривания представляет собой смесь оксидов алюминия, бора, циркония и марганца при их массовом соотношении: 1: 0,009:0,044:0,001.

Результаты испытания представлены в таблицах 1, 2.

Пример 24 (по прототипу).

Способ осуществляют по примеру 1 с той разницей, что носителем катализатора гидрообессеривания является алюмосиликат, а носитель катализатора риформинга имеет состав, мас.%:

Оксид кремния - 10,0

Оксид алюминия - 90,0

Результаты испытания представлены в таблицах 1, 2.

Результаты опытов, представленные в таблицах 1 и 2, демонстрируют стабильные показатели процесса риформинга при использовании предложенных носителей катализаторов гидрообессеривания сырья и риформинга (пр. 1 - 11). Однако, эти результаты достижимы только в заявленных пределах соотношения компонентов носителей этих катализаторов.

Так, например, при изменении массового соотношения оксидов в носителях как катализатора гидрообессеривания (пр. 16 - 23), так и катализатора риформинга (пр. 12 - 15) наблюдается снижение стабильности показателей процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООБЕССЕРИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2155637C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРОВ ДЛЯ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ И НЕФТЕХИМИЧЕСКИХ ПРОЦЕССОВ | 1998 |

|

RU2145520C1 |

| КАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2232047C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2002 |

|

RU2196124C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2344877C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2002 |

|

RU2224593C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 2011 |

|

RU2451058C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2158723C1 |

| СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2089594C1 |

Использование: нефтеперерабатывающая и нефтехимическая промышленности. Сущность: проводят гидроочистку сырья при 280-380oС и 1,5 - 4,0 МПа на катализаторе состава, мас.%: оксид кобальта или никеля - 2-6; оксид молибдена или вольфрама - 10-20; носитель, представляющий собой смесь оксидов алюминия, бора, титана или циркония и марганца при их массовом соотношении 1: (0,005-0,053): (0,002-0,042):(0,0004:0,0016) - до 100, и риформинг при 460-520oС и 1,4 - 3,5 МПа на катализаторе, содержащем носитель, представляющий собой смесь оксидов алюминия, титана и марганца при их массовом соотношении 1: (0,0002-0,05): (0,0004-0,0015). Катализатор риформинга имеет следующий состав, мас. %: платина - 0,2-0,5; рений - 0,015-0,8; хлор - 0,8-1,4; носитель - до 100 или платина - 0,2-0,5; рений - 0,015-0,8; хлор - 0,8-1,4, промотор из числа палладия, или иридия, или цинка, или меди, или олова, или хрома, или фосфора, или циркония - 0,02-1,5; носитель - до 100. Технический результат - способ позволяет получать стабильные показатели процесса. 3 з.п. ф-лы, 2 табл.

Оксид кобальта или никеля - 2 - 6

Оксид молибдена или вольфрама - 10 - 20

Носитель - До 100

3. Способ риформинга прямогенных бензиновых фракций по пп.1 и 2, отличающийся тем, что риформирование проводят при 460 - 520oC и 1,4 - 3,5 МПа на катализаторе состава, мас.%:

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Носитель - До 100

или

Платина - 0,2 - 0,5

Рений - 0,015 - 0,8

Хлор - 0,8 - 1,4

Промотор - 0,02 - 1,5

Носитель - До 100

4. Способ риформинга прямогенных бензиновых фракций по пп.1 - 3, отличающийся тем, что в качестве промотора катализатора риформирования используют палладий, или иридий, или цинк, или медь, или олово, или хром, или фосфор, или цирконий.

| СУЛИМОВ А.Д | |||

| Каталитический риформинг бензинов | |||

| - М.: Химия, 1973, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091436C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 5520798 A, 28.05.96 | |||

| УСТРОЙСТВО для УСТАНОВКИ СООТНОШЕНИЯ СКОРОСТЕЙ ВАЛКОВ КЛЕТЕЙ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 0 |

|

SU242260A1 |

Авторы

Даты

2000-10-20—Публикация

1998-12-17—Подача