Предполагаемое изобретение относится к области испытательной техники, в частности, к оценке вязкости разрушения сварных соединений, и может быть использовано во всех отраслях сварочного производства.

Известен способ определения коэффициента вязкости разрушения К1c путем испытания образцов с предварительно наведенной усталостной трещиной.

Однако известный способ малоэффективен применительно к сварным соединениям, т.к. в процессе наведения усталостной трещины реальная структура в ее вершине принципиально отличается от структуры металла шва и околошовной зоны, образующихся при сварке.

Известно, что при сварке в металле шва и зоны сплавления возникают напряжения первого, второго и третьего рода. При наведении усталостной трещины эти напряжения перераспределяются, что приводит к изменению исходных свойств металла сварного соединения. В первую очередь это относится к напряжениям второго и третьего рода, т.е. к напряжениям, уравновешивающимся в объеме нескольких зерен, и к напряжениям, создаваемым дефектами кристаллической решетки, поскольку потенциальная энергия этих напряжений на два порядка выше энергии напряжений первого рода.

Таким образом, результаты, полученные на сварных образцах с наведенными трещинами, не адекватны истинным показателям свойств сварных соединений.

Целью предполагаемого изобретения является повышение точности оценки вязкости разрушения металла в зоне сплавления сварного соединения (коэффициент вязкости разрушения сварного соединения обозначен нами К1cw, где индекс w означает "сварной").

Эта цель достигается за счет того, что в способе определения коэффициента вязкости разрушения металлов, включающем изготовление образца, наведение в нем концентратора напряжений и трещины и последующее проведение испытаний, концентратор напряжений и трещину выполняют путем сварки в тавр двух пластин и образца, установленного в разделке между пластинами перпендикулярно последним и составленного из двух неравных частей, предварительно срезанных под углом к его оси и сложенных отполированными скошенными поверхностями, а также за счет того, что сварку ведут в направлении от большей части образца к меньшей, а изгибающую силу при последующем испытании прикладывают к большей части образца со стороны расположения скоса.

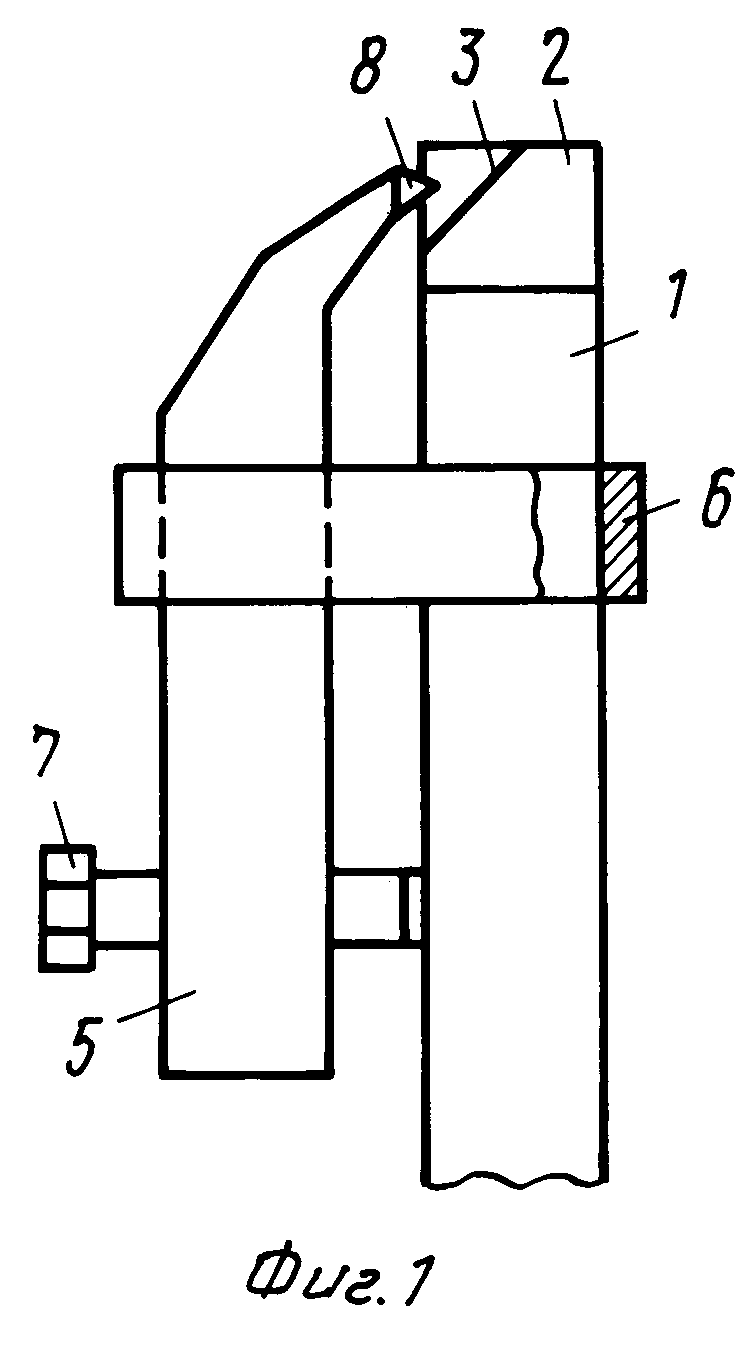

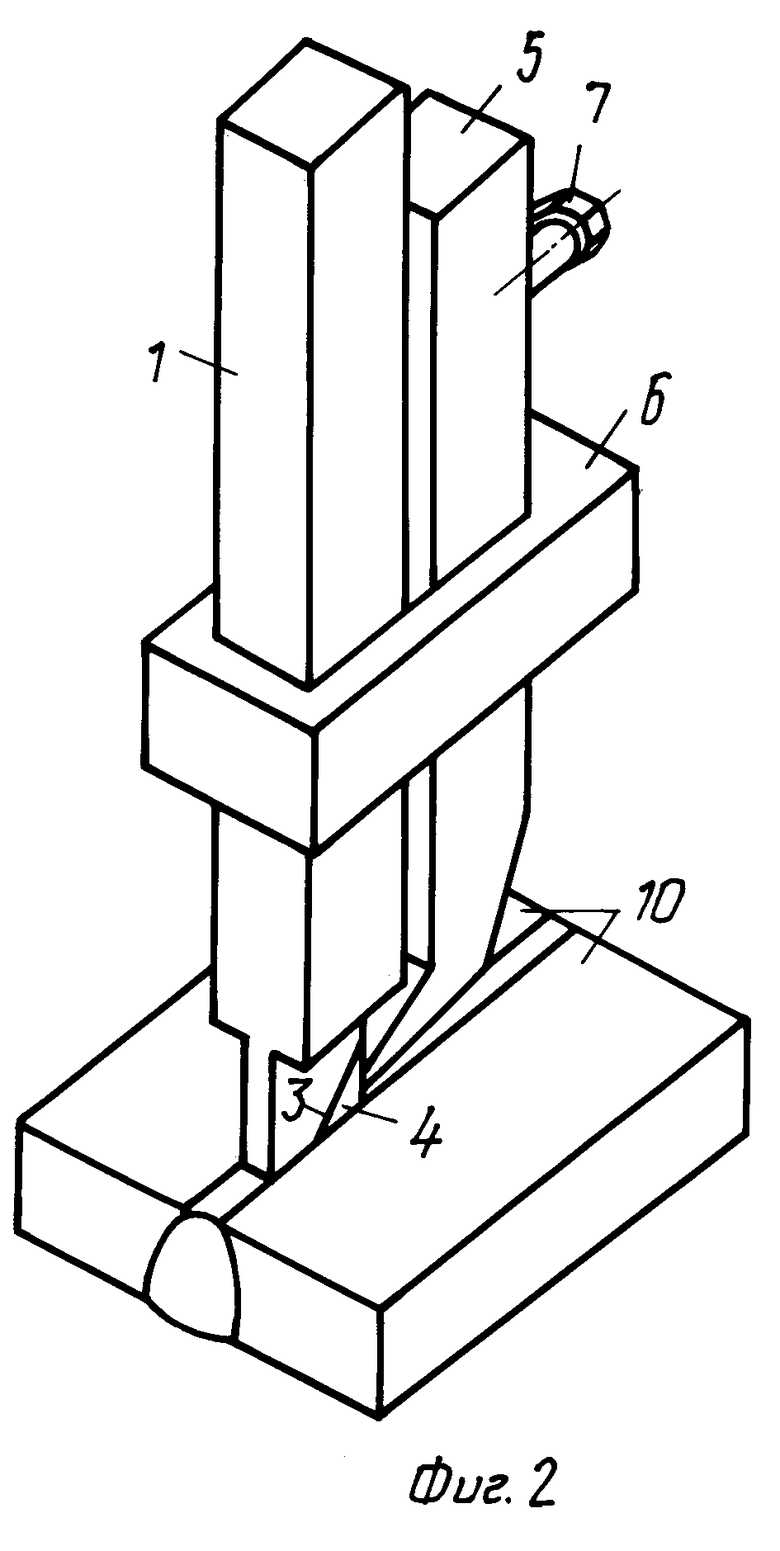

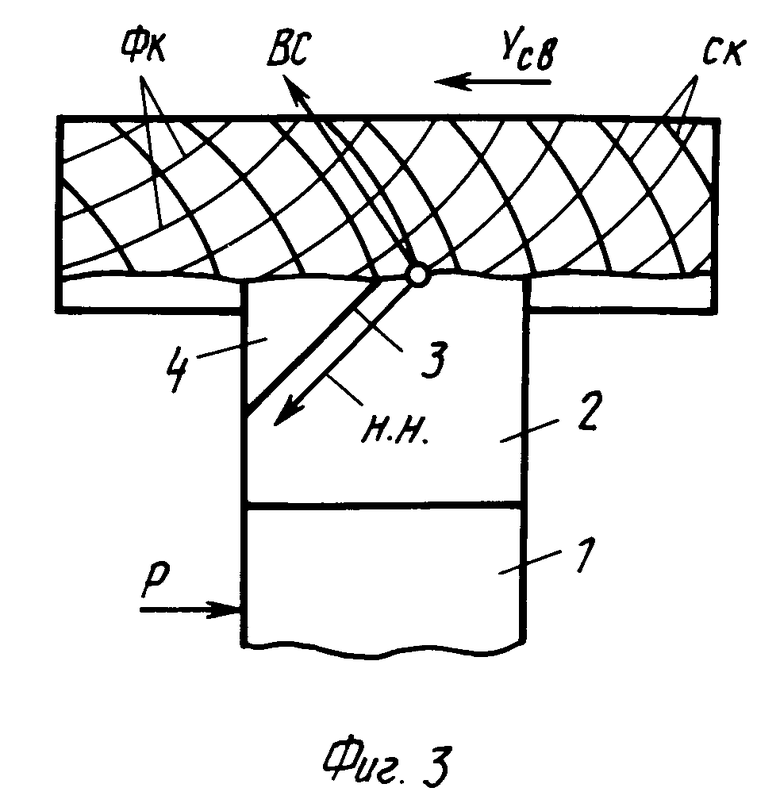

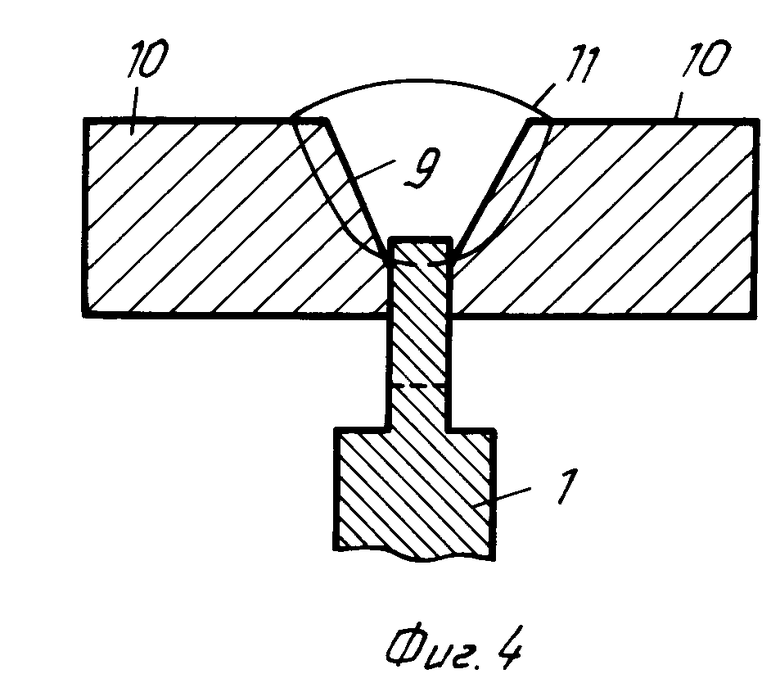

На фиг.1 и 2 представлена схема сборки образца с пластинами перед сваркой; на фиг.3 и 4 - продольный и поперечный разрезы получаемого таврового сварного образца.

Для изготовления испытуемого образца на конце бруска 1 прямоугольного сечения выполняется утоньшенная часть 2 и срез 3 под углом к продольной оси. Скосы на части 2 бруска 1 и отрезанной (меньшей) части 4 того же бруска шлифуются и полируются. Затем части 2 и 4 бруска 1 складываются по месту разреза и фиксируются в таком положении струбциной 5, хомутом 6 и винтом 7. Зуб 8 струбцины 5 сжимает части 4 и 2 бруска с усилием, предотвращающим относительное смещение частей 2 и 4 при сварке. В таком виде брусок 1 устанавливается в разделке 9 между пластинами 10, затем собранные детали устанавливают в положение, указанное на черт. и накладывают сварной шов 11, причем процесс ведут в направлении от большей части 2 к меньшей части 4 бруска 1.

После окончания сварки получают образец с искусственно наведенным надрезом (трещиной) 3, при этом оси кристаллитов (ОК) образуют угол ≈ 90о с надрезом 3. На черт. изображены вектор осей кристаллитов у зоны сплавления (ВС) и вектор направления надреза (НН). Это обеспечивается взаимной ориентацией вектора скорости сварки Vсв и фронтов кристаллизации (ФК).

Полученный образец после остывания и выдержки (24 ч) подвергают нагружению силой Р. Пластины фиксируются в захватах машины, а к бруску 1 со стороны надреза 3 прикладывается изгибающая сила Р, причем в этих условиях обеспечивается хрупкое разрушение в зоне сплавления основного металла сварного соединения.

Конкретный пример осуществления способа.

В качестве основного металла для брусков и пластин использована сталь 2Х13, присадочная проволока при сварке - СВ-08. Бруски 1 имели размеры 20х20х120 мм, в утоньшенной части 2 толщина брусков составляла 5 мм, искусственный надрез производился под углом 45о к оси бруска. Пластины 10 имели размеры 10х50х70 мм. Сварка производилась аргонодуговым способом, сила тока 200 А, напряжение 18-20 В скорость сварки 10 м/ч. Всего было испытано три образца, разрушившихся при усилиях 25, 27 и 29 кг. Во всех трех образцах обнаружено хрупкое разрушение (отрыв) в зоне сплавления основного металла.

Коэффициент K1cw вычислялся по известной формуле

K1cω=σ  f1, где σ- напряжение при данных условиях нагружения;

f1, где σ- напряжение при данных условиях нагружения;

l - длина трещины,

f1 - коэффициент, зависящий от формы и размеров образца.

Применительно к данным условиям вычисления К1cw в настоящее время проводятся методом конечных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ РАЗРУШЕНИЯ МЕТАЛЛА СВАРНОГО ШВА | 1991 |

|

RU2019809C1 |

| Машина для определения склонности металлов к образованию холодных трещин при сварке | 1955 |

|

SU114865A1 |

| Способ испытания сплавов на склонность к образованию холодных трещин | 1988 |

|

SU1613282A1 |

| Способ испытания сварного соединения на сопротивляемость образованию трещин в зоне сплавления | 1978 |

|

SU873017A1 |

| Образец для испытаний на трещиностойкость сварных соединений и устройство для испытаний образца | 1990 |

|

SU1731544A1 |

| Способ оценки склонности сварных соединений к образованию локальных разрушений | 1974 |

|

SU536919A1 |

| Способ испытания металла сварного соединения на склонность к образованию холодных трещин | 1987 |

|

SU1516843A1 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ испытания стыкового сварного соединения пластин на сопротивляемость образованию трещин | 1985 |

|

SU1341534A1 |

Изобретение относится к испытательной технике, в частности к оценке вязкости разрушения сварных соединений, и может быть использовано во всех отраслях сварочного производства. Целью изобретения является повышение точности оценки вязкости разрушения основного металла в зоне сплавления. Способ включает изготовление образца путем сварки в тавр двух пластин и бруска, установленного в разделке между пластинами перпендикулярно последним и составленного из двух неравных частей, предварительно срезанных под углом к его оси и сложенных скошенными поверхностями. Сварку ведут в направлении от большей части образца к меньшей, а изгибающую нагрузку прикладывют к большей части образца. 4 ил.

СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ РАЗРУШЕНИЯ ОСНОВНОГО МЕТАЛЛА В ЗОНЕ СПЛАВЛЕНИЯ, включающий изготовление образца, наведение в нем трещинообразного концентратора напряжений и трещин и последующее проведение испытаний путем приложения изгибающей нагрузки, отличающийся тем, что, с целью повышения точности оценки при испытании основного металла в зоне сплавления сварного соединения, трещинообразный концентратор напряжений выполняют путем сварки в тавр двух пластин и образца, установленного в разделке между пластинами перпендикулярно последним и составленного из двух неравных частей, предварительно срезанных под углом к оси образца и сложенных вместе отполированными скошенными поверхностями, сварку ведут в направлении от большей части образца к меньшей, а изгибающую нагрузку при последующем испытании прикладывают к большей части образца.

| Мороз Л.С | |||

| Механика и физика деформаций и разрушения материала | |||

| - Л.: Машиностроение, 1987, с.170 табл.6.4. |

Авторы

Даты

1994-09-15—Публикация

1991-04-04—Подача