Изобретение относится к испытаниям сварных соединений.

Известен способ испытаний образцов с остаточными сварочными напряжениями, по которому на образце выполняют пересекающиеся сварные швы, сварочными материалами различных систем легирования, а за рабочую зону принимают участки сварных швов до места, ограниченного площадью окружности, описанной вокруг квадрата со стороной, равной ширине шва.

Известный способ дает положительные результаты при его использовании. Однако, ему присущ существенный недостаток, который состоит в том, что при выполнении на образце более четырех швов, рабочая зона существенно изменяется, что приводит к искажению результатов испытаний.

Целью дополнительного изобретения является устранение отмеченного недостатка известного способа, т.е. получение достоверных результатов испытаний при выполнении на образце более четырех швов.

Указанная цель достигается тем, что при реализации известного способа по основному изобретению, в случае наложения на образец более четырех швов за рабочую зону принимают участки сварных швов до места, ограниченного окружностью, описанной радиусом от центра пересечения швов, равным расстоянию от этого центра до максимально удаленной точки пересечения сварных швов.

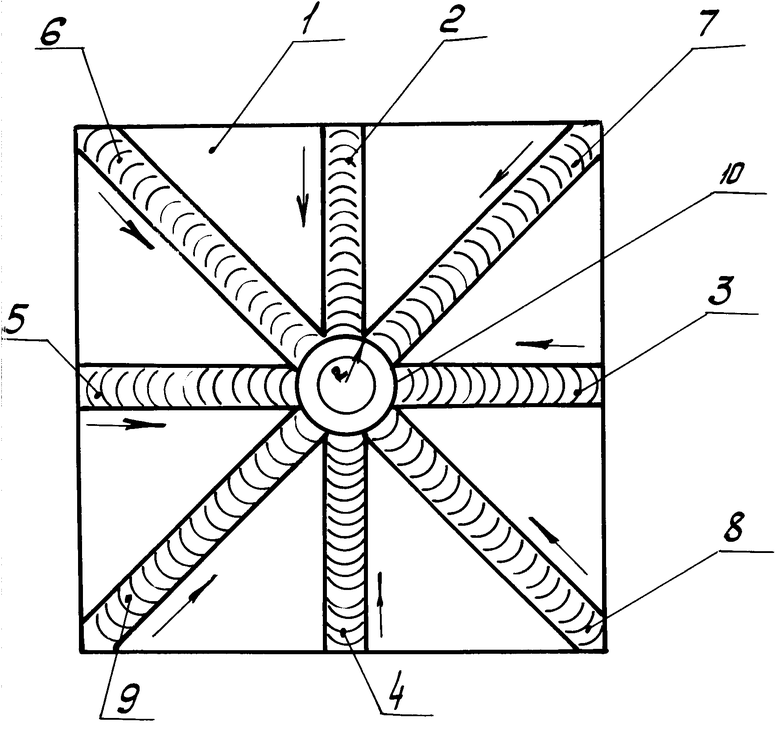

Пример, подтверждающий возможность практического использования заявленного способа, представлен на чертеже.

Предложенный способ осуществляют следующим образом.

На плоском образце 1 выполняют от периферии к центру восемь швов 2, 3, 4, 5, 6, 7, 8, 9 сварочными материалами различных систем легирования и выдерживают образец в коррозионной среде, а при контроле появления трещин за рабочую зону принимают участки сварных швов до места, ограниченного окружностью 10, описанной радиусом от центра пересечения швов, равным расстоянию от этого центра до максимально удаленной точки пересечения сварных швов. При оформлении заявочных материалов было проведено экспериментальное опробование предлагаемого способа.

На образцах из стали 06Х17Г17ДАМБ были выполнены 8 швов, 4 из которых имели крестообразную форму от граней к центру (2, 3, 4, 5), а остальные 4 были наложены между ними по диагонали квадрата (6, 7, 8, 9). Швы 2, 3, 4, 5 заварены соответствующими типами электродов разной системы легирования: ЦЛ-II (тип Э-08Х20Н9Г2Б), ЦЛ-9 (тип Э-09Х25Н13Г2Б), НЖ-13 (тип Э-09Х19Н10Г2М2Б), а также в среде аргона "лапшой" из стали 07Х17Г17ДАМБ. Швы 6, 7, 8, 9 были выполнены следующими типами электродов соответственно: ОЗЛ-40 (тип Э-05Х25Н7Г2Б), ОЗЛ-41 (тип Э-05Х21Н7М2Г2Б), ОЗЛ-17У (тип Э-04Х23Н28М3ДЗГ2Б), АНЖР-1 (тип Э-06Х25Н40М7Г2).

Образец подвергали испытаниям в MgCl при температуре кипения (ГОСТ 26294-84. Сварные соединения. Методы испытаний на коррозионное растрескивание). Трещины в металле шва, выполненные в среде аргона "лапшой" и электродами ЦЛ-II появились через 70 ч испытаний, металл шва заваренный электродами ЦЛ-9 растрескался через 90 ч. Металла шва, заваренный электродами НЖ-13, растрескался через 100 ч. На шве электродов марок ОЗЛ-40 и ОЗЛ-41 трещины появились через 120 ч испытаний. После 140 ч испытаний в основном металле из стали 06Х17Г17ДАМБ появились трещины коррозионного характера, которые были квалифицированны как коррозионное растрескивание. Металл швов, выполненных электродами марок ОЗЛ-17У и АНЖР-1 за 140 ч испытаний трещин не имел. Для сварки стали 06Х17Г17ДАМБ, работающей в условиях возможного развития коррозионного растрескивания (КР) под действием сварочных напряжений, были выбраны электроды марки ОЗЛ-17У, как менее легированные по сравнению с электродами АНЖР-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания образцов в виде плоских пластин с остаточными сварочными напряжениями на коррозионное растрескивание | 1988 |

|

SU1672306A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ОБРАЗЦА ДЛЯ ИСПЫТАНИЯ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ | 1991 |

|

RU2019807C1 |

| Способ электродуговой сварки | 1980 |

|

SU1796386A1 |

| Образец для испытания на коррозионное растрескивание | 1990 |

|

SU1783356A1 |

| СПОСОБ РЕМОНТА ЕМКОСТЕЙ | 1991 |

|

RU2036766C1 |

| Состав электродного покрытия | 1982 |

|

SU1049224A1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2000 |

|

RU2162188C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| СПОСОБ ПОДАЧИ ПРОВОЛОКИ | 1991 |

|

RU2024379C1 |

| Состав сварочной проволоки | 1983 |

|

SU1139599A1 |

Изобретение позволяет получить достоверные результаты при испытании образцов, на которые наложено более четырех швов. Это достигается тем, что за рабочую зону принимают участки сварных швов до места, ограниченного окружностью, описанной радиусом от центра пересечения швов, равным расстоянию от этого центра до максимально удаленной точки пересечения сварных швов. 1 ил.

СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ В ВИДЕ ПЛОСКИХ ПЛАСТИН С ОСТАТОЧНЫМИ СВАРОЧНЫМИ НАПРЯЖЕНИЯМИ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ, по которому на образцах выполняют пересекающиеся сварные швы различных систем легирования, а в качестве рабочих выбирают определенные их участки, которые подвергают воздействию агрессивной среды, отличающийся тем, что, с целью повышения достоверности при выполнении более четырех швов, в качестве рабочих выбирают участки швов до места, ограниченного окружностью, описанной от центра пересечения швов радиусом, равным расстоянию от этого центра до максимально удаленной точки пересечения сварных швов.

| Способ испытания образцов в виде плоских пластин с остаточными сварочными напряжениями на коррозионное растрескивание | 1988 |

|

SU1672306A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1991-05-27—Подача