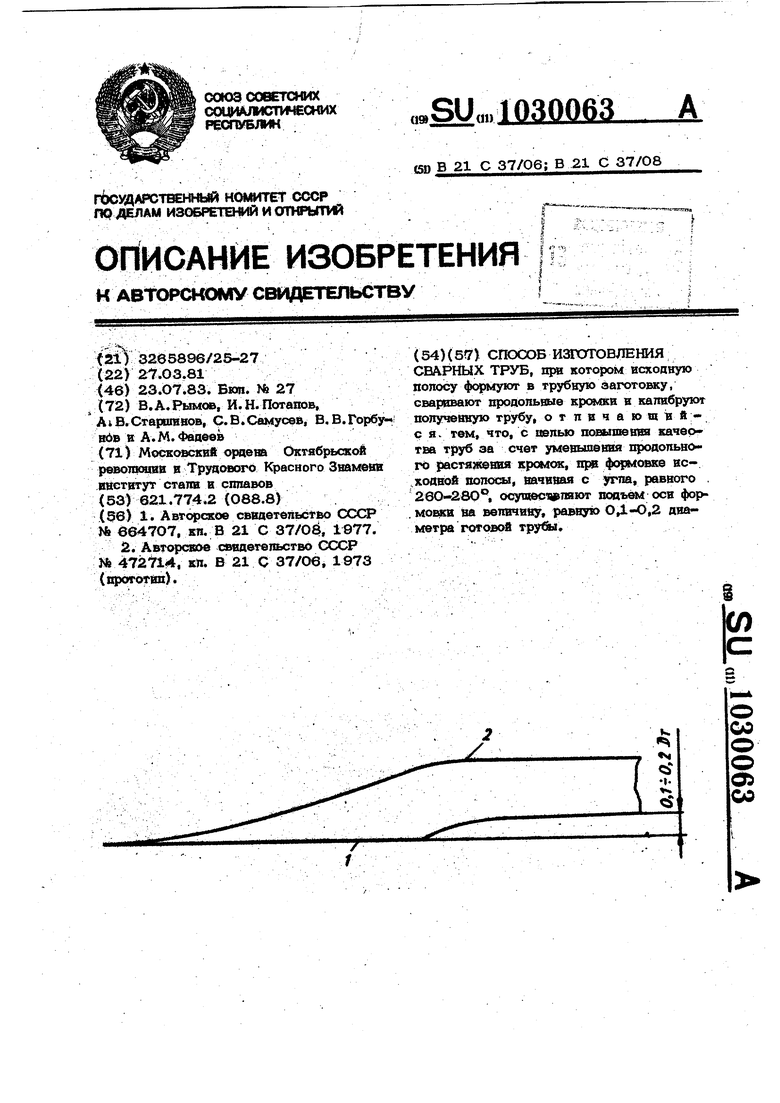

Изобретение относится к производству сварных труб И может быть использовано при производстве труб любого сортамент и различных методах сварки, но наиболее эффективно при производстве тонкостенны труб.,. Известен способ непрерывной формовки прямошовных электросварных труб, при. котором в сварочном узле сформированной трубной заготовке придают форму овала с большой вертикальной осью, в валках предкалибровочной клеги производят дальнейшую овализацию до получения размера малой оси овала, равного О,6-О,95 размера малой оси овала в точке схождения кромок в сварочном уз - . Недостатками данного способа являют ся сложность изготовления овальных калибров, которая требует специальных при способлений для их изготовления и сложных расчетов, а также большая разность линейных скоростей в овальном калибре, так как возрастает разность диаметров по дну калибра и в вершине. Поэтому заготовка испытывает дополнительные на пряжения, вызванные, разностью скороотей. Наиболее близким к изобретению техническим решением является способ изготовления сварных труб, при котором исходную полосу формуют в трубную заготовку, сваривают продольные и калибруют полученную трубу. В известном способе трубную заготов ку в процессе формовки сначала изгибают выпуклостью в сторону дна, а затем в сторону кромок Г2 1 Недостатком известного способа является сложность его осуществления, так как кривизна оси формовки дважды меняе свой знак. Недостатки также состоят и в том, что не дано конкретных параметров для осуществления данного способа, что усложняет его использование и возникновение сжимающих напряжений в кромках трубной заготовки в месте перехода труб ной заготовки от фо{%ювки выпуклостью в сторону дна к формовке выпуклостью в сторону кромок. Данные напряжения могут привести к образованию гофров, которые при дальнейшем формообразова нии трудно устранить. Цепью изобретения является повышени качества труб за счет уменьшения продоп него растяжения кромок. Указанная пепь достигается тем, что, СОГ7ЮСНО способу изготовления сварных труб, при котором исходную полосу -фоу муют в трубную заготовку, сваривают продольные кромки и калибруют пол5гченную трубу, при фоумовке исходной поло.сы, начиная с угла, равного 260-280°, осуществляют подъем оси формовки на величину, равную О,1-О,2 диаметра гото вой трубы. Применение подъема оси в указанных диа пазонах позволяет уменьшить растяже ние кромок трубной заготовки и остаточные напряжения в сварном шве, а также уменьшает опасность гофрообразования, так как в данном способе отсутствует переход от формовки выпуклостью в сторону дна к формовке выпуклостью в сторону кромок. Значение данных параметров объясняется так, что подъем оси раньше, чем угол формовки, достигает 260, увеличивает растяжение кромок до величины, превышающей предел упругости материатт полосы. Подъем оси позже угла формовки Ч 28О° не позволит полностью устранить сжимающие напряжения, возникающие в кромках, что может привести к потере ycтoйчиEkx;ти в кромках. Величина подъема менее 0,1 диаметра готовой трубы не обеспечит достаточного растяжения в кромках, чтобы избежать потери устойчивости кромок.. Величина подъема более 0,2 диаметра готовой трубы может слишком сильно рао тянуть кромки трубной заготовки, и в сварном шве возникнут большие остаточные напряжения, приводящие к его раэ- рушению. На чертеже показана схема осуществления способа. Схема содержит ось 1 формовки, , ось 2 кромки заготовки. Способ осуществляется следукнцим образом. Исходную полосу изгибают в трубоформовочном стане. После достижения угла Ч формовки, равного 260-280°, осуществляют подъем оси формовки (это может быть достигнуто, например, за счет подъема валков в клетях трубоформовочного стана). Величина подъема соотавляет 0,1-О,2 диаметра ДТ готовой трубы. Затем кромки трубной заготовки сваривают и трубу калибруют в калибровочном стане. Пример При производстве труб диаметром 76 мм с толщиной стенки 1 мм, при достижении угла формовки 260, осуществляют подъем оситрубной

заготовки на 7,6 мм /0,1237 /. Качество труб повысилось на 2% за счет уменьшения гофрообразования.

Пример 2. При производстве

труб диаметром 102 мм с тогадиной стешш 1,5 мм при достижении угла форКачество труб повысилось на 1,8%. мовки, равного 275, осуществляют подъ ем оси трубной заготовки на величину 15 мм (О,147Ът ).

П р и м е р 3. При производстве груб диаметром 2О2 мм с толщиной стенки 4 мм при достижении угла формовки 28О осуществляют лодъем оси трубной заготовки на величину 4О,4 мм (0,2 Т).

Качество труб повысилось на 1,5%.

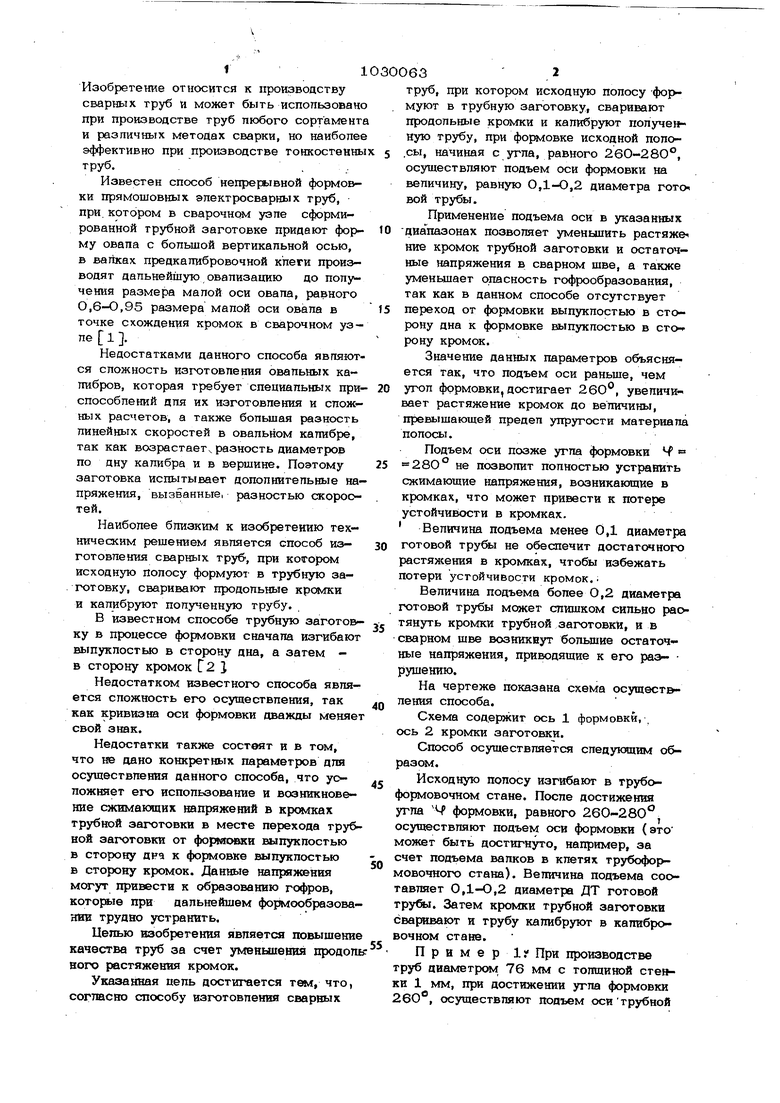

На основе экспериментальных даннЬ1х, полученных в лаборатории кафедры ОМД, построена табтгаца распределения продольных деформаций в кромках по длине L очага сворачивания при различных способах формовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU606652A1 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1991 |

|

RU2019330C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Способ формовки трубной,преимущественно овальной,заготовки | 1977 |

|

SU747559A1 |

СПОСОБ ИаХУГОВЛЕВДЯ СВАРНЫХ ТРУБ, пра котором всходную полосу формуют в трубную заготовку, сварввают продопьвые в катгабруют попучевную трубу, о т п в ч a ю щ ii и;с я. тем, что, с цепыо повышеввя качер тва труб за счет умеш шеввя щюдопьно гО { астяжеввя кромок, щт формовке вс .ходноб полосы, вачввая с угтш, раввого . осутаесфтнют подъём осв фор мов ва вепвчвву, раввую ОД-Ю,2 дваметра готовой трубы. г 00 О:) со

Как видно из таблицы,в известном способе деформации велики, что вызывает большие остаточные напряжения. В способе 2 3 по длине наблюдается большая неравномерность деформаций, что способствует появлению гофров. В предлагаемом способе конечные деформации почти не превышают возникающих лри осуществлении способа в конце очага сворачивания, но распределены по длине станка равномерно. {За базовый объект принят способ производства сварных труб на стане 20-102 Московского трубного завода). Применение предлагаемого способа по. сравнению с базстым объектом дозволит повысить ш 1пускаемых труб примерно на 1.8%. Эково1ч1ический эффект составит на одном стаов 45 тыс.руб.

Авторы

Даты

1983-07-23—Публикация

1981-03-27—Подача