Изобретение относится к области металлургии и может быть использовано для регистрации фронта между расплавленным металлом и шлакообразованием при непрерывной разливке металлов.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для регистрации уровня металла в кристаллизаторе, выполненное в виде ряда вертикально расположенных термопар, установленных на внутренней стенке кристаллизатора и включенных в измерительную цепь, регистрирующую температуру каждой термопары. Стенка кристаллизатора на уровне выше зеркала металла холоднее, чем ниже зеркала. Вследствие этого уровень расплава в кристаллизаторе находится там, где имеет место резкое изменение на температурной кривой. Этот уровень желательно поддерживать неизменным, определение этого уровня обеспечивает соответствующее регулирование.

Основным недостатком известных устройств является невысокая точность определения границы поверхности расплава. Это объясняется двумя причинами: 1) схемой включения термопар, посредством которой нельзя ловить низкие перепады температур (шлак и расплав - перепад температур до 15оС, что составляет ≈ 1% перепада температур);

2) при быстром опорожнении полости теплового агрегата, например ковша, если термопара будет находиться на большом удалении от поверхности и шаг между термопарами будет превышать оптимальную критическую величину, то известное устройство не позволяет методически определить перепад температур и поймать границу расплава.

Целью изобретения является повышение точности определения границы поверхности расплава, оперативность контроля и расширение области применения.

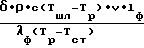

Указанная цель достигается тем, что устройство для регистрации фронта перемещения зеркала расплава в тепловом агрегате, содержащее термопары, согласно изобретению, снабжено выполненными в виде вертикально расположенных по всей высоте заполнения расплавом в толще футеровки теплового агрегата огнеупорными элементами с термостойким покрытием со стороны рабочего пространства, в толще которого установлены термопары, попарно образующие тепловой дифференциал и подключенные к регистрирующим приборам, при этом шаг установки термопар Δ у теплового дифференциала определяют по формуле

Δу≥  , (1) где δ - толщина наружного покрытия;

, (1) где δ - толщина наружного покрытия;

ρ - плотность этого материала;

с - удельная теплоемкость;

Тшл. - температура шлака;

Тр - температура расплава;

V - скорость опорожнения;

lф. - толщина футеровки;

λф - коэффициент теплопроводности материала футеровки;

Тст. - температура наружной поверхности футеровки.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается наличием огнеупорных элементов с термостойким покрытием со стороны рабочего пространства, в толще которого установлены термопары, попарно образующие тепловой дифференциал и подключенные к регистрирующим приборам, при этом шаг установки термопар Δ у теплового дифференциала определяют по формуле (1).

Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями показывает, что термопары, попарно образующие тепловые дифференциалы, служащие для измерения разностей температур, известны (см. О.Б.Андрейчук и Н.Н.Малахов Тепловые испытания космических аппаратов. М.: Машиностроение, 1982, с. 127-128).

Однако при их введении в указанной связи с остальными признаками в заявляемое устройство для регистрации фронта перемещения зеркала расплава в тепловом агрегате указанные признаки проявляют новые свойства, что приводит к повышению точности определения границы поверхности расплава, повышению информативности процесса в случае непрерывной разливки стали, к оперативности контроля и расширению области применения. Это позволяет сделать вывод о соответствии технического решения критерию "Существенные отличия".

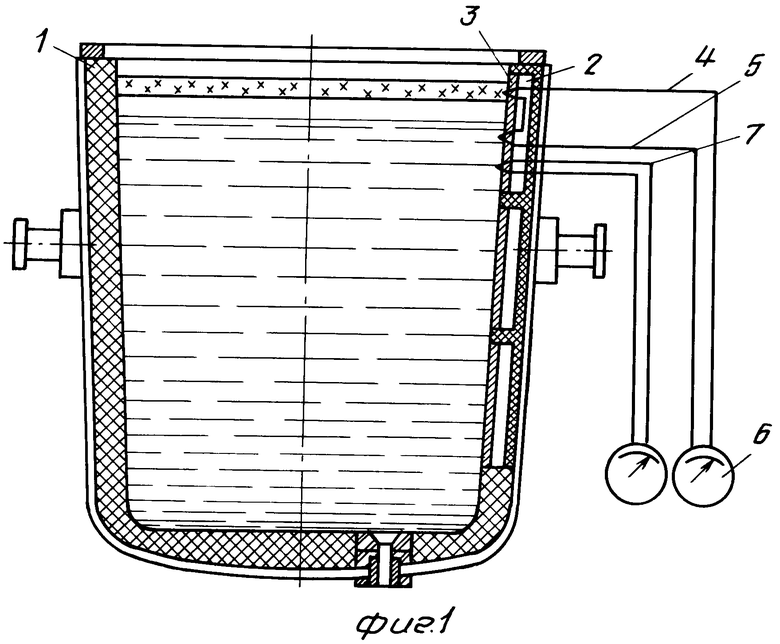

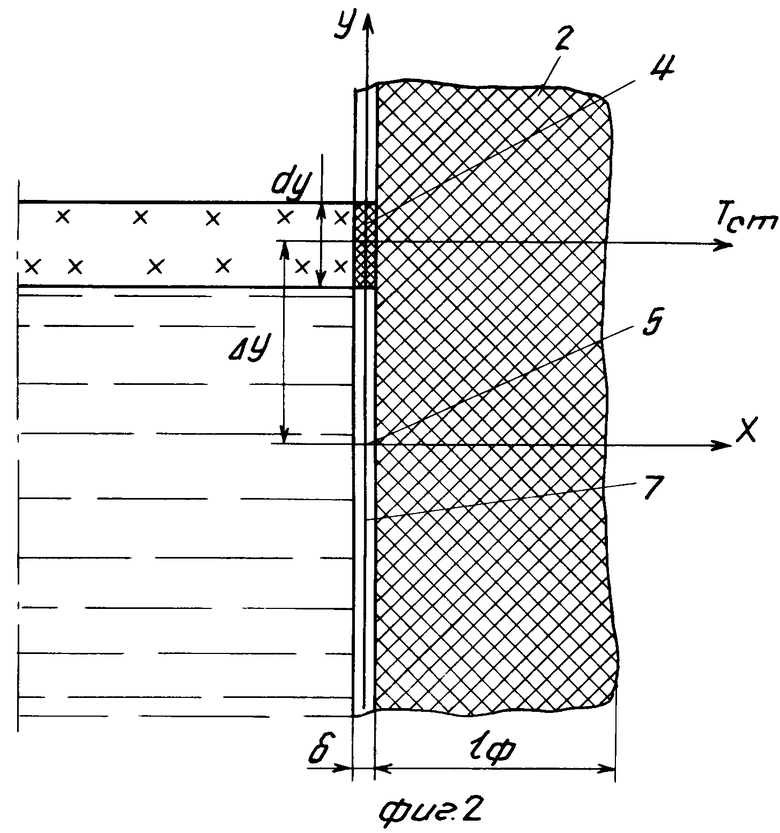

На фиг.1 схематично представлен конкретный пример применения устройства для регистрации фронта перемещения зеркала расплава в сталеразливочном ковше; на фиг.2 - схема установки устройства для регистрации фронта перемещения зеркала расплава в сталеразливочном ковше в толще футеровки ковша для расчета Δ у.

Устройство для регистрации фронта перемещения зеркала расплава в сталеразливочном ковше представляет собой выполненные в виде вертикально расположенных по всей высоте заполнения расплавом в толще футеровки 1 сталеразливочного ковша огнеупорные элементы 2 с термостойким покрытием 3 со стороны рабочего пространства, в толще которого установлены термопары 4 и 5, попарно образующие тепловой дифференциал ( для примера на фиг.1 показана установка одной пары термопар) и подключенные к регистрирующим приборам 6. Кроме того, в огнеупорном элементе 2 предусмотрена установка термопары 7, осуществляющей текущий технологический контроль кондиционности расплавленного металла. Шаг размещения огнеупорных элементов 2 выбирают исходя из технологических соображений, диаметра и высоты сталеразливочного ковша. Например, первый огнеупорный элемент 2 располагают на уровне девятого или одиннадцатого ряда кирпичей футеровки 1 стенки ковша. Огнеупорный элемент 2 выполнен из композиционного огнеупорного материала, например глина шамотного кирпича, хромомагнезитового кирпича. В качестве термостойкого покрытия 3 используют эррозионнотермостойкое покрытие - химическое соединение нитрида, оксида, борида кремния. Это высокотемпературное, износостойкое, хорошо сцепляемое с огнеупорным кирпичом. Технология нанесения этого покрытия плазменным напылением, плавлением над зеркалом расплава или гальваническим путем (см. VI Всесоюзный семинар. Обратные задачи и идентификация процессов теплообмена. Сборник кратких сообщений о докладах. Госкомитет СССР по народному образованию. Москва. 1988 г., стр. 137). Минимальная толщина термостойкого покрытия 3 на 10-20% больше диаметра электрода термопар 4 и 5. Характеристики термостойкого покрытия 3 обеспечивают возможность размещения в нем термопар 4 и 5 диаметром электродов (0,01-5) ˙10-4 м, свободные концы которых выведены с противоположной, наружной стороны футеровки 1 стенки сталеразливочного ковша и подключены к регистрирующему прибору 6. Поскольку термопары установлены в тонком наружном термостойком покрытии, снижается инерционность измерений, а за счет того, что термопары устанавливаются в процессе изготовления покрытия, снижается контактное термическое сопротивление между термопарой и материалом покрытия, в результате повышается точность результатов измерений. Погрешность получаемых результатов в этом случае снижается до уровня погрешности непосредственных измерений температуры (согласно работе А.Н.Гордов и др. Точность контактных методов измерения температуры. М.: Издательство стандартов, 1976, величина такой погрешности составляет  5%).

5%).

На практике установка в толщу футеровки 1 стенки ковша огнеупорного элемента 2 с термостойким покрытием 3, в толще которого размещены термопары 4, 5, осуществляется следующим образом: со стороны рабочего пространства ковша в футеровке 1 рассверливают глухие отверстия на разных уровнях высоты заполнения расплавом, а затем в эти отверстия устанавливают пробки из глины кирпича с нанесенным предварительно термостойким покрытием и термопарами.

Устройство для регистрации фронта перемещения зеркала расплава в сталеразливочном ковше работает следующим образом.

Соединив противоположные проводники двух термопар 4 и 5, на свободных их концах получают ЭДС, определяющуюся разностью температуры их спаев ( Δ Т = Т шлака - Т расплава). При изменении термоэлектродвижущей силы возникает скачок на шкале регистрирующего прибора 6, следовательно сталь прошла очередную контрольную точку, можно определить емкость остатка в ковше.

Составляя уравнение теплового баланса для участка термоприемника длиной dy (фиг.2), можно получить следующее уравнение (см. А.Н.Гордов и др. Точность контактных методов измерения температуры, М., Издательство стандартов, 1976).

Δv·ρ·c =

=  (Tр-Tст);

(Tр-Tст);

δ·ρ·c =

=  (Tр-Tст);

(Tр-Tст);

Δτ =  ;

;

Отсюда

δ·ρ·c =

=  (Tр-Tст);

(Tр-Tст);

Δу≥ , где δ - толщина наружного покрытия;

, где δ - толщина наружного покрытия;

ρ - плотность этого материала;

с - удельная теплоемкость;

Тшл. - температура шлака;

Тр - температура расплава;

V - скорость опорожнения;

lф. - толщина футеровки;

λф - коэффициент теплопроводности материала футеровки;

Тст. - температура наружной поверхности футеровки.

Таким образом Δ у должно быть таким, чтобы термопара, через которую проходит шлак, среагировала на изменение температуры Δ Т = Тшл. - Тр.

По сравнению с прототипом применение предлагаемого устройства для регистрации фронта перемещения зеркала расплава в тепловом агрегате обеспечивает повышение точности определения границы поверхности расплава, повышение информативности процесса в случае непрерывной разливки стали, оперативность контроля и расширение области применения.

Предлагаемый экономический эффект от предложенного устройства выражается в снижении затрат на его обслуживание и ремонт, сокращении бракованной продукции за счет повышения точности и надежности результатов измерений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЗОНД ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ В ТЕХНОЛОГИЧЕСКОМ АГРЕГАТЕ С ФУТЕРОВКОЙ | 1993 |

|

RU2045050C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| Способ рафинирования металла | 1980 |

|

SU954438A1 |

| Способ получения высокопрочного углеродсодержащего огнеупора | 2002 |

|

RU2223247C2 |

| Футеровка шахты для внепечной выплавки ферромолибдена | 1990 |

|

SU1716277A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2533894C1 |

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

Изобретение относится к области металлургии и может быть использовано для регистрации фронта между расплавленным металлом и шлакообразованием при непрерывной разливке металлов. Целью изобретения является повышение точности определения границы поверхности расплава, оперативность контроля и расширение области применения. Сущность изобретения заключается в том, что предлагаемое устройство выполнено в виде вертикально расположенных по всей высоте заполнения расплавом в толще футеровки теплового агрегата огнеупорными элементами с термостойким покрытием со стороны рабочего пространства, в толще которого установлены термопары, попарно образующие тепловой дифференциал и подключенные к регистрирующим приборам, при этом шаг установки термопар теплового дифференциала определяют по формуле, приведенной в тексте описания изобретения. 2 ил.

УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ УРОВНЯ РАСПЛАВА В ТЕПЛОВОМ АГРЕГАТЕ, содержащее термопары, соединенные с регистрирующими приборами, отличающееся тем, что оно снабжено выполненными в виде вертикально расположенных по всей высоте заполнения расплавом в толще футеровки теплового агрегата огнеупорными элементами с термостойким покрытием со стороны рабочего пространства, в толще которого установлены термопары, попарно образующие тепловой дифференциал и подсоединенные к регистрирующим приборам, при этом шаг установки термопар Δ Y теплового дифференциала определяется по математическому выражению

Δу≥  ;

;

где δ - толщина наружного покрытия, м;

ρ - плотность этого материала, кг/м3;

C - удельная теплоемкость материала покрытия, Дж/кг · К;

Tшл - температура шлака, К;

Tр - температура расплава, К;

v - скорость опорожнения, м/с;

lф - толщина футеровки, м;

λф - коэффициент теплопроводности материала футеровки, Вт/м · К;

Tст - температура наружной поверхности футеровки, К.

| Авторское свидетельство СССР N 431955, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1991-10-21—Подача