Изобретение относится к технике получевия порошкообразных металлов и спла. BOB, в частности тугоплавких нагаример титана, сплава железа, никеля, кобальта.

Известен физ1И.ко-химический способ получения порошков металлов, заключающийся в том, что Металл 1восста,наВдивают 1И.З химических соединений Р.

I

Недостатком описанного способа является невозможность получения гранул сплава, так как химический сост;аоз конечного продукта cTiporo задая процессом.

Известе,н также механический способ получения порошков металлов, заключающийся в ТО.М, что icnpyro жидкого металла .распыляют газом, водой или лопаткам1И вращающейся крыльчатки и охлаждают затем водой или Ж1ИДКОСТЬЮ 2. ,.

НедостаткО1М описанного стго.фба.:.. ,я,в- ляется невозможность гралулирования тугоплавких металлов и ши;рокий гра.нулометрический состав кон ечного продукта.

Известен также способ получения металлических гранул, включающий распыление струи Ж1ИДК01Г10 металла путем пропускания че1рез нее электрического тоока, и последующего охлаждения полученных капель 3.

Недостатком данного опособа является низкое качество лр.анул, получаемых из тугоплавких .металлов и сплавов.

Целью изобретения является повышение качества гранул тугоплавких металлов и силавов заданного размера.

Цель достигается тем, что процесс ведут в и;не|рт,ной атМОсфере, а величину тока определяют из соотнош еиия

/г S/г « So

/ 225

d

где / - ток струю в А . а - Коэффициент поверхностного натяжения жидкого металл а, дии/см DO - диаметр струи, см d - диаметр кап-ель, см. Протекание электрического тока по струе, независимо от свойств образующей ее электропроводной жидкости, приводит к потере устойчивости, если плотность тока в струе достаточна для TOIPO, чтобы .сила магнитного давления на поБерхности металла превышала силу поверхностного натяжения. Пр,и этом струя, как показано теоретически и экспериментально разрушается вследствие возникновения и развития в ней магнитопидродинамической неустойчивости нулевой моды, превращ,аясь

.,ь - ггйа ЙЙйЙ е --А

S;(SiSS « e :Sv i S&«S A - f.-(5

в .набор капель. Одновременно могут начать ipasBiKBaTbiCH неустойчивости с разными длинами волн, но всегда оущестаует длин.а ВОЛНЫ неустойчивоспи, йнкрембнт нарастания которой, а слеД|Овательно и скорость 1раз:в|и,тмя превышает инк ремент и скорость развития неустойчивостей с другими длин.а|Ми волн. Это означает, что существует предпочтателкный д иа1мстр образующихся капель. Величина иредночтительНО1ГО диаметра капли зависит от тока через струю, начального диаметра ст|руи, коэффициента поверхностного натял вния жидкого металла 1И может быть определена йз приведенного выше выр,аЖе,ния. Отсюда следует, что меняя величину тока через струю, .можло менять диаметр образующийся капель.

Капли расплавленного металла, как всякое .нагретое тело излучают запасенную энергию Проп рц-ионально температуре в четвертой степени. Время яеобходи.мое для того, чтобы они только за счет излучения отдали столько эне|ргии, чтобы могли кристаллизироваться,

t

г-бт где t - время, с; Q - скрытая теплота 1плавле1ния капли, кал/1г (перегрев капли относительно температуры плавления зам:етной роли .не итрает); р - .вес капля, г; vS - площадь Поверхности капли, Т - температурй капли в лрадусах Кельвина; а - постоянная Стефана-Больцмана (,3548-10-2кал/ам2 градус). На высоте падения капли равной или большей где h - высота камеры, см; g - ускорение овободн.аго падения (980 см/с2) отпадл-ет необходимость в специальной ох--лаждаюадейсреде При распьтлении струи

728282

и охлаждении .капель в .ине1ртной атмосфе. ре .не происходит, изменений ,Б щ хим.ичес- ком составе.

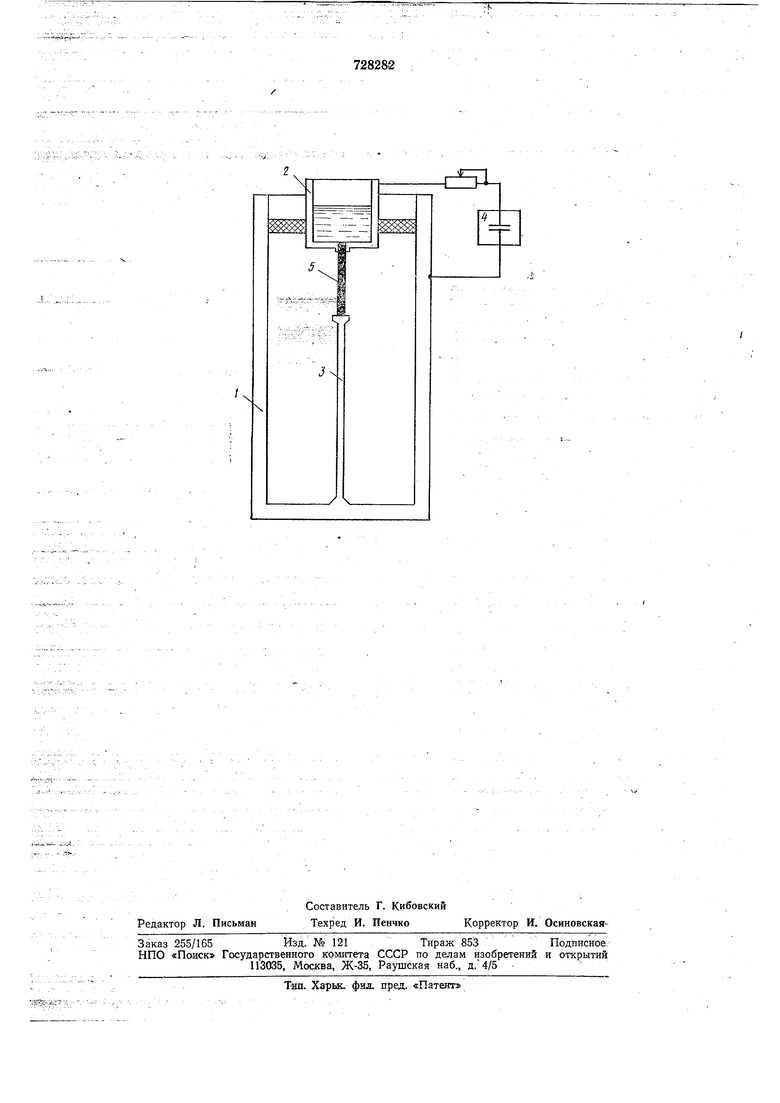

На чертеже приведен эскиз уста1новк1и 5 для реализации предложевного способа.

Ус;тановка состо.нт из камеры 1, атмосфера в которой и;н.е|ртна для распыляемого металла, ванны 2 с жидким-металлом, электрода З.и источника 4 тока.

Струя 5 жидкого Металла, замыкая цепьисточника тока 4, включает электрический:ток. При этом в CTipye .раз.вивается магнитогадродинамическая неустойчивость нулевой моды, которая ее разрушает, превращая в набор разлетающихся капель. Падая вниз и излучая, капли остывают и кристаллизуются в полете. На дне камеры накапливается порошкообразный металл.

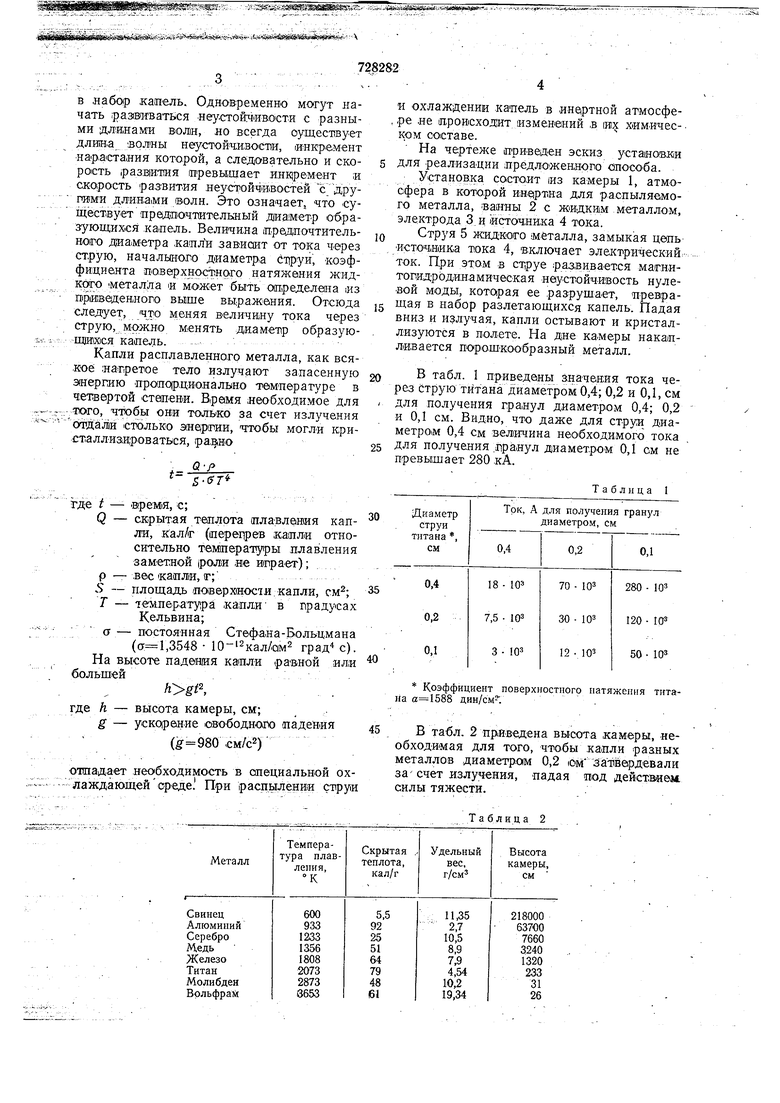

В табл. 1 приведены значения тока через струю титана диаметром 0,4; 0,2 и 0,1, см для получения гранул диаметром 0,4; 0,2 и 0,1 см. Видно, что даже для струи диаметром 0,4 см величина необходимого тока

5 для получения .йранул диаметром 0,1 см не превышает 280 кА.

Таблица I Коэффициент поверхностного патяження титана дин/см. В табл. 2 приведена вьгсота камеры, необходимая для того, чтобы капли разных металлов диаметрам 0,2 lOivi затвердевали за-счет излучения, падая под действием, силы тяжести. Таблица 2

Бидно, что металлы, тамперату.ра плав-леиия и затвердевания которых высоки, нристаллизуются относительно быстро. Вы-сота камеры, найример, для титана -состав ляет 2,5 м, в то время как для алюминия превышает 600 м. Следовательно, использовать затвердевание каиель за счет излучензия в свободном ладенви целесооб-разно только при гранулировании металлов, тем11е ратура плавления которых превышает 1000° К. Для затвердевания капель металлов, имеюш;их низкую температуру плавлеиия и затвердевания, следует использовать специальные охлаждающие жидкости: Использование предлагаемого .способа гранулирования металла о:беопечивает по сравнению с существующими способам1И следующие преимущества: возможность получения гранул тугоплавких металлов; возможность получения гранул преимущественно заданного рлзмера; возможностьуправления размерами .гра.нул в щироких пределах; идентично1сть химического состава 11ранул химическому .составу расплава; 1ваз1можность затвердевания капель тугоплавких металлов без специальной среды.

Формула изобретения

Способ граеулирования металлических расплавов, включающий ра1спыление струи

жидкого металла путем пропускания чере нее электрического тока и последующего охлаждения полученных .капель, отличающийся тем, что, с целью повьппеняя качества Пранул тугоплавких металлов и сплавов заданного размера, процесс ведут в инертной атмосфере, величину тока огаределяют из соотношения:

Vz. s/г

10 а Do

1 225где / - ток через струю. А;

а - коэффициент поверхностного натяжения, дин/см ; DO - диаметр струи, см; d - диаметр гранул, см.

Источники информации, принятые во внимание при экспертизе:

1. Кипарисов С. С. и Либенсон Г. А. Порошковая металлургия. Металлургия, М., 1972, с. 45, 60, 100.

: 2. Там же, с. 39, 42.

СССР.

3. Авторское свидетельство 30 № 305915, кл. В 22 F 9/00, 1968.

cSL,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2115514C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2015 |

|

RU2590360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Способ получения металлических гранул с открытой пористостью | 2016 |

|

RU2638608C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОДИСПЕРСНЫХ СФЕРИЧЕСКИХ ГРАНУЛ | 2000 |

|

RU2174060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСАЖДЕННЫХ НА НОСИТЕЛЕ НАНОЧАСТИЦ МЕТАЛЛА ИЛИ ПОЛУПРОВОДНИКА | 2008 |

|

RU2380195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Установка для получения металлических гранул из расплавов | 1986 |

|

SU1407682A1 |

Авторы

Даты

1982-03-30—Публикация

1978-11-09—Подача