1 ;i3

Изобретение относится к черной металлургии, в частности к производству электротехнической стали, предназначенной для магнитопроводов электрических машин специального назначения для работы в области повышенных частот (400-10 Гц).

Цель изо бретения - повьшение магнитных свойств.

Сталь состава, мас,%: углерод 0,005} кремний 2,0-7,0; марганец 0,2-0,3;-сера 0,003, выллавили в открытой индукционной печи и изготовили литую заготовку толщиной 0,45- 1,1.мм путем кристаллизации металла в врдоохлаждаемых валках со скоростью 10 -10 «С/с.

Полученные образцы подвергали холодной прокатке с суммарным обжатием 18, 20, 30, 45, 50, 60, 62 за 1 - 4 прохода до конечной толщины 0,20 0,70 мм, заключительньй отжиг образцов для получения высоких магнитных свойств проводили в проходной печи в атмосфере сухого водорода (точка росы ) при .

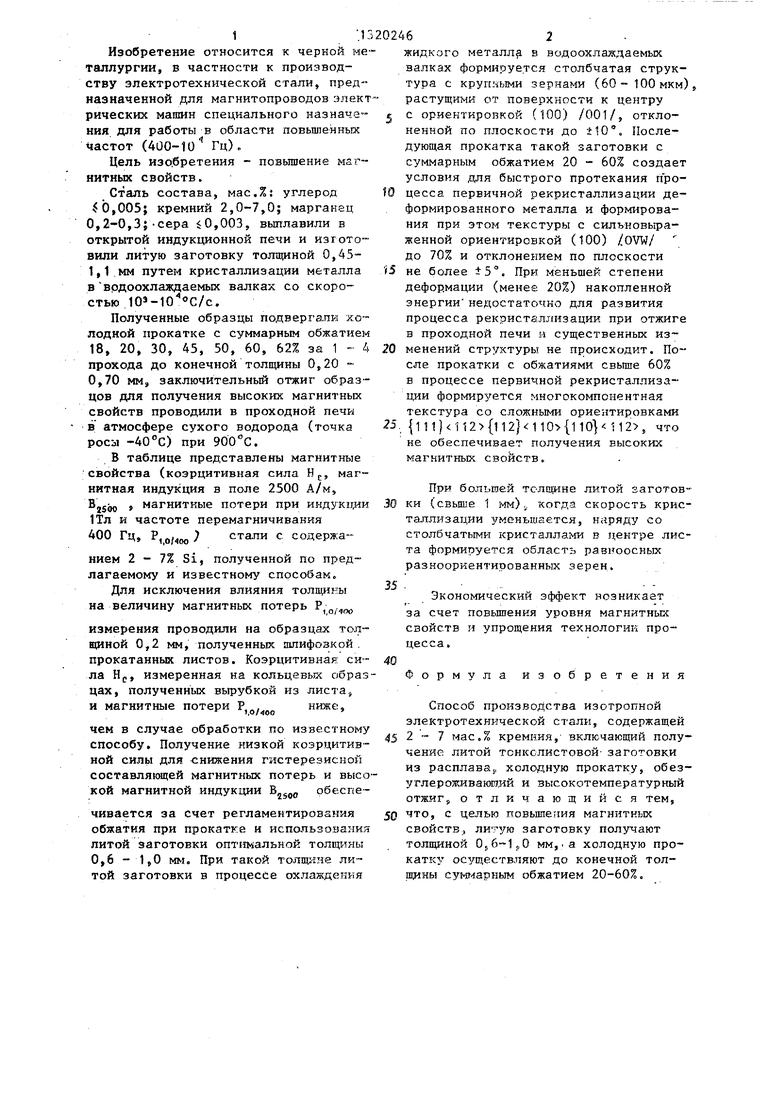

В таблице представлены магнитные свойства (коэрцитивная сила Hj., магнитная индукция в поле 2500 А/м, 2500 магнитные потери при индукции 1Тл и частоте перемагничивания 400 Гц, Р, омоо- стали с содержанием 2 - 7% Si, полученной по предлагаемому и известному способам.

Для исключения влияния толщины на величину магнитных потерь Р,

измерения проводили на образцах топ- щиной 0,2 мм, полученных шлифовкой . прокатанных листов. Коэрцитивная сила Нр, измеренная на кольцевых образцах, полученных вырубкой из листа, и магнитные потери Р,/ ниже,

чем в случае обработки по известному способу. Получение низкой коэрцитивной силы для снижения гистерезисной составлякицей магнитных потерь и высокой магнитной индукции В обеспечивается за счет регламентирования обжатия при прокатке и использования литой заготовки оптимальной толщины 0,6 1,0 ммо При такой толщине литой заготовки в процессе охлаждения

02.462

жидкого металлу в водоохлаждаемых валках формируется столбчатая структура с крупными зернами (60- 100 мкм), растущими от поверхности к центру

I с ориентировкой (100) /001/, отклоненной по плоскости до ilO. Последующая прокатка такой заготовки с суммарным обжатием 20 - 60% создает условия для быстрого протекания про10 цесса первичной рекристаллизации деформированного металла и формирования при этом текстуры с силъновьфа- женной ориентировкой (100) /OVW/ до 70% и отклонением по плоскости

(5 не более ±5 °. При меньщей степени деформации (менее 20%) накопленной энергии недостаточно для развития процесса рекристаллизации при отжиге в проходной печи и существенных из20 менений структуры не происходит. После прокатки с обжатиями свыше 60% в процессе первичной рекристаллиза- формируется многокомпонентная текстура со сложными ориентировками

5; {111} 112 {112), что не обеспечивает получения высоких магнитных свойств.

При большей толщине литой заготов- .30 ки (свыше 1 мм) i когда скорость кристаллизации з меньшается, наряду со столбчатыми кристаллами в центре листа формируется область равноосных разнооркентированньж зерен.

35 . Экономический эффект возникает

за счет повышения уровня магнитньк свойств и упрощения технологии процесса.

40

Формула изобретения

Способ производства изотропной электротехнической стали, содержащей

45 2 7 мас.% кремния,- включающий получение литой тснкслистовой- заготовки из расплава,, холодную прокатку, обез- углероживаюилй и высокотемпературный отжиг, отличающийся тем,

50 что, с целью повышения магнитных свойств, литую заготовку получают толщиной 0, мм,. а холодную прокатку осуществляют до конечной тол- сумги арным обжатием 20-60%.

Составитель Г.Муравьев Редактор И.Рыбченко Техред А.Кравчук Корректор Л.Пагай

Заказ 2613/23 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2020164C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2220212C1 |

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

| Способ производства электротехнической холоднокатаной изотропной стали | 1983 |

|

SU1174485A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1980 |

|

SU908856A1 |

| Способ производства ленты из электротехнической стали | 1990 |

|

SU1747513A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

Изобретение относится к области черной металлургии, в частности к области производства изотропной электротехнической стали, предназначенной для магнитопроводов электрических машин специального назначения для работы в области повышенных частот ( 10 Гц). Цель изобретения - повышение магнитных свойств. Из высококремнистой стали, содержащей 2-7% кремния, изготавливали путем кристаллизации металла в водоохлаждаемых валках со скоростью 10-10 С/с литую заготовку с размером зерна 0,6-1,0 мм. Заготовки прокатывали с суммарным обжатием 20-60% за 1-4 прохода до конечной толщины. Заключительный обжиг прово дили в проходной печи в атмосфере сухого водорода при 900 С. 1 табл. -kn

| 4-АЦЕТИЛ-7-БРОМИМИДАЗО (4,5-В)ИНДОЛ-2-ТИОН, ОБЛАДАЮЩИЙ СВОЙСТВОМ ВОССТАНАВЛИВАТЬ ФИЗИЧЕСКУЮ РАБОТОСПОСОБНОСТЬ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2024525C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-10-14—Подача