1

Изобретение относится к обработке металлов давлением и может быть использовано в производстве тонкостенных корпусных изделий.

Известно устройство для деформации обкатывающимся инструментом, где деформирование заготовки осуществляют инструментом, совершающим колебательное движение, при приложении к заготовке осевого усилия 1. Обкатывающийся (качающийся) инструмент и контактная поверхность деформируемой заготовки представляют собой катящиеся аксоиды. При этом ось одного из иих наклонена к оси заготовки под небольщим углом (обычно 2-4°), а углы конусности аксоидов различны. Пе совпадают полиостью по этой причине и длины соответствующих друг другу окружностей на заготовке и инструменте. Вследствие этого за каждый цикл обкатывания заготовка или инструмент должны поворачиваться на некоторый угол относительно собственной оси. Однако, как правило, все известные механизмы для придания инструменту качательного (обкатывающего) движения или имеют стопорные устройства, или выполнены так, что вращение качающегося инструмента относительно собственной оси исключается. Следовательно, для исключения проскальзывания обкатывающегося инструмента относительно заготовки необходимо давать заготовке определенную свободу для поворота (вращения) вокруг собственной оси. При объемной щтамповке обкатывающимся инструментом (щтамповке обкатыванием) естественный поворот деформируемой заготовки исключается, так как штамп неподвижно крепится к столу пресса. По этой причине в

деформируемой заготовке резко возрастает интенсивиость нанряжений и уменьщается эффект снижения потребного усилия и повышения предельной степени деформации. При осуществлении таких процессов деформации в качающемся инструменте, как вытяжка с утонением, волочение, обжим, заготовка перед входом в обкатывающийся инструмент или изделие на выходе из инструмента (например, при обжиме) имеют

определенную возможность поворачиваться (вращаться) вокруг собственной оси. Это обстоятельство выгодно отличает перечислепные процессы обработки трубных заготовок в качающемся инструменте от процессов щтамповки обкатыванием.

Если в процессах объемного деформирования обкатывающимся инструментом ве..НЧИН& проскальзывания относительно заготовки (при малых размерах в плане)

с|,авнительно небольшая, то с увеличением

габаритов штампуемых заготовок или при обработке трубных заготовок, особенно при получении изделий переменного по длине сечения, относительное скольжение контактных поверхностей становится очень ощутимым.

Недостатками устройства, сообщающего колебательное движение инструменту, являются полное (штамповка обкатыванием) или частичное торможение естественному (спиралеобразному) течению металла заготовки; невозможность использования этого явления (естественного вращения заготовки) для интенсификации процессов деформации в обкатывающемся инструменте, Кроме того, нанример, при проталкивании в торец трубной заготовки на оправке через качающийся инструмент исключение возможности поворота (вращения при большом числе качаний инструмента) заготовки, воспринимающей осевое усилие от бурта оправки, и изделия на выходе из качающегося инструмента, плотно сидящем на; оправке, приводит к появлению шелушения на поверхности деформируемой заготовки и задиров на инструменте.

Цель изобретения - обеспечение интенсификации процесса.

Это достигается тем, что инструмент снабжен закрепленной на нижнем торце пуансонодержателя втулкой, размещенной на подшипниках, также стопорными пальцами, закрепленными на нуансонодержателе и пуансоне, при этом на внутренней поверхности втулки и на наружной поверхности нуансона вынолнены наклонные назы, и которых установлены упомянутые стопорные пальцы.

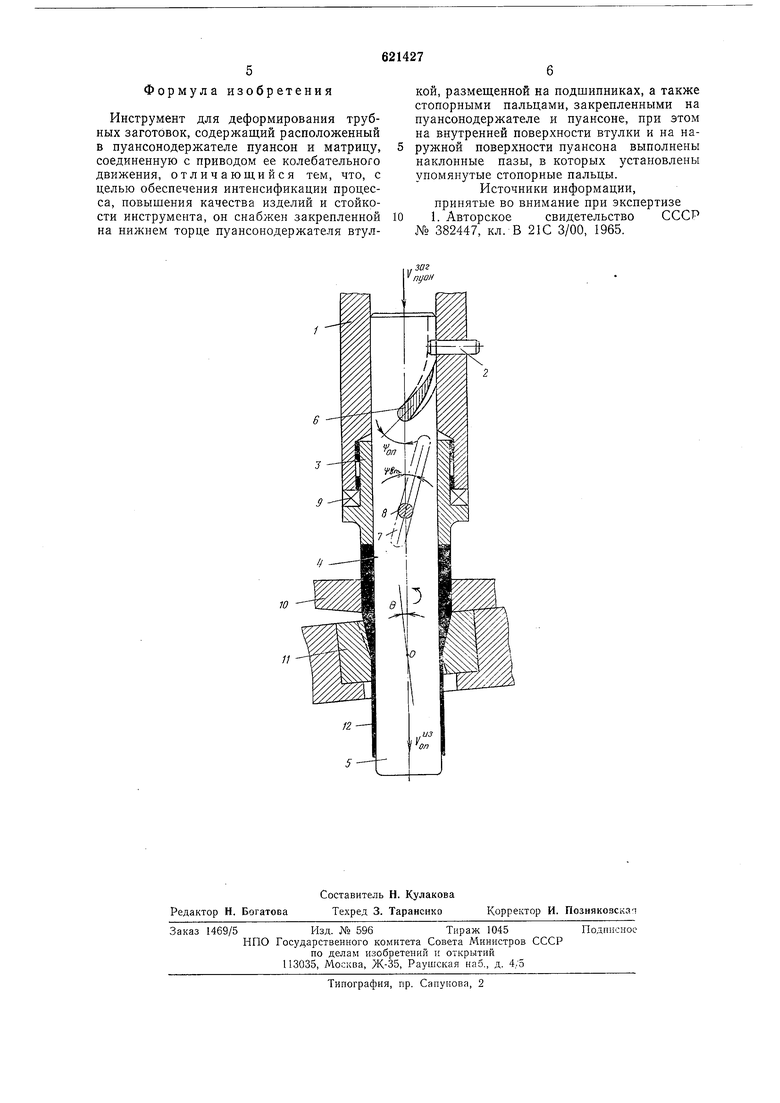

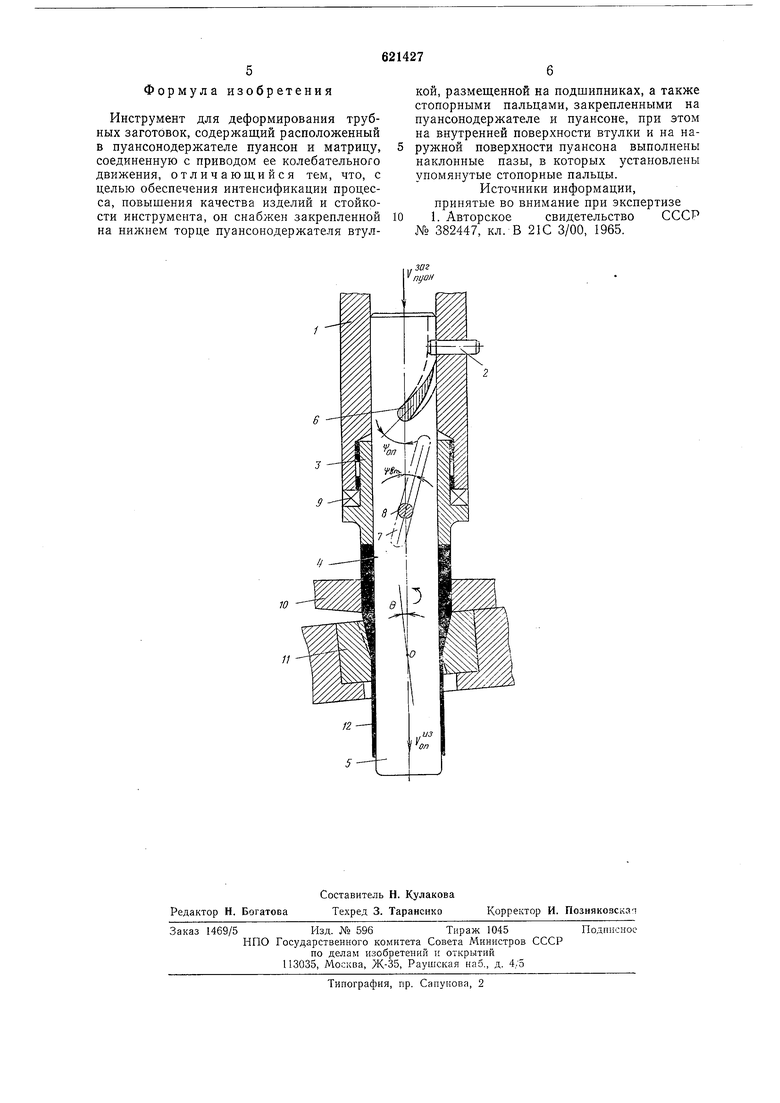

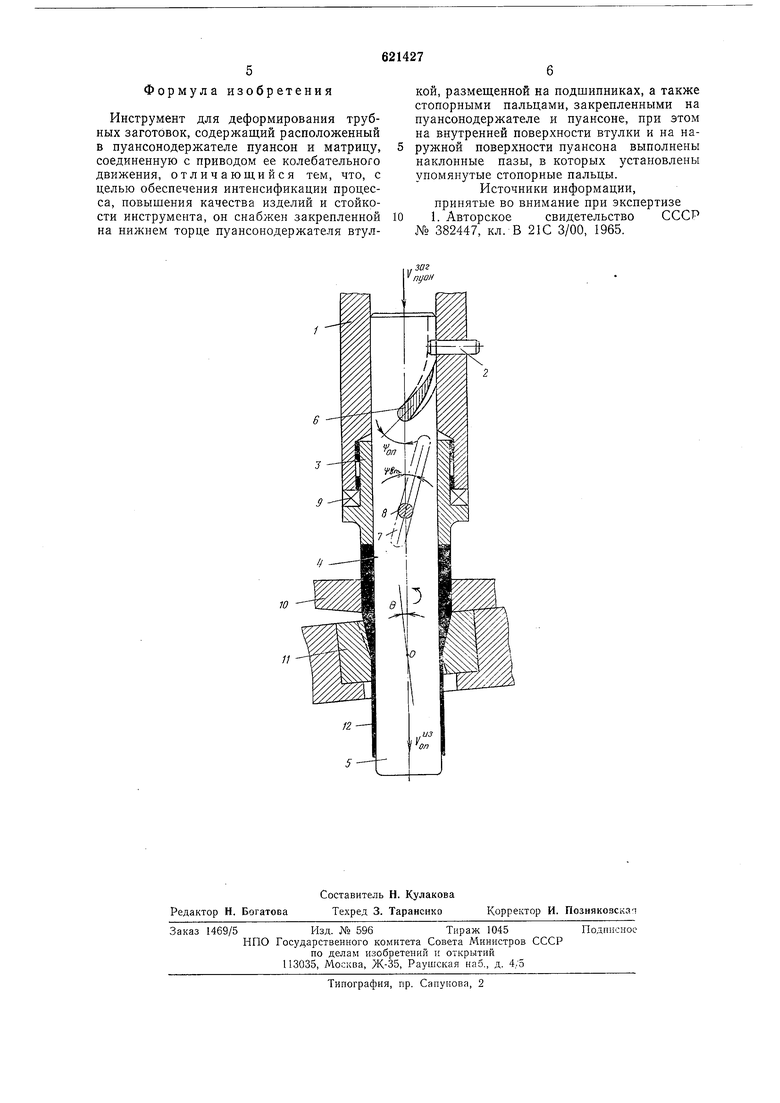

На чертеже представлен инструмент для деформирования трубной заготовки в обкатывающейся матрице.

Нуансонодержатель 1 со стопорным пальцем 2 движется со скоростью ползуна пресса 1/пуан и через втулку 3 передает осевое усилие заготовке 4. Верхняя часть пуансона 5 и втулка 3 снабжены условно наклоненными пазами 6 и 7 с углами наклона и iffiT- Причем паз 6 выполнен на верхней части пуансона, а паз 7 - на внутренней поверхности втулки 3. Соответствующие пазам стопорные пальцы 2 и 8 размещены в пуансонодержателе 1 и в теле пуансона 5. При работе устройства стопорный палец 2 отпосительно пуапсонодержателя 1 неподвижен, а стопорный палец 8 движется вместе с пуансоном 5. Втулка 3 снабжена подшипниковой группой 9 и может свободно поворачиваться внутри пуансонодержателя 1. Своим нижним торцом втулка 3 передает осевое усилие пресса трубной заготовке 4, которая, прорсодя через направляющую втулку 10 попадает в обкатывающуюся матрицу 11. На выходе из деформирующей матрицы получаемое

изделие 12 движется вместе с пуансоном 5. Работает инструмент следующим образом.

В исходном положении трубная заготовка 4 устанавливается в направляющую втулку 10. Пуансон 5 в исходном положении выходит из втулки 3 на расстояние, несколько превышающее длину исходной трубной заготовки. При опускании пуансонодержателя 1 пуансон 5 нроходит сквозь заготовку до упора толкающей втулки 3 в торец заготовки. С этого момента начинается деформация заготовки в качающейся матрице 11. Изделие 12 имеет меньщую толщину стенки и соответственно большую длину, нричем оно плотно сидит на пуансоне 5. Скорость выхода металла из обкатывающегося инструмета 1/оп превышает скорость движения заготовки и пуансонодержателя на величину, зависимую от степени деформации. Если бы пуансон 5 был выполнен заодно с пуансонодержателем (или закреплен в нем), то деформируемый металл вынужден был бы, преодолевая значительное контактное трение, опережать нуансон. При подвижном пуансоне, как это сделано в предлагаемом инструменте, носледний движется вместе с деформируемым металлом (Уизд ). Следует иметь в виду, что при деформации обкатывающимся иьструментом и заготовка и изделие на выходе из него, получают угловые смещения за каждый цнкл обкатывания. Свободно размещенный внутри инструментодержателя пуансон и втулка на подшипниках не нрепятствуют естественному повороту (вращению) как изделия, так и заготовки. Если верхнюю часть пуансона снабдить фигурным пазом (как это показано на чертеже) , то с помощью стопорного пальца 2 пуансон будет при осевом смещении вместе с деформируемым металлом еще и поворачиваться с определенной скоростью, зависящей от угла ijJon. При условии, когда фоп больше угла естественного поворота деформируемого металла, принудительный поворот оправки будет интенсифицировать течение металла в очаге деформации. Чтобы обеспечить пеобходимое вращение заготовки перед входом в очаг деформации, соответствующий фигурный паз выполнен на толкающей втулке 3, а пуансон 5 снабжен стопорным пальцем 8. Угол наклона фвт фигурного паза 7 должен превышать угол естественного поворота заготовки перед входом в обкатывающийся инструмент.

Применение предлагаемого инструмента интенсифицирует процесс деформации, повыщает качество поверхности получаемых изделий и стойкость инструмента.

Отдельные элементы инструмента опро6oBaiibi в лабораторных условиях.

Формула изобретения

Инструмент для деформирования трубных заготовок, содержащий расположенный в пуансонодержателе пуансон и матрицу, соединенную с приводом ее колебательного движения, отличающийся тем, что, с целью обеспечения интенсификации процесса, повышения качества изделий и стойкости инструмента, он снабжен закрепленной на нижнем торце пуансонодержателя втул/;

кой, размещенной на подшипниках, а также стопорными пальцами, закрепленными на пуансонодержателе и пуансоне, при этом на внутренней поверхности втулки и на наружной поверхности пуансона выполнены наклонные пазы, в которых установлены упомянутые стопорные пальцы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 382447, кл. В 21С 3/00, 1965.

заг

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРЕННЕЙ НАСЕЧКИ ТРУБНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2693666C2 |

| Способ сферодвижной штамповки полых деталей | 1986 |

|

SU1430147A1 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Способ изготовления изделий | 1987 |

|

SU1417966A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ | 1991 |

|

RU2021059C1 |

| Устройство для деформирования трубчатых заготовок | 1980 |

|

SU944715A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

Авторы

Даты

1978-08-30—Публикация

1976-09-01—Подача