усилия прессования, выполненным, например, в виде установленного соосно с пуансоном поршневого силового .цилиндра, и механизмом для настройки длины вытяжки с утонением стенки, выполненным в виде цилиндра - .компенсатора переменного объема, у которого полость соединена со штоковой полостью поршневого силового цилиндра.

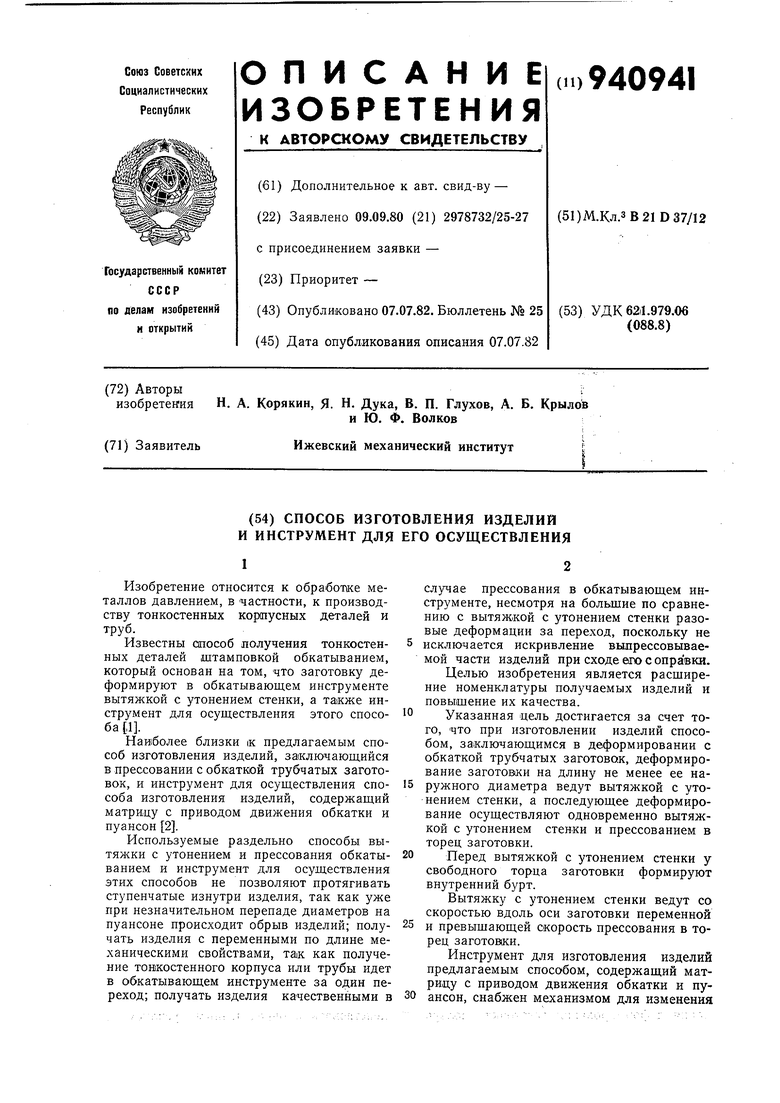

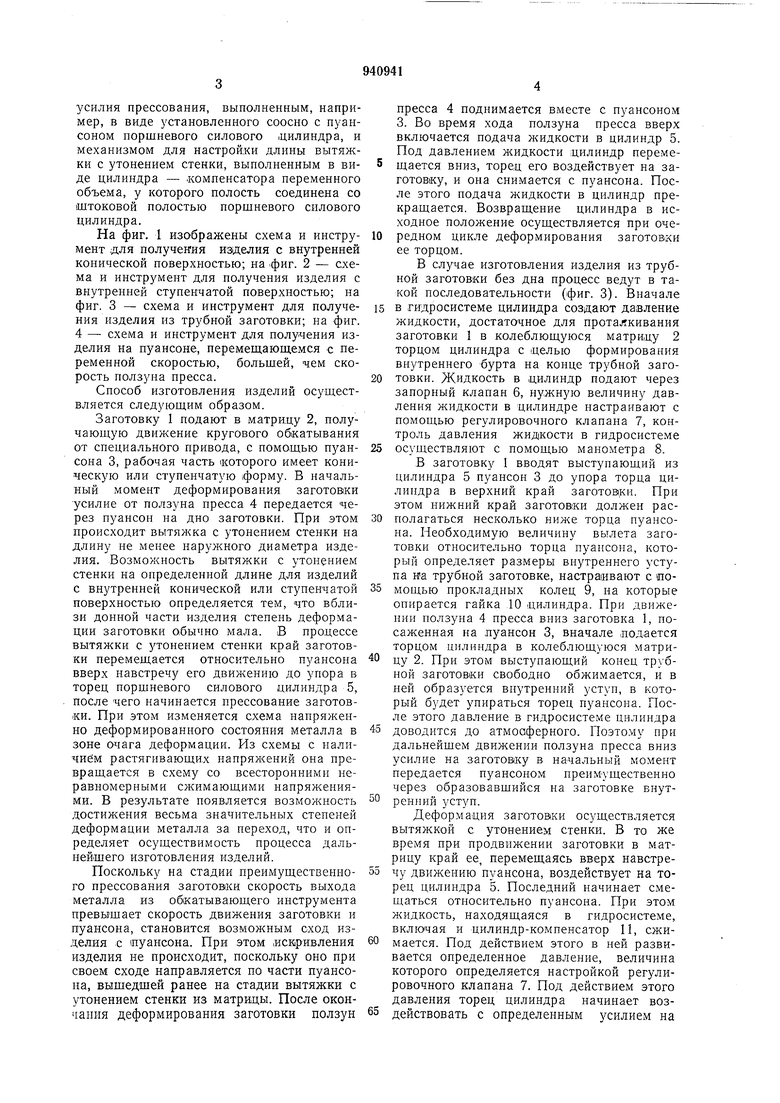

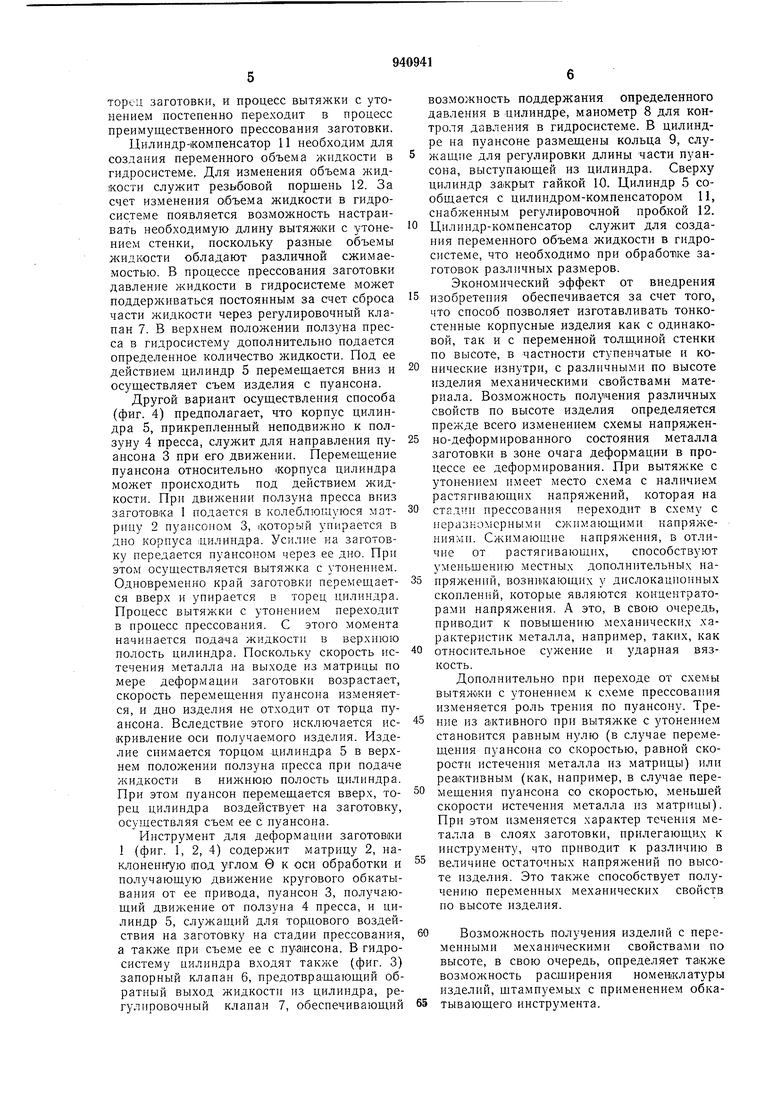

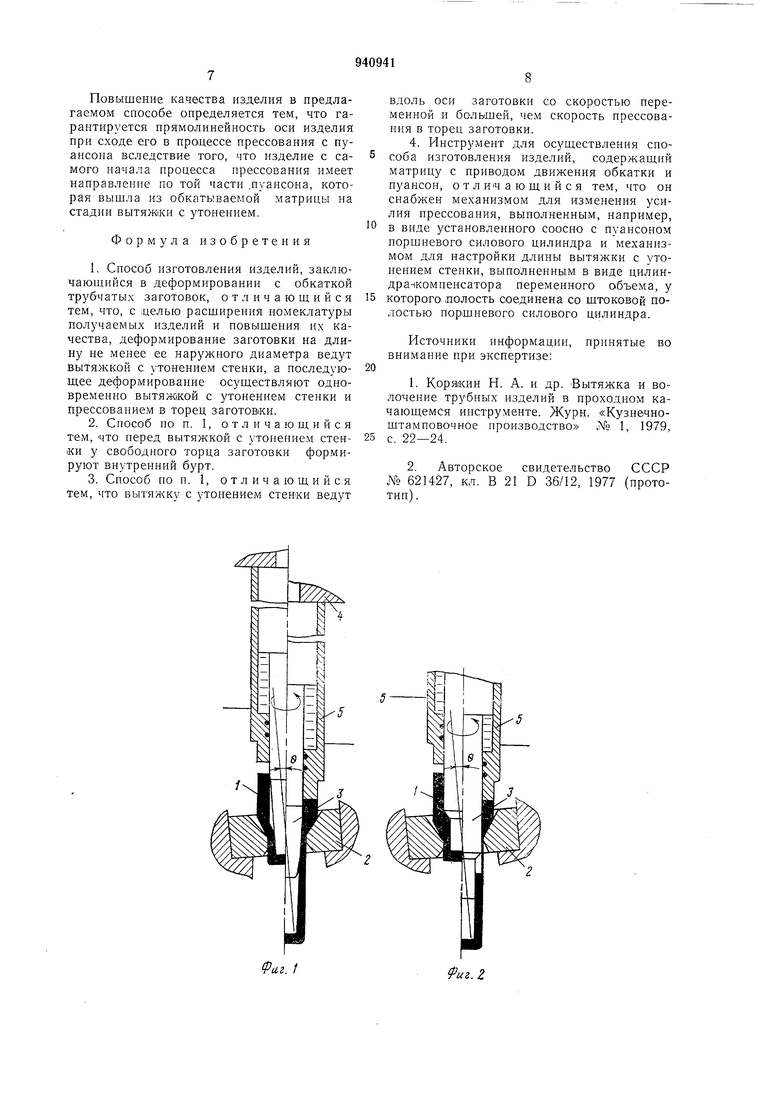

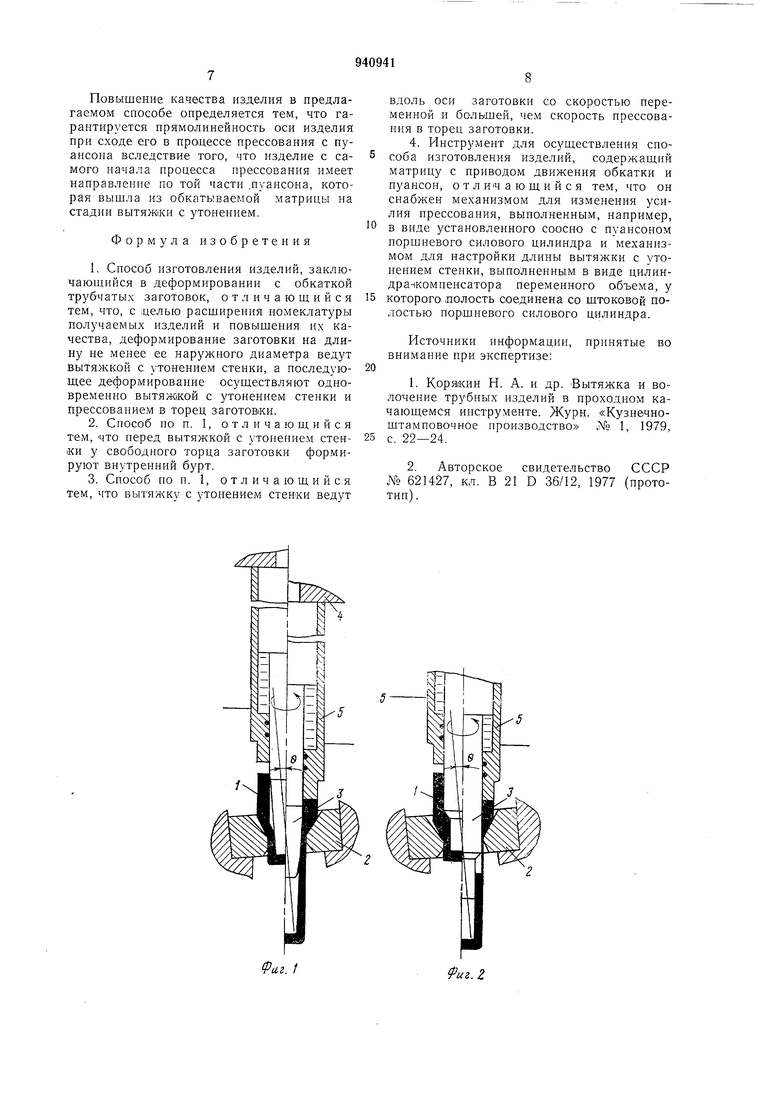

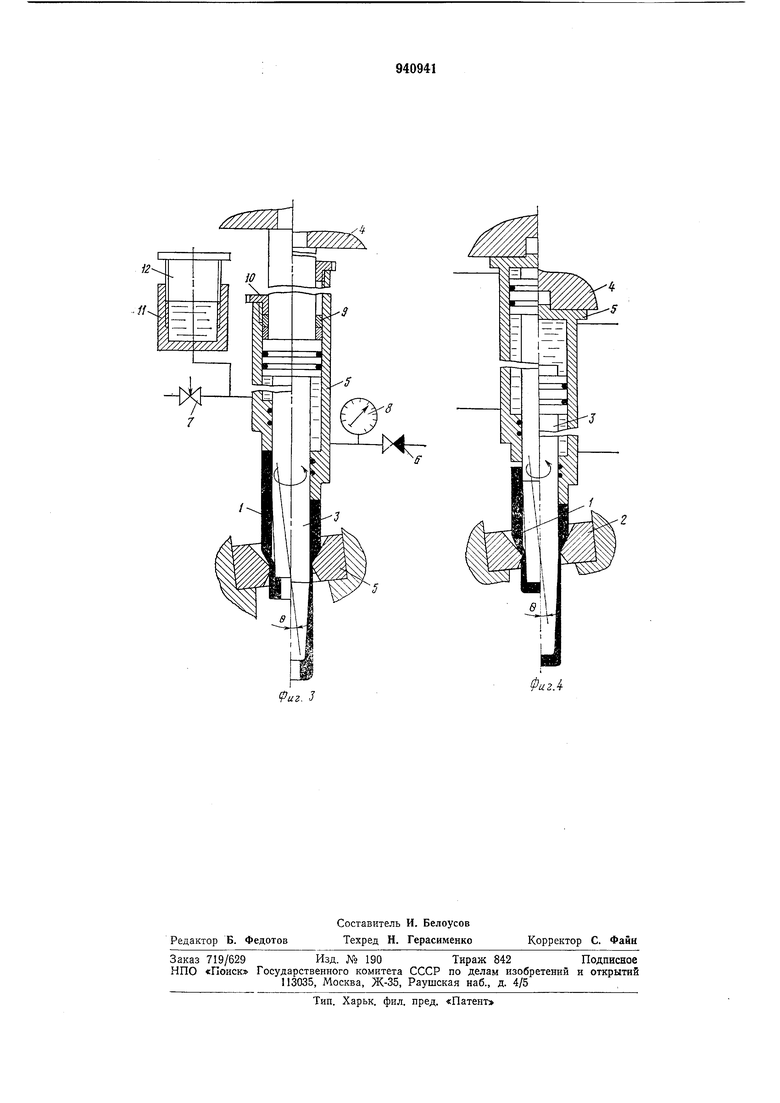

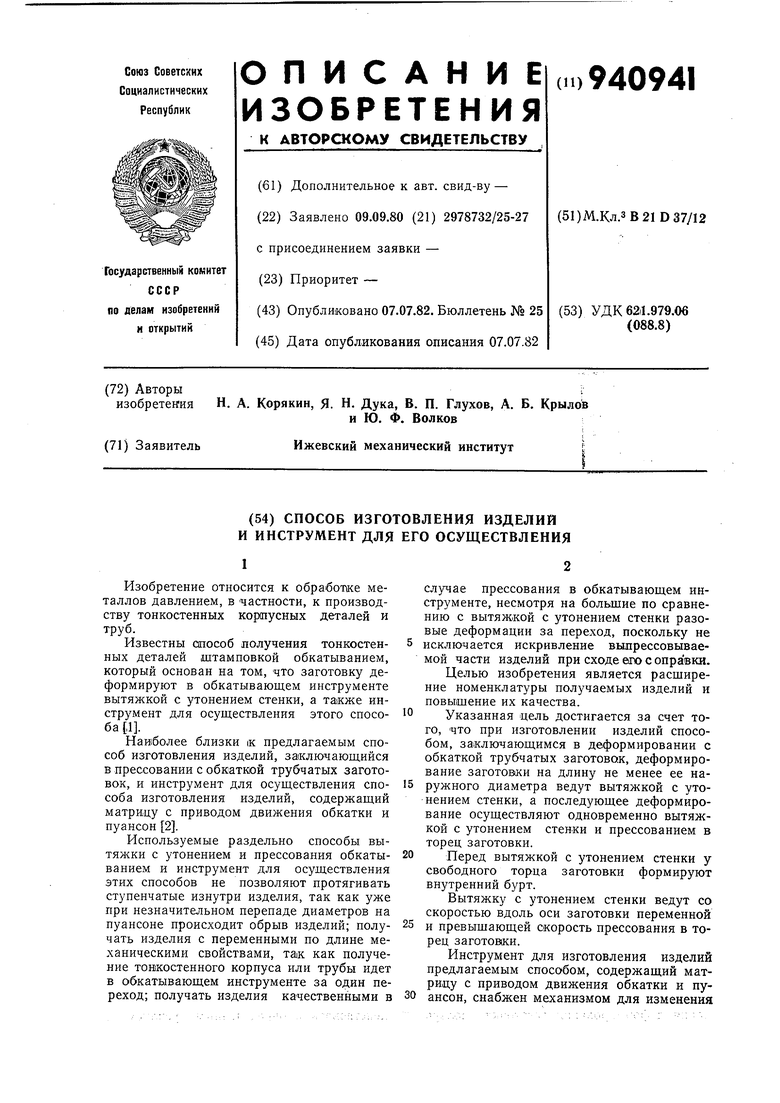

На фиг. 1 изображены схема и инструмент .для получения изделия с внутренней конической поверхностью; на фиг. 2 - схема и инструмент для получения изделия с внутренней ступенчатой поверхностью; на фиг. 3 - схема и инструмент для получения изделия из трубной заготовки; на фиг. 4 - схема и инструмент для получения изделия на пуансоне, перемеш.ающемся с переменной скоростью, большей, чем скорость ползуна пресса.

Способ изготовления изделий осуществляется следуюш,им образом.

Заготовку I подают в матрицу 2, получающую движение кругового обкатывания от специального привода, с помощью пуансона 3, рабочая часть которого имеет коническую или ступенчатую форму. В начальный момент деформирования заготовки усилие от ползуна пресса 4 передается через пуансон на дно заготовки. При этом происходит вытяжка с утонением стенки на длину не менее наружного диаметра изделия. Возможность вытяжки с утонением стенки на определенной длине для изделий с внутренней конической или ступенчатой поверхностью определяется тем, что вблизи донной части изделия степень деформации заготовки обычно мала. В процессе вытяжки с утонением стенки край заготовки перемещается относительно пуансона вверх навстречу его движению до упора в торец порщневого силового цилиндра 5, после чего начинается прессование заготовки. При этом изменяется схема напряженно деформированного состояния металла в зоне очага деформации. Из схемы с наличием растягивающих напряжений она превращается в схему со всесторонними неравномерными сясимающими напряжениями. В результате появляется возможность достижения весьма значительных степеней деформации металла за переход, что и определяет осуществимость процесса дальнейшего изготовления изделий.

Поскольку на стадии преимущественного прессования заготовки скорость выхода металла из обкатывающего инструмента превышает скорость движения заготовки и пуансона, становится возможным сход изделия с пуансона. При этом искривления изделия не происходит, поскольку оно при своем сходе направляется по части пуансона, выщедшей ранее на стадии вытяжки с утонением стенки из матрицы. После оконшпия деформирования заготовки ползун

пресса 4 поднимается вместе с пуансоном 3. Во время хода ползуна пресса вверх включается подача жидкости в цилиндр 5. Под давлением жидкости щилиндр перемещается вниз, торец его воздействует на заготовку, и она снимается с пуансона. После этого подача жидкости в цилиндр прекращается. Возвращение цилиндра в исходное положение осуществляется при очередном цикле деформирования заготовки ее торцом.

В случае изготовления изделия из трубной заготовки без дна процесс ведут в такой последовательности (фиг. 3). Вначале

в гидросистеме цилиндра создают давление жидкости, достаточное для проталкивания заготовки 1 в колеблющуюся матри,цу 2 торцом цилиндра с щелью формирования внутреннего бурта на конце трубной заготовки. Жидкость в цилиндр подают через запорный клапан 6, нужную величину давления жидкости в цилиндре настраивают с помощью регулировочного клапана 7, контроль давления жидкости в гидросистеме

осуществляют с помощью манометра 8.

В заготовку 1 вводят выступающий из цилиндра 5 пуансон 3 до упора торца цилиндра в верхний край заготовки. При этом нижний край заготовки должен располагаться несколько ниже торца пуансона. Необходимую величину вылета заготовки относительно торца пуансона, который определяет размеры впутреннего уступа иа трубной заготовке, настраивают с ломощью прокладных колец 9, на которые опирается гайка 10 цилиндра. При движении ползуна 4 пресса вниз заготовка 1, посаженная на пуансон 3, вначале подается торцом цилиндра в колеблющуюся матрицу 2. При этом выступающий конец трубной заготовки свободно обжимается, и в ней образуется внутренний уступ, в который будет упираться торец пуансона. После этого давление в гидросистеме цилиндра

доводится до атмосферного. Поэтому при дальнейщем движении ползуна пресса вниз усилие на заготовку в начальный момент передается пуансоном преиМущественно через образовавщийся на заготовке внутренний уступ.

Деформация заготовки осуществляется вытяжкой с утонением стенки. В то же время при продвижении заготовки в матрицу край ее, перемещаясь вверх навстречу движению пуансона, воздействует на торец цилиндра 5. Последний начинает смещаться относительно пуансона. При этом жидкость, находящаяся в гидросистеме, включая и цилиндр-компенсатор 11, сжимается. Под действием этого в ней развивается определенное давление, величина которого определяется настройкой регулировочного клапана 7. Под действием этого давления торец цилиндра начинает воздействовать с определенным усилием на

торец заготовки, и процесс вытял ки с утонением постепенно переходит в процесс преимущественного прессования заготовки. Цилиндр-компенсатор 11 необходим для создания переменного объема жидкости в гидросистеме. Для изменения объема жидкости служит резьбовой поршень 12. За счет изменения объема жидкости в гпдросистеме появляется возможность настраивать необходимую длину вытяж1ки с утонением стенки, поскольку разные объемы жидкости обладают различной сжимаемостью. В процессе прессования заготовки давление жидкости в гидросистеме может поддерживаться постоянным за счет сброса части жидкости через регулировочный клапан 7. В верхнем положении ползуна пресса в гидросистему дополнительно подается определенное количество жидкости. Под ее действием цилиндр 5 перемещается вниз и осуществляет съем изделия с пуапсона.

Другой вариант осуществления способа {фиг. 4) предполагает, что корпус цилиндра 5, прикрепленный неподвижно к ползуну 4 пресса, служит для направления пуансона 3 при его движении. Перемещение пуансона относительно «орпуса цилиндра может происходить под действием жидкости. При ползуна пресса вниз заготовка 1 подается в колеблющуюся матррщу 2 пуансоном 3, (который упирается в дно корпуса цилиндра. Усилие на заготовку передается пуансоном через ее дно. При этом осуществляется вытяжка с утонением. Одновременно край заготовки перемещается вверх и упирается в торец цилиндра. Процесс вытяжки с утонепием переходит в процесс прессования. С этого момента начинается подача жидкости в верхнюю полость цилиндра. Поскольку скорость истечения металла на выходе из матрицы по мере деформации заготовки возрастает, скорость перемещения пуансона изменяется, и дно изделия не отходит от торца пуансона. Вследствие этого исключается искривление оси получаемого изделия. Изделие снимается торцом цилиндра 5 в верхнем положении ползуна пресса при подаче жидкости в нижнюю полость цилиндра. При этом пуансон перемещается вверх, торец цилиндра воздействует на заготовку, осуществляя съем ее с пуансона.

Инструмент для деформации заготовки I (фиг. 1, 2, 4) содержит матрицу 2, наклоненную иод углом в к оси обработки и получающую движение кругового обкатывания от ее привода, пуансон 3, получающий движение от ползуна 4 пресса, и цилиндр 5, служаи ий для торцового воздействия на заготовку на стадии прессования а также при съеме ее с пуансона. В гидросистему цилиндра входят также (фиг. 3) запорный клапан 6, предотвращающий обратный выход жидкости из цилиндра, регулировочный клапан 7, обеспечивающий

возможность поддержания определенного давления в цилиндре, манометр 8 для контроля давления в гидросистеме. В цилиндре на пуансоне размещены кольца 9, служащие для регулировки длины части пуансона, выступающей из цилиндра. Сверху цилиндр закрыт гайкой 10. Цилиндр 5 сообщается с цилиндром-компенсатором 11, снабженным регулировочной пробкой 12.

Цилиндр-компенсатор для создания переменного объема жидкости в гидросистеме, что необходимо при обработке заготовок различных размеров.

Экономический эффект от внедрения

изобретения обеспечивается за счет того, что способ позволяет изготавливать тонкостенные корпусные изделия как с одинаковой, так и с переменной толщиной стеики по высоте, в частности ступенчатые и конические изнутри, с различными по высоте изделия механическими свойствами материала. Возмол ность получения различных свойств по высоте изделия определяется прежде всего изменением схемы напряженно-деформированного состояния металла заготовки в зоне очага деформации в процессе ее деформирования. При вытяжке с утонением имеет место схема с наличием растягивающих напряжений, которая на

стадии прессования переходит в схему с неравномерными сжимающими напрял ениями. Сжимающие напряжения, в отличие от растягиваюпхих, способствуют уменьшению местных дополнительных напрял ений, возникающих у дислокационных скоплений, которые являются концентраторами напрялчения. А это, в свою очередь, приводит к повыщению механических характеристик металла, например, таких, как

относительное и ударная вязкость.

Дополнительно при переходе от схемы вытял 1ки с утонением к схеме прессования изменяется роль трения по пуаисону. Трение из активного при вытяжке с утонением становится равным нулю (в случае перемещения пуансона со скоростью, равной скорости истечения металла из матрицы) или реактивным (как, например, в случае перемещения пуансона со скоростью, Л1еиьшей скорости истечения металла из матрицы). При этом изменяется характер течения металла в слоях заготовки, прилегающих к инструменту, что приводит к различию в

величине остаточных наирял ений по высоте изделия. Это также способствует получению переменных механических свойств по высоте изделия.

Возможность получения изделий с переменными механическими свойствами по высоте, в свою очередь, определяет также возможность расширения номенклатуры изделий, штампуемых с применением обкатывающего инструмента.

Повышение качества изделия в предлагаемом споеобе определяется тем, что гарантируется прямолинейность оси изделия при сходе его в пропессе прессования с пуансона вследствие того, что изделие с самого начала процесса прессования имеет направление по той частн .пуансона, которая вышла из обкатываемой матрицы на стадии ВЫТЯЖ1КИ с утонением.

Формула изобретения

1.Способ изготовления изделий, заключающийся в деформированни с обкаткой трубчатых заготовок, отличающийся тем, что, с щелью расщирения номеклатуры получаемых изделий и повышения их качества, деформирование заготовки на длину не менее ее наружного диаметра ведут вытяжкой с утонением стенки, а последующее деформирование осуществляют одновременно вытяж(кой с утонением стенки и прессованием в торец заготов1ки.

2.Способ по п. 1, отличающийся тем, что перед вытяжкой с утонением стенки у свободного торца заготовки формируют внутренний бурт.

3.Снособ по п. 1, отличающийся тем, что вытяжку с утонением стенки ведут

вдоль оси заготовки со скоростью переменной и большей, чем скорость прессования в торец заготовки.

4. Инструмент для осуществления способа изготовления изделий, содержащий матрицу с приводом движения обкатки и нзансон, отличающийся тем, что он снабжен механизмом для изменення усилия прессования, выполненным, например, в виде установленного соосно с пуансоном поршневого силового цилиндра и механизмом для настройки длины вытяжки с утонением стенки, выполненным в виде цилиндранкомпенсатора переменного объема, у которого полость соединена со щтоковой полостью поршневого силового цилиндра.

Источники информацнн, принятые во внимание при экспертизе:

1.Корякин Н. А. и др. Вытяжка и волочение трубных изделий в проходном качающемся инструменте. Журн. «Кузнечноштамповочное производство .Ng 1, 1979,

с. 22-24.

2.Авторское свидетельство СССР № 621427, кл. В 21 D 36/12, 1977 (прототин).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| Способ изготовления изделий | 1987 |

|

SU1417966A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОБКАТЫВАНИЕМ | 1991 |

|

RU2021060C1 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| Инструмент для деформирования трубных заготовок | 1976 |

|

SU621427A1 |

| Способ изготовления изделий | 1990 |

|

SU1726104A2 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ РАВНОПРОХОДНОГО ПАТРУБКА В ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКЕ | 2004 |

|

RU2304032C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

(риг. 3

Фаг Л

Авторы

Даты

1982-07-07—Публикация

1980-09-09—Подача