ф

Од

14)

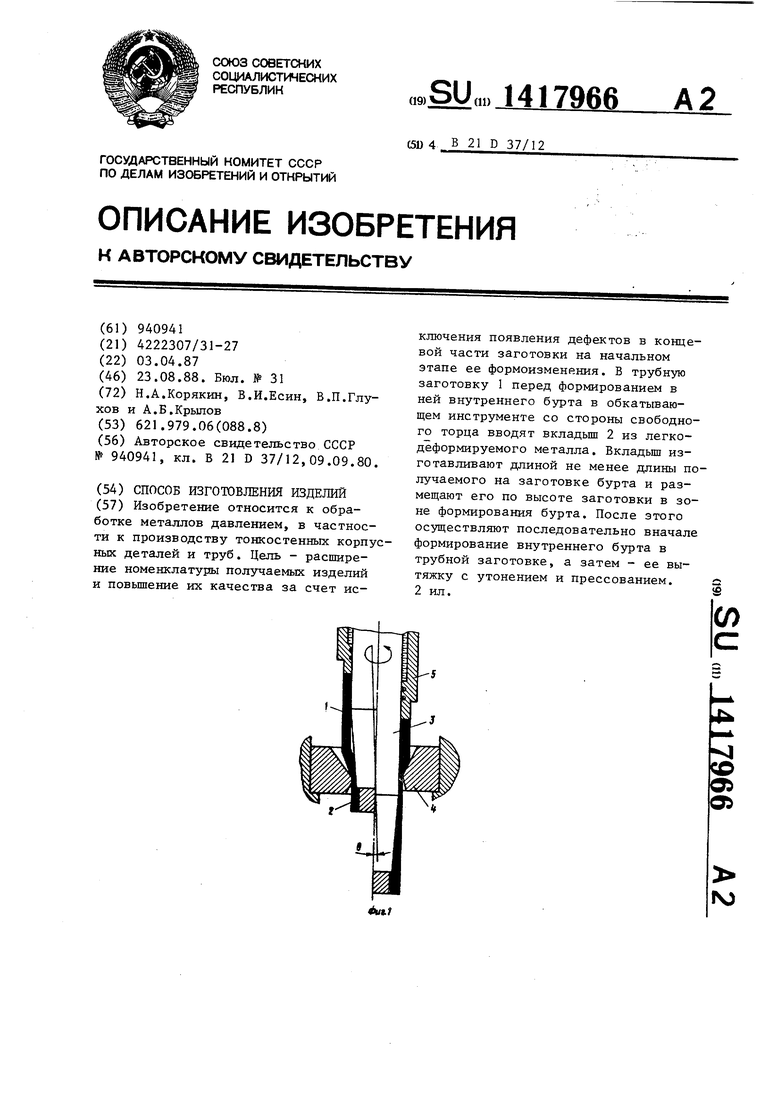

Изобретение относится к обработке металлов давлением, точнее к способам изготовления тонкостенных деталей и труб штамповкой обкатьшани- ем, и является усовершенствованием способа по авт.ев № 940941.

Цель изобретения - расширение технологических возможностей и повышение качества изделий.

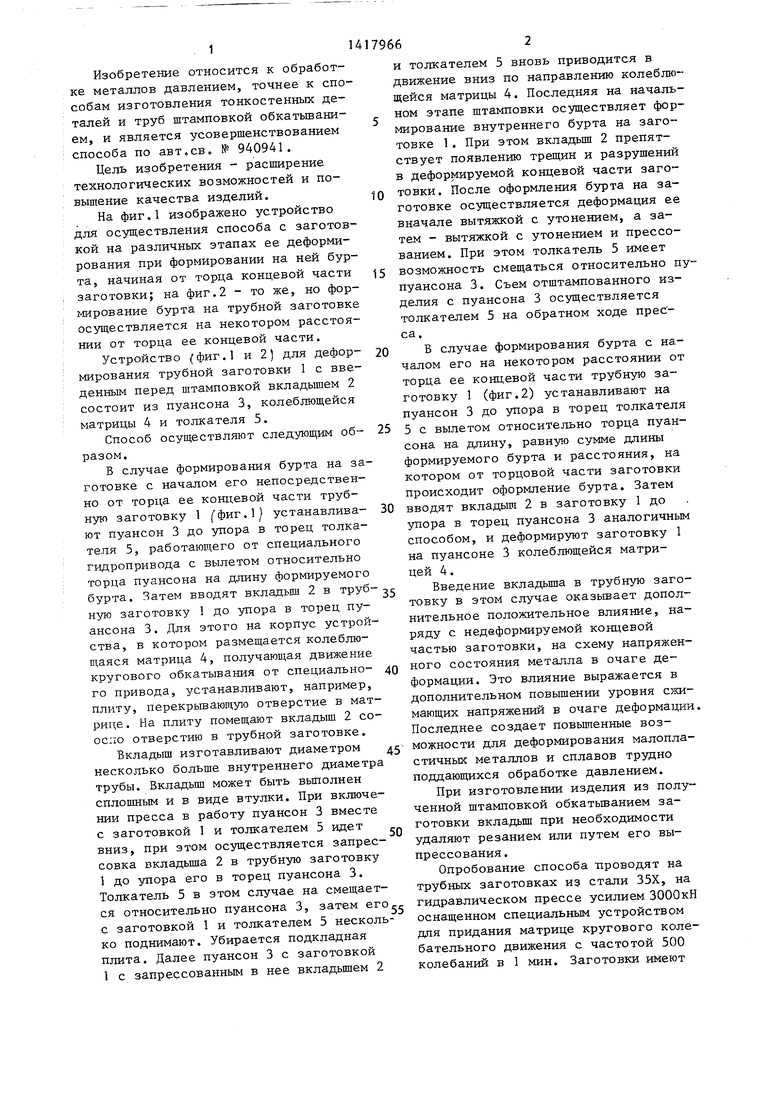

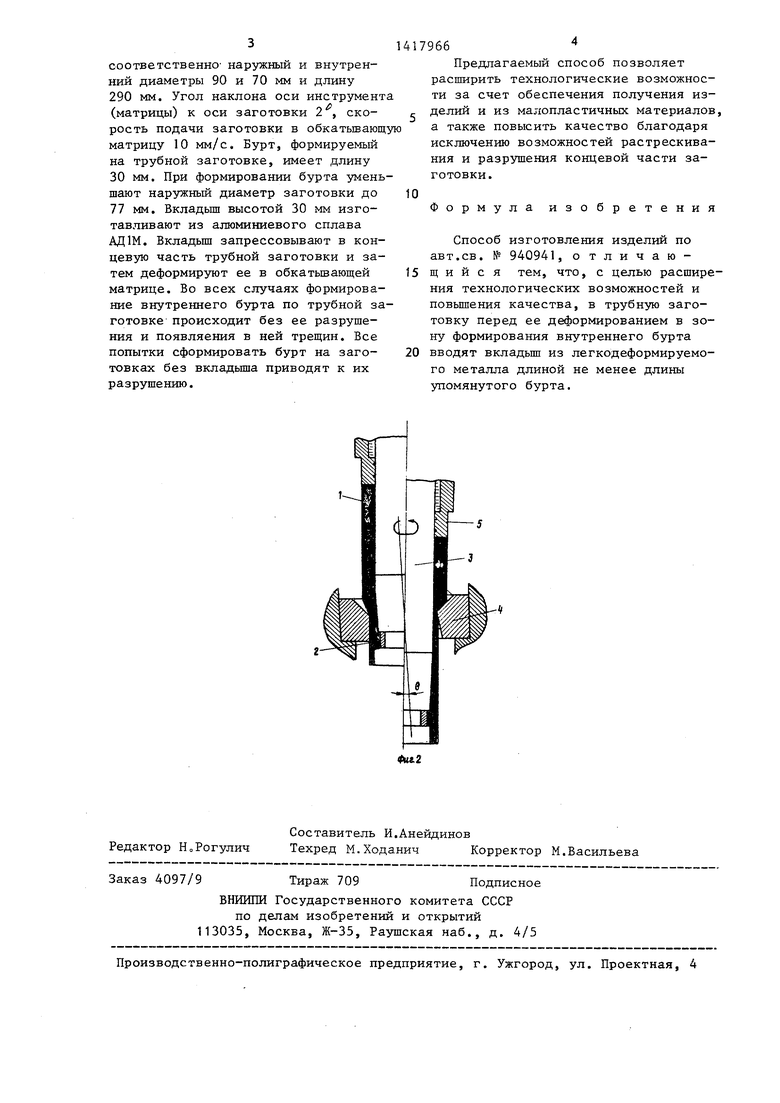

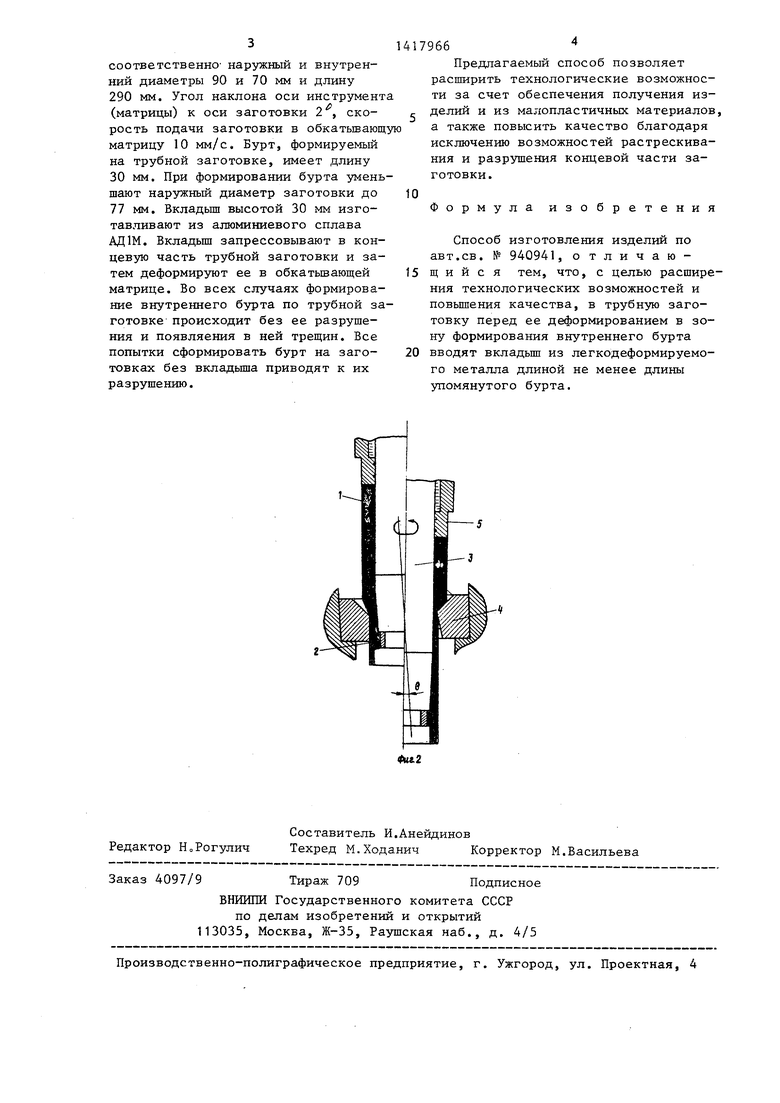

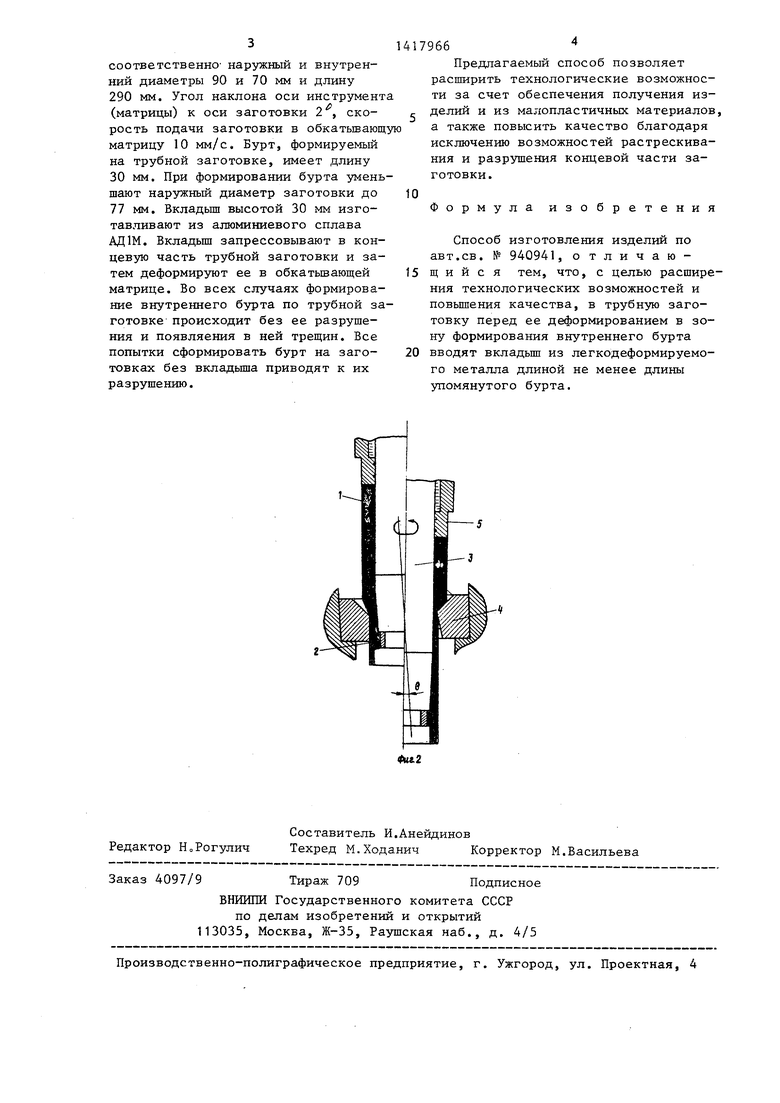

На фиг.1 изображено устройство для осуществления способа с заготовкой на различных этапах ее деформирования при формировании на ней бурта s начиная от торца концевой части заготовки; на фиг.2 - то же, но формирование бурта на трубной заготовке осуществляется на некотором расстоянии от торца ее концевой части.

Устройство (фиг.1 и 2 для деформирования трубной заготовки 1 с введенным перед штамповкой вкладьшюм 2 состоит из пуансона 3, колеблющейся матрицы 4 и толкателя 5.

Способ осуществляют следующим образом.

В случае формирования бурта на заготовке с началом его непосредственно от торца ее концевой части трубную заготовку 1 ( фиг.1| устанавливают пуансон 3 до упора в торец толкателя 5, работающего от специального гидропривода с вылетом относительно торца пуансона на длину формируемого бурта. Затем вводят вкладыш 2 в труб ную заготовку 1 до упора в торец пуансона 3. Для этого на корпус устройства, в котором размещается колеблющаяся матрица 4, получающая движение кругового обкатывания от специально- го привода, устанавливают, например, плиту, перекрываюп(ую отверстие в матрице . На плиту помещают вкладыш 2 со ос:ю отверстию в трубной заготовке.

Вкладьш изготавливают диаметром несколько больше внутреннего диаметр трубы. Вкладыш может быть выполнен сплошным и в виде втулки. При включении пресса в работу пуансон 3 вместе с заготовкой 1 и толкателем 5 идет вниз, при этом осуществляется запрессовка вкладьш1а 2 в трубную заготовку 1 до упора его в торец пуансона 3. Толкатель 5 в этом случае на смещается относительно пуансона 3, затем ег с заготовкой 1 и толкателем 5 несколко поднимают. Убирается подкладная плита. Далее пуансон 3 с заготовкой 1 с запрессованным в нее вкладьш1ем 2

0

5

0

5

0

5 0

5 г

и толкателем 5 вновь приводится в движение вниз по направлению колеблющейся матрицы 4. Последняя на начальном этапе штамповки осзпцествляет формирование внутреннего бурта на заготовке 1 . При этом вкладьш 2 препятствует появлению трещин и разрушений в деформируемой концевой части заготовки. После оформления бурта на заготовке осуществляется деформация ее вначале вытяжкой с утонением, а затем - вытяжкой с утонением и прессованием. При этом толкатель 5 имеет возможность смещаться относительно пу- пуансона 3. Съем отштампованного изделия с пуансона 3 осуществляется толкателем 5 на обратном ходе пресса.

В случае формирования бурта с началом его на некотором расстоянии от торца ее концевой части трубную заготовку 1 (фиг.2) устанавливают на пуансон 3 до упора в торец толкателя 5 с вылетом относительно торца пуансона на длину, равную сумме длины формируемого бурта и расстояния, на котором от торцовой части заготовки происходит оформление бурта. Затем вводят вкладыш 2 в заготовку 1 до упора в торец пуансона 3 аналогичным способом, и деформируют заготовку 1 на пуансоне 3 колеблющейся матрицей 4.

Введение вкладьш1а в трубную заготовку в этом случае оказывает дополнительное положительное влияние, наряду с недеформируемой концевой частью заготовки, на схему напряженного состояния металла в очаге деформации. Это влияние выражается в дополнительном повышении уровня охи- мающих напряжений в очаге деформации. Последнее создает повышенные возможности для деформирования малопластичных металлов и сплавов трудно поддающихся обработке давлением.

При изготовлении изделия из полученной штамповкой обкатыванием заготовки вкладьш при необходимости удаляют резанием или путем его вы- прессования.

Опробование способа проводят на трубных заготовках из стали 35Х, на гидравлическом прессе усилием ЗОООкН оснащенном специальным устройством для придания матрице кругового колебательного движения с частотой 500 колебаний в 1 мин. Заготовки имеют

3

соответственно наружный и внутренний диаметры 90 и 70 мм и длину 290 мм. Угол наклона оси инструмента (матрицы) к оси заготовки 2 , скорость подачи заготовки в обкатьшающу матрицу 10 мм/с. Бурт, формируемый на трубной заготовке, имеет длину 30 мм. При формировании бурта уменьшают нарзгжный диаметр заготовки до 77 мм. Вкладьш высотой 30 мм изготавливают из алюминиевого сплава АД1М. Вкладыш запрессовывают в концевую часть трубной заготовки и затем деформируют ее в обкатьшающей матрице. Во всех случаях формирование внутреннего бурта по трубной заготовке происходит без ее разрушения и появляения в ней трещин. Все попытки сформировать бурт на заготовках без вкладьш1а приводят к их разрушению.

417966

Предлагаемый способ позволяет расширить технологические возможности за счет обеспечения получения изделий и из малопластичных материалов, а также повысить качество благодаря исключению возможностей растрескивания и разрушения концевой части заготовки.

10

Формула изобретения

Способ изготовления изделий по авт.св. № 940941, о тличаюш; и и с я тем, что, с целью расширения технологических возможностей и повьш1ения качества, в трубную заготовку перед ее деформированием в зону формирования внутреннего бурта

вводят вкладьш из легкодеформируемого металла длиной не менее длины упомянутого бурта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Способ изготовления изделий | 1990 |

|

SU1726104A2 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2018397C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Штамп совмещенного действия | 1986 |

|

SU1342564A1 |

| Устройство формования вкладышей для ампул | 1985 |

|

SU1274961A2 |

Изобретение относится к обработке металлов давлением, в частности к производству тонкостенных корпусных деталей и труб. Цель - расширение номенклатуры получаемых изделий и повьшение их качества за счет исключения появления дефектов в концевой части заготовки на начальном этапе ее формоизменения. В трубную заготовку 1 перед формированием в ней внутреннего бурта в обкатывающем инструменте со стороны свободного торца вводят вкладьш 2 из легко- деформируемого металла. Вкладьш изготавливают длиной не менее длины получаемого на заготовке бурта и размещают его по высоте заготовки в зоне формирования бурта. После этого осуществляют последовательно вначале формирование внутреннего бурта в трубной заготовке, а затем - ее вытяжку с утонением и прессованием. 2 ил. о (Л

| Способ изготовления изделий и инструмент для осуществления способа изготовления изделий | 1980 |

|

SU940941A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1987-04-03—Подача