И оГретение относится к пищевой иромьшшенности, к мукомольно крупяной е.е отрасли5 в частности к устаяовкам для тепловой обработки зерна, и может быть использовано для пропаривания зерна гречихИ; овса, гороха и других культур.

Известна установка для тепловой обработки зерна, содержащая бункер предварительного подогрева зерна с установленным в нем с зазором к внутренней поверхности корпуса перфорированным цилиндром, расположенньй под бункером пропариватель sepHEj рекуперативный теплообменник соедкнеиный с нршней частью бункера дпя подвода нагретого ЧеплоносителяS и систему трубопроводов с запорно--регул1-фующей арматурой jlj .

Однако в данной установке не обеспечивается возможность эффект1- }зного нагрева зерна, так как ее конструктивное выполнение не позволяет поддерживать постоянную температуру теплоносителя.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является установка для тепловой обработки зерна, срдержащая бункер предварительного подогрева1 зерна, установленный над ним коллектор с вентилятором для отбора отработанного теплоносителя, пропариватель, паровую сушилку, буферный пароаккумулирующий сосуд, конденсатосборник и систему трубо- проводов с з апорно-регулирующей арматурой 2 .

Однако в известной установке не обеспечивается возможность интенсификации теплообмена и сохранения качества зерна, так как конструктивное вьшолнение установки не.позволяет улучшить равномерность предварительного подогрева зерна Кроме того, для обеспечения стабильной работы установки необходимы значительные тепло-энергозатраты.

Цель изобретения - интенсификаjjHH теплообмена и сохранение качества зерна путем улучшения равномерности предварительного его подогрева к снижение тепло-энергозатрат.

Указанная цель достигается тем, что в установке для тепловой обработки зернаэ содержащей бункер предварительного подогрева зерна, устаковленньп1 над ним коллектор с вентилятором для отбора отработанного теплоносителя5 пропариватель, паровую сушилку, буферный пароаккумулирующий сосуд, конденсатосборник и систему 5 трубопроводов с запорно-регулирующей арматурой,, бункер предварительного подогрева зерна снабжен рубашкой нагрева, образованной внутренней и наружной стенками бункера, и тепло0 обменными трубками, сообщенными с полостью рубащки нагрева и смонтированными внутри бункера по всей его высоте в шахматном порядке, причем ниже средней части бункера теплооб5 менные трубки расположены перпендикулАрно к трубкам верхней его части, при этом верхняя часть рубашки нагрева бункера соединена трубопроводом с нижней частью пароаккумулирующего

0 буферного сосуда, а нижняя часть бункера - с верхней частью паровой сушилки.

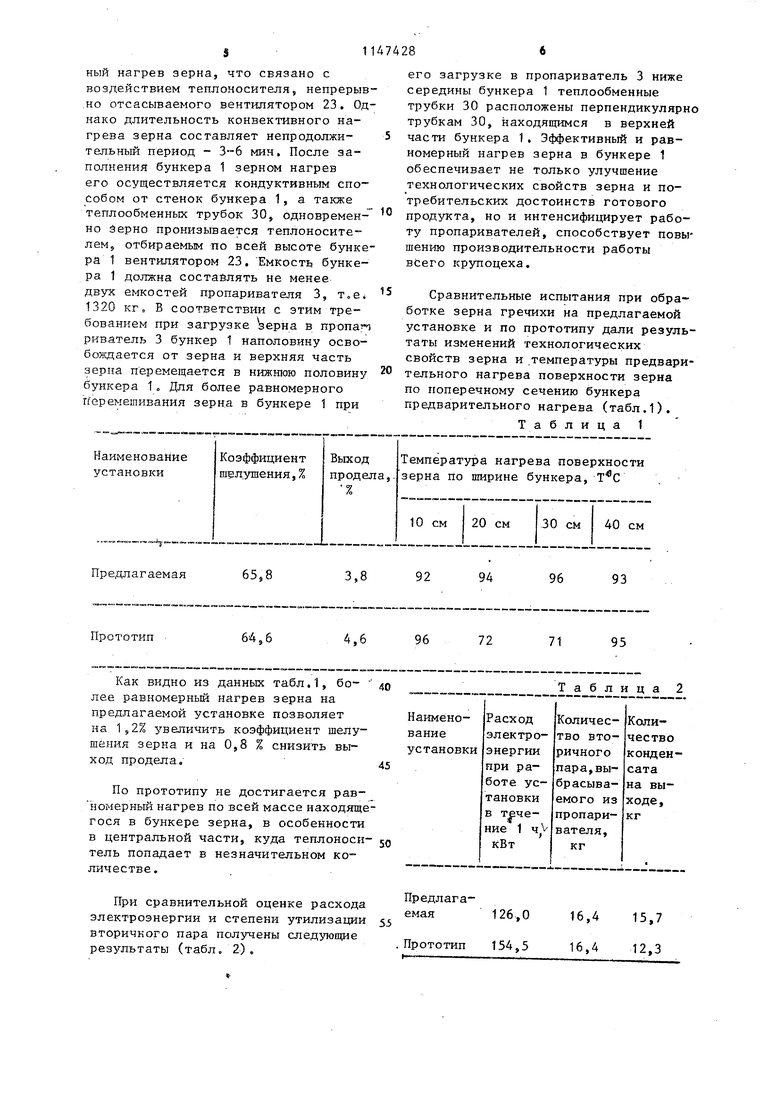

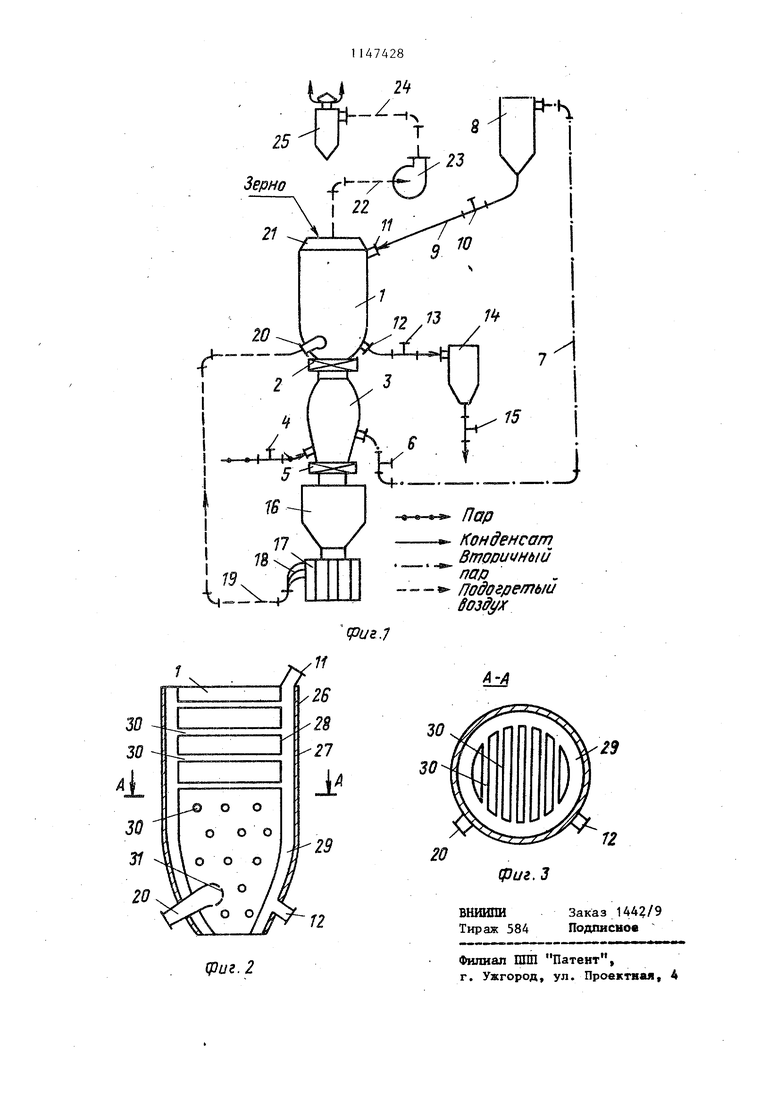

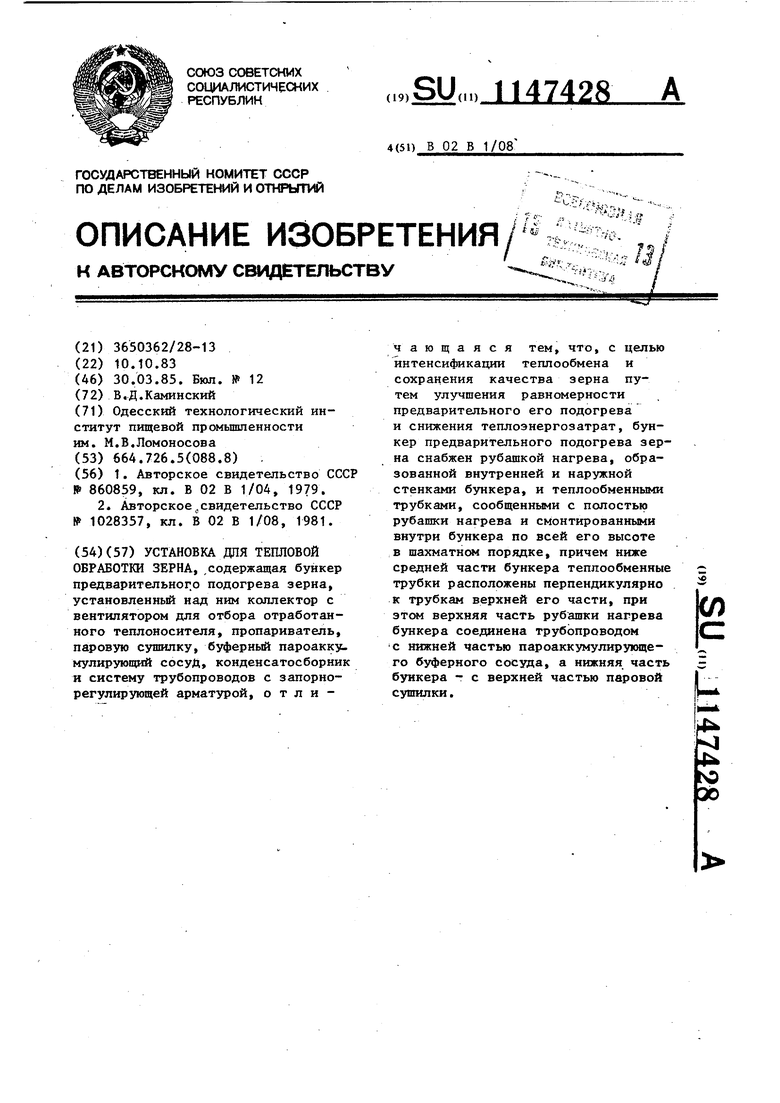

На фиг.1 схематически изображена установка для тепловой обработки зер5 на; на фиг.2 - бункер предварительного подогрева зернаj на фиг.З - раз- рез А-А на фиг.2.

Установка для тепловой обработки зерна включает бункер 1 предварителького подогрева зерна, загрузочный пробковый затвор 2, пропариватель 3, вентиль 4 подачи пара из центральной магистрали, разгрузочный пробковый затвор 5, вентиль 6 для вьшуска вторичного пара из пропаривателя 3, паропровод 7, буферньй пароаккумулирующий сосуд 8, паропровод 9 с вентилем 10 для регулировки количественной подачи конденсата через заливной патрубок 11 в бункер 1, сливной патрубок 12 бункера 1, вентиль 13 для регулировки количества слива отработанного конденсата в конденсатосбор- ник 14, вентиль 15 для сброса конденсата, надсушильный бункер 16, паровую сушилку 17 с конфузорами 18 для отбора отработанного теплоносителя по воздуховоду 19 и подачей его через диффузор 20 в нижнюю часть бункера 1, коллектор 21 для отбора теплоносителя из паровой сушилки 17, воздуховод 22, вентилятор 23 отбора теплоносителя, которым отработанный теплоноситель из бункера 1 по воздуховоду 24 через циклон 25 выбрасьгеает в атмосферу.

Бункер 1 предварительного подогрева зерна содержит корпус с тепло- 3 изоляцией 26. Внешняя 27 и внутренняя 28 стенки корпуса бункера 1, ме ду которыми имеется определенный за зор, образуют рубашку 29 нагрева. Внутри бункера 1 по всей его высоте в шахматном порядке смонтированы теплообменные трубки 30, сообщенные с полостью рубашки 29 и расположенные ниже средней части бункера перпендикулярно по отношению к трубкам его верхней части. На диффузоре 20 подачи теплоносителя имеется сетка 31, предотвращающая попадание в нег зерна. Установка для тепловой обработки зерна работает следующим образом.. Из бункера 1 предварительного подогрева зерна загрузочным пробковым затвором 2 зерно загружают в пропариватель 3, затем открывают вентиль 4 центральной магистрали и подают в пропариватель 3 насьщенный водяной пар до установленного давле ния. По истечении заданной экспозиции пропаривания зерна в пропарйв теле 3 открывают вентиль 6 и по паропроводу 7 вторичный пар направляю в буферный пароаккумулйрующий сосуд 8. Емкость последнего подбирают таким образом, чтобы обеспечить полный отбор вторичного пара с остаточ ным давлением 0,02 МПа в пропариват ле 3, выпуск зерна из которого (согласно паспорта на его эксплуатацию может осуществляться при остаточном давлении пара в пропаривателе 3 не более 0,02 МПа . При указанном остаточном давлении пара открывают разгрузочный пробковый затвор 5 и производят выпуск зерна в надсушильный бункер 16, затем в сушилку 17. Вентилем 10 регулируется расход кон денсата, подаваемого из сосуда 8 по паропроводу 9 через заливной патрубок 11 в рубашку 29 нагрева и те плообменные трубки 30. Для облегчения подачи конденсата уровень монтажа сосуда 8 по отношению к бункеру 1 находится вьш1е. Кон денсат с температурой 99-104 С производит нагрев стенок бункера 1 и теплообменных трубок. 30, от которых кондуктивным способом осуществляется нагрев зерна. Вентилятором 23 через конфузоры 18, воздухе род 19 и диффузор 20 с паровой 17 производится отбор подогретого воздуха с температурбй 84 41-А7°С, который, контактируя со стенками бункера 1 и трубками 30, дополнительно подогревается до 8796 С и одновременно конвективным способом производит нагрев зерна в бункере 1. Отработанный теплоноситель из бункера 1 проходит коллектор 21 по воздуховодам 22 и 24 и после очистки в циклоне 25 выбрасывается в атмосферу. Таким образом, в бункере 1 осуществляется комбинированный конвективно-кондуктивный способ нагрева, что обеспечивает не только эффективный, но и равномерный нагрев всей массы зерна. Вотличие от прототипа в предлагаемой установке- бункер 1 является не только оперативной емкостью для ритмичной и бесперебойной работы пропаривателя 3, но и одновременной теплообменной поверхностью для нагрева кондуктивным способом зерна и теплоносителя, а также конвективным способом зерна. Количество подаваемого из сосуда 8 L; бункер 1 конденсата регулируется вентилем 10. Количество сливаемого конденсата через вентиль 13 из бункера 1 и конденсатосборник 14 соответствует количеству вторичного пара, выбрасываемого из пропаривателя 3 и переходящего в сосуд 8 в состояние конденсата. Бункер предварительного подогрева зерна работает следующим образом (фиг.2). Между наружной 27 и внутренней 28 стенками бункера 1 устанавливается зазор, который образует определенную емкость - рубашку 29 нагрева. Противоположные стороны внутренних стенок 28 бункера 1 соединены теплробменными трубками 30, которые совместно с рубашкой 29 нагрева образуют общую связанную емкость, заполняемую конденсатом. Дпя более эффективного и равномерного перемешивания, а также нагрева зерна в бункере 1 теплообмена трубки 30 установлены по всей высоте бункера 1 в шахматном порядке. Зерно в бункер 1 загружают порцией с производительностью 10-15 25 т/ч, что связано с движением зерна в бункере 1, в котором оно перемешивается при движении по теплообменным трубкам 30 и одновременно от них и нагревается крндуктивньм способом, В процессе загрузки зерна в бункер 1 осуществляется конвектив- ный нагрев зерна, что связано с воздействием теплоносителя, непрерыв но отсасываемого вентилятором 23, Од нако длительность конвективного нагрева зерна составляет непродолжительный период - 3-6 мин. После заполнения бункера 1 зерном нагрев его осуществляется кондуктивным спо собом от стенок бункера 1, а также теплообменных трубок 30, одновременно Зерно пронизывается теплоносителем отбираемым по всей высоте бунке ра 1 вентилятором 23. Емкость бункера 1 должна состайлять не менее двух емкостей пропаривателя 3, т.е 1320 кг„ В соответствии с этим требованием при загрузке ерна в пропат риватель 3 бункер 1 наполовину освобож,цается от зерна и верхняя часть зерна перемещается в нижнюю половину бункера 1. Для более равномерного г;ер вмешивания зерна в бункере 1 при его загрузке в пропариватель 3 ниже середины бункера 1 теплообменные трубки 30 расположены перпендикулярно трубкам 30, находящимся в верхней части бункера 1. Эффективный и равномерный нагрев зерна в бункере 1 обеспечивает не только улучшение технологических свойств зерна и потребительских достоинств готового продукта, но и интенсифицирует работу пропаривателей, способствует повышению производительности работы всего крупоцеха. Сравнительные испытания при обработке зерна гречихи на предлагаемой установке и по прототипу дали результаты изменений технологических свойств зерна и температуры предварительного нагрева поверхности зерна по поперечному сечению бункера предварительного нагрева (табл.1). Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА,,содержащая бункер предварительного подогрева зерна, установленньй над ним коллектор с вентилятором для отбора отработанного теплоносителя, пропариватель, паровую сушилку, буферный пароаккзи мулирующий сосуд, конденсатосборник и систему трубопроводов с запорнорегулирующей арматурой, отличающаяся тем, что, с целью интенсификации теплообмена и сохранения качества зерна путем улучшения равномерности предварительного его подогрева и снижения теплоэнергозатрат, бункер предварительного подогрева зерна снабжен рубашкой нагрева, образованной внутренней и наружной стенками бункера, и теплообменными трубками, сообщенными с полостью рубашки нагрева и смонтированными внутри бункера по всей его высоте в шахматном пор;щке, причем ниже средней части бункера теплообменные трубки расположены перпендикулярно к трубкам верхней его части, при (Л этом верхняя часть рубашки нагрева с бункера соединена трубопроводом С нижней частью пароаккумулирующего буферного сосуда, а нижняя часть бункера - с верхней частью паровой сушилки. 1 ti N0 ЭО

65,8

Пре,цлагаемая

64,6

Прототип

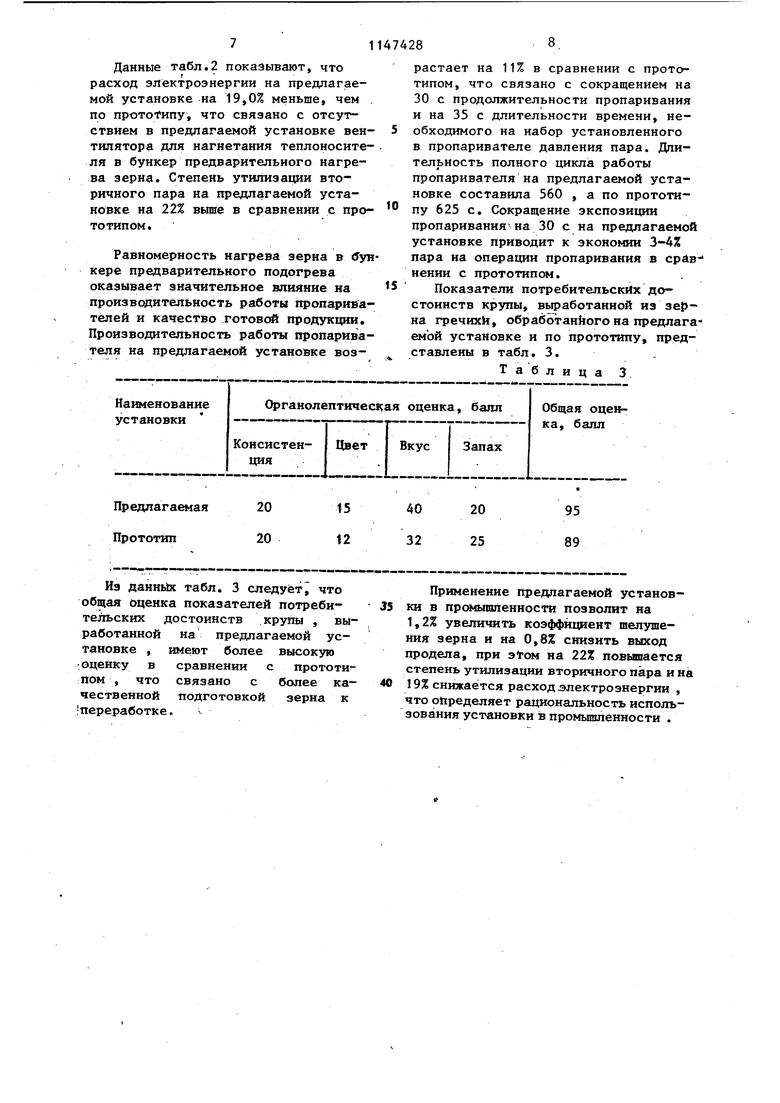

Как видно из данных табл. 1, более равномерньй нагрев зерна на предлагаемой установке позволяет на 1,2% увеличить коэффициент шелушения зерна и на 0,8 % снизить выход продела..

По прототипу не достигается рав номерный нагрев по всей массе находящегося в бункере зерна, в особенности в центральной части, куда теплоноситаль попадает в незначительном количестве.

При сравнительной оценке расхода электроэнергии и степени утилизации вторичного пара следующие результаты (табл. 2).

94

96

92

93

96

72

95

71

Таблица 2

Предлагаемая126,016,4 15,7

.Прототип 154,516,4 12,3 Данные табл.2 показывают, что расход электроэнергии на предлагаемой установке на 19,0% меньше, чем по прототипу, что связано с отсутствием в предлагаемой установке вентилятора для нагнетания теплоносителя в бункер предварительного нагрева зерна. Степень утилизации вторичного пара на предлагаемой установке на 22% вьпие в сравнении с прототипом. Равномерность нагрева зерна в (Тун кере предварительного подогрева оказывает значительное влияние на производительность работы пропаривателей и качество готовой продукции. Производительность работы пронарйвателя на предлагаемой установке возПредлагаемая 20

15 12 Прототип 20

Из данньЫ табл. 3 следует, что

пз наппых. таил. J следует, что общая оценка показателей потребительских достоинств .крупы , выработанной на предлагаемой установке , имеют более высокую

оценку в сравнении

с прототис более капом , что связано чественной подготовкой зерна

переработке. v

40 32

20 25

95 89

Применение предлагаемой установки в прсжышленности позволит на 1,2% увеличить коэффициент шелушения зерна и на 0,8% снизить выход продела, при эТом на 22% повшпается степень утилизации вторичного пара и ни 19% снижается расход электроэнергии , что ойределяет рациональность использования установки в промышленности . растает на 11% в сравнении с прототипом, что связано с сокращением на 30 с продолжительности пропаривания и на 35 с длительности времени, необходимого на набор установленного в пропаривателе давления пара. Длительность полного цикла работы пропаривателя на предлагаемой установке составила 560 , а по прототипу 625 с. Сокращение экспозиции пpoпapивaния на 30 с на предлагаемой установке приводит к экономии 3-4% пара на операции пропаривания в сравнении с прототипом. Показатели потребительских достоинств крзшы, вьфаботанной из зерна гречихи, обработанйого на предлагаемой установке и по прототипу, представлены в табл. 3. Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для пропаривания зерна крупяных культур | 1979 |

|

SU860859A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-03-30—Публикация

1983-10-10—Подача