Изобретение относится к масложиро- вой промышленности, в частности к способам рафинации растительных масел.

Целью изобретения является улучшение качества масла, снижение его потерь и интенсификация процесса.

Способ осуществляется следующим образом.

Рафинацию хлопкового масла проводят в течение 5-20 мин смесью раствора каустической соды концентрацией 700-800 г/л и водным раствором карбамида концентрацией 50-55%, при этом количество раствора карбамида выбирают из расчета расхода карбамида 0,1-2,0% от массы масла.

Приме р. Для рафинации используют труднорасЬинируемое масло, выработанное из низкосортных хлопковых

семян, кислотное число 15-16 мг М1Н, цветность по Ловибонду: в слое 1 см при 35 желтых ед. красные единицы не просматриваются. Рафинацию проводят по приведенной выше методике.

Температурные режимы рафинации хлопкового масла и коагуляции соап- стока соответствуют известным действующим температурным режимам рафинации хлопкового масла эмульсионным методом и коагуляции соапстока и составляют 22-30°С (рафинация масла) и 65-70°С (коагуляция соапстока).

Согласно предлагаемому способу для повышения эсЬЛектияностн раАинации в масло вместе со Р елочью вводится насыщенный раствор карбамида (мочевины) концентрацией 60-65%. В опытах по рафинации применяли растворы каустической соды концентряпией 350, 500, 600,

700 и 800 г/л. Длительность рафинации 1 5 мин,

Результаты опытов по рафинации хлопкового масла без применения кар- бамида представлены в табл. 1 , а в табл. 2 -- с применением карбамида.

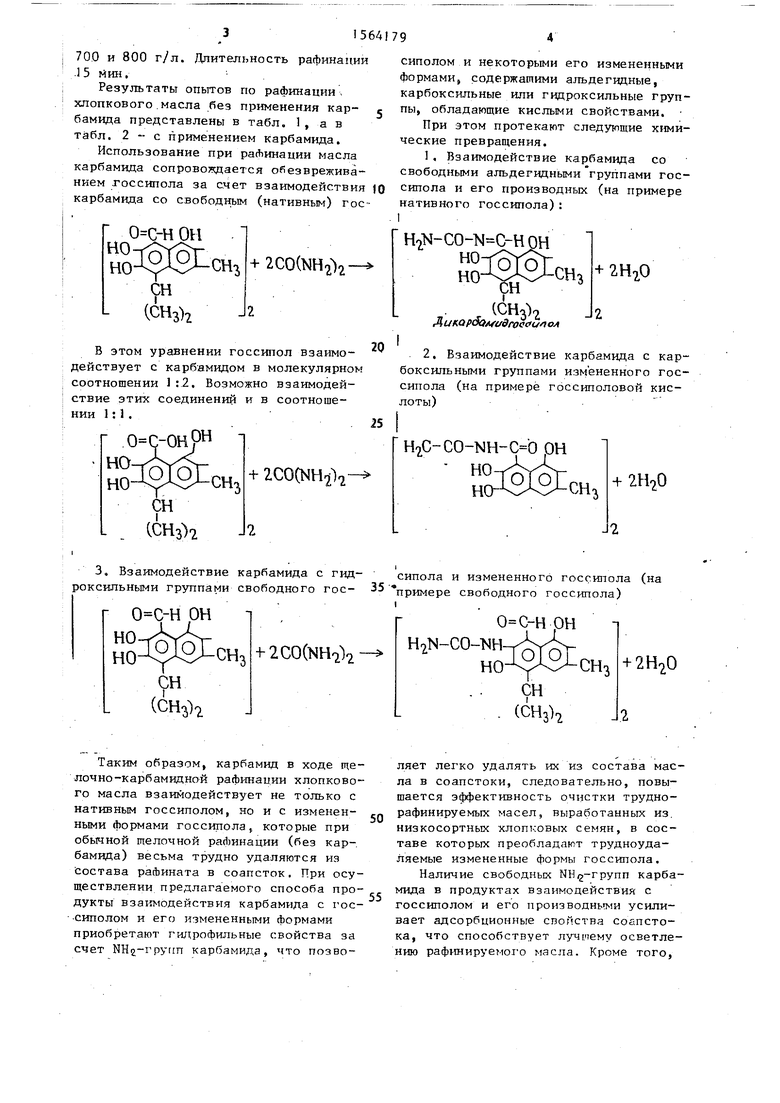

Использование при рафинации масла карбамида сопровождается обезвреживанием госсипола за счет взаимодействия карбамида со свободным (нативным) госсиполом и некоторыми его измененными Формами, содержатими альдегидные, карбоксильные или гидроксильные группы, обладающие кислыми свойствами.

При этом протекают следующие химические превращения.

I . Взаимодействие карбамида со свободными альдегидными группами госсипола и его производных (на примере нативного госсипола):

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинации хлопкового масла | 1990 |

|

SU1763473A1 |

| Способ рафинации хлопкового масла в мисцелле | 1986 |

|

SU1463742A1 |

| Способ получения хлопкового масла | 1988 |

|

SU1576551A1 |

| Способ рафинации хлопкового масла | 1988 |

|

SU1585318A1 |

| Способ получения хлопкового масла | 1990 |

|

SU1758070A1 |

| Способ рафинации хлопкового масла | 1984 |

|

SU1253993A1 |

| Способ очистки хлопкового масла | 1984 |

|

SU1294820A1 |

| Способ переработки хлопковых семян | 1989 |

|

SU1659458A1 |

| СПОСОБ РАФИНАЦИИ ХЛОПКОВЫХ МАСЕЛ | 1988 |

|

SU1828654A3 |

| Способ получения хлопкового масла и низкогоссипольного шрота | 1991 |

|

SU1822408A3 |

Изобретение относится к масложировой промышленности, в частности к способам рафинации растительных масел. Цель изобретения - улучшение качества масла, снижение его потерь и интенсификация процесса. Это достигается тем, что рафинацию хлопкового масла проводят в течение 5-20 мин смесью раствора каустической соды концентрацией 700-800 г/л и водным раствором карбамида концентрацией 50-55%. При этом количество раствора карбамида выбирают из расчета расхода карбамида 0,1-2,0% от массы масла. 2 табл.

он

н°-ГпТЯ

сн

- (СН3)2

В этом уравнении госсипол взаимо действует с карбамидом в молекулярном соотношении 1:2. Возможно взаимодействие этих соединений и в соотношении 1:1.

о с-онРн

+ 2CO(NH2V

3, Взаимодействие роксильными группами он

НОно- сн

(снзН

Таким образом, карбамид в ходе ще- лочно-карбамидной раЛинаиии хлопкового масла взаимодействует не только с нативным госсиполом, но и с измененными (Ьормами госсипола, которые при обычной телочной рафинации (без карбамида) весьма трудно удаляются из состава рагЬината в соапсток. При осуществлении предлагаемого способа продукты взаимодействия карбамида с госсиполом и его измененными Формами приобретают гидрофильные свойства за счет NH(-rpyrm карбамида, что появоH2N-co-N c-HOH

но-foYnT Ho- SJ-снз сн

(

ДикороОмидгосс и юл

20

Нтр-СО-МН-О О ОН

-г2Н20

J2

сипола и измененного госсипола (на

примере свободного госсипола) i

он H -c°-NH-ToTo

но+ 2Н20

(СН3)7

0

5

ляет легко удалять их из состава масла в соапстоки, следовательно, повышается эффективность очистки труднорафинируемых масел, выработанных из низкосортных хлоп овых семян, в составе которых преобладают трудноудаляемые измененные формы госсипола.

Наличие свободных NH -групп карбамида в продуктах взаимодействия с госсиполом и его производными усиливает адсорбционные свойства согпсто- ка, что способствует лучшему осветлению рафинируемого масла. Кроме того,

515

интенсифицируется процесс охлаждения. Соапстока, так как продукты взаимодействия госсипола и его производных с карбамидом обладают гидрофильными свойствами. При обычной щелочной рафинации длительность отстаивания масла для осаждения соапстока составляет не менее 4-6 ч, а при предлагаемой достаточно 2-3 ч, т.е. процесс осаж- дения ускоряется в 2 раза.

Как видно из табл. 1, увеличение концентрации щелочи снижает цветность и увеличивает выход рафинированного масла. .

Наиболее высокая концентрация щелочи 700-800 г/л выбрана, исходя из того, что для максимального осветления масла необходимо получить в про- цессе щелочной обработки максимально обезвоженные мыла и первичную структуру соапстока. В условиях максимального снижения содержания воды в системе масло - вода - соапсток образу- ется твердый соапсток, который наиболее эффективно поглощает красящие вещества черного масла, прежде всего, измененные формы госсипола. В процессе последующего обводнения соапстока избыточная, непрореагировавшая, щелочь образует между поверхностью твердого соапстока и рафинируемого масла мыльный слой, которой препятствует обратному переходу красящих веществ в масло. Таким образом образуется вторичная структура соапстока, которая легко удаляется из состава рафинированного масла путем обычного отстаивания. Так как полученный соап- сток содержит в себе меньше масла, его удельный вес несколько выше, чем у соапстока, образующегося при рафинации масла менее концентрированными щелочами, что ускоряет процесс его отделения от масла. Кроме того, ввиду незначительного содержания воды в системе масло - вода - щелочь в случае применения высококонцентрированной щелочи снижается скорость омыле- ния нейтрального жира (триглицеридов)

Как видно из табл. 2, применение карбамида существенно понижает цветность рафинированного масла в сравнении с результатами рафинации без ис- пользования этого реагента (см, табл. 1) .

Увеличение расхода карбамида от 0,3 до 1,0% значительно снижает

79

цветность расЬмасла, дальнейшее повышение расхода реагента до 2,0% прнво- водит к незначительному осветлению ра ината.

Лучшие результаты получены при расходе карбамида 1,07, и концентрации щелочи 700-800 г/л. В этих условиях получается рафинированное масло 1 -го сорта (цветность 8-10 красных ед.) с наиболее высоким выходом - 74-76%.

Хорошие результаты получены при расходе карбамида 2,0% и концентрации раствора щелочи 700-800 г/л, однако выход первосортного масла примерно на 2-3% ниже, чем в опытах, в которых реагент вводили в количестве 1,0%.

Несколько худшие по качеству масла получены при расходе карбамида 0,1%. При концентрации щелочи 700-800 г/л получают рафмасло 2-го сорта, однако выход его в среднем на 1,0% выше, чем в опытах, где расход карбамида составлял 1,0%.

Уменьшение расхода карбамида менее 0,1% и концентрации щелочи менее 700 г/л приводит к получению нестандартного масла, а увеличение количества вводимого реагента более 2,0% и концентрации раствора щелочи более 800 г/л экономически невыгодно ввиду понижения выхода рафмасла и нецелесообразно ввиду трудности приготовления высококонцентрированного раствора щелочи. Таким образом, оптимальная концентрация раствора щелочи составляет 700-800 г/л, а расход карбамида -0,1 2,0% от веса исходного масла.

Выбор концентрации раствора карбамида (50-55%) обусловлен необходимостью обеспечить низкое содержание воды в системе масло - вода - щелочь; созданием условий для максимального. взаимодействия мочевины с госсиполом и некоторыми его измененными формами с образованием гидрофильных продуктов , легко выводимых из состава масла в соапсток; усилением адсорбционных свойств соапстока за счет внедрения гидрофильных продуктов, легко выводимых из состава масла в соапсток; усилением адсорбционных свойств соапстока за счет внедрения гидрофильных продуктов взаимодействия мочевины в структуру соапстока; необходимостью интенсификации процесса коагуляции соапстока как за счет внедрения в его состав продуктов взаимоДействия мочевины с госсиполом и некоторыми его измененными Формами и Избыточной (непрореагировавгаей) мочевины (увеличивается удельный вес со- апстока) , так и за счет усиления гидрофильных свойств соапстока.

Таким образом, необходимо исполъ- йовать насыщенный водный раствор мо- 11евины (50-55%). В случае увеличения йодержания воды в системе масло - вола - щелочь - карбамид эффект рафинации ухудшается (см. табп„ 2).

Применение предлагаемого способа позволяет снизить содержание свобод- ijtoro госсипола.

В исходном масле содержание сво- Йодного госсипола составляло 0,05- (1,08%, в облагороженном соапстоке - 0-0,006%, в контрольном соапстоке (щелочная рафинация без карбамида) - (1,193-0,239%. Следовательно, в обла- 1ГОРоженном соапстоке свободный (токПримечание. Длительность процесса нейтрализации 15 мин.

5

0

сичный) госсипол-практически отсутствует и соапсток можно использовать в качестве липндно-азотной добавки в корм.

Формула изобретения

Способ рафинации хлопкового масла, включающий нейтрализацию масла водным раствором каустической соды и отделение соапстока отстаиванием, отличающийся тем, что, с целью улучшения качества .масла, снижения его потерь и интенсификации процесса, используют раствор каустической соды с концентрацией 700-800 г/л, а перед нейтрализацией его смешивают с водным раствором карбамида концентрацией 50- 55%, при этом количество раствора карбамида выбирают из расчета расхода карбамида 0,1-2,0% от массы масла.

Т а б

лиц

а 1

Таблиц

| ВСЕСОЮЗНАЯ ПЛТгеТ1Ш-ТГШ:^;Е;л?= | 0 |

|

SU363194A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-05-15—Публикация

1987-08-12—Подача