Изобретение относится к литейному производству, а именно к литейным формам, в частности для изготовления полых валков.

В сборной литейной форме для отливки полого валка части, оформляющие шейки последнего, выполнены в песчаных формах, часть, оформляющая бочку валка, выполнена цельнометаллической, а к центральной трубе параллельно ей на равном расстоянии от нее и друг от друга приварены дополнительные стальные трубки с расстоянием между осями диаметрально противоположных дополнительных трубок, равным 0,84-0,9 диаметра бочки валка.

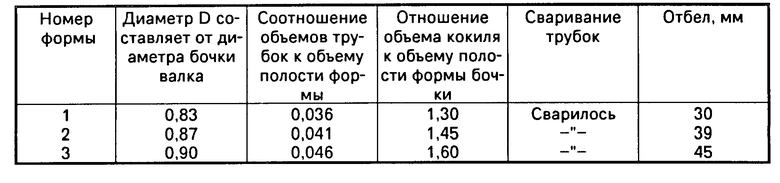

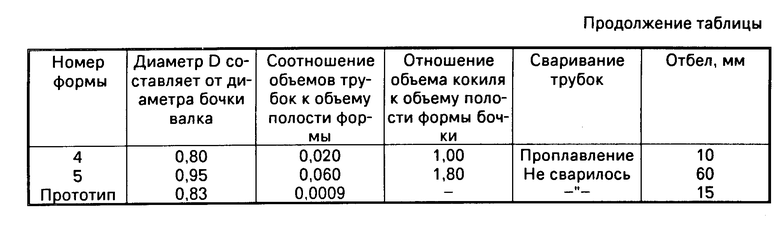

Для обеспечения надежного сваривания труб с металлом валка отношение объема дополнительных трубок к объему полости формы равно 0,036-0,046, а для получения отбела на поверхности бочки отношение объема металлической части формы к объему полости формы, оформляющей бочку валка, равно 1,3-1,6.

Размещение дополнительных трубок, выполняющих периферийные охлаждающие каналы, параллельно центральной трубе на равном расстоянии от нее и друг от друга с расстоянием между осями диаметрально противоположных дополнительных трубок, равным 0,84-0,9 диаметра бочки валка, обеспечивает сваривание трубок с металлом валка. Если это расстояние меньше 0,84, то из-за нарушения теплоотвода надежного сваривания не обеспечивается. Если это расстояние больше 0,9, то сваривания не происходит из-за интенсивного теплоотвода за счет влияния металлической формы.

При отношении объема дополнительных трубок к объему полости формы, равном 0,036-0,046, обеспечивается надежное сваривание всех труб с металлом валка. При отношении, меньшем 0,036, происходит расплавление трубок, при отношении, большем 0,046, не обеспечивается надежное сваривание.

Соотношение объема металлической части формы к объему полости формы, оформляющей бочку валка, равное 1,3-1,6, обеспечивает необходимую толщину отбела. При соотношении, меньшем 1,3, глубина получаемого отбела недостаточна. При соотношении, большем 1,6, не обеспечивается сваривание трубок с металлом валка, а также образуются трещины на бочке валка из-за чрезмерной толщины отбеленного слоя.

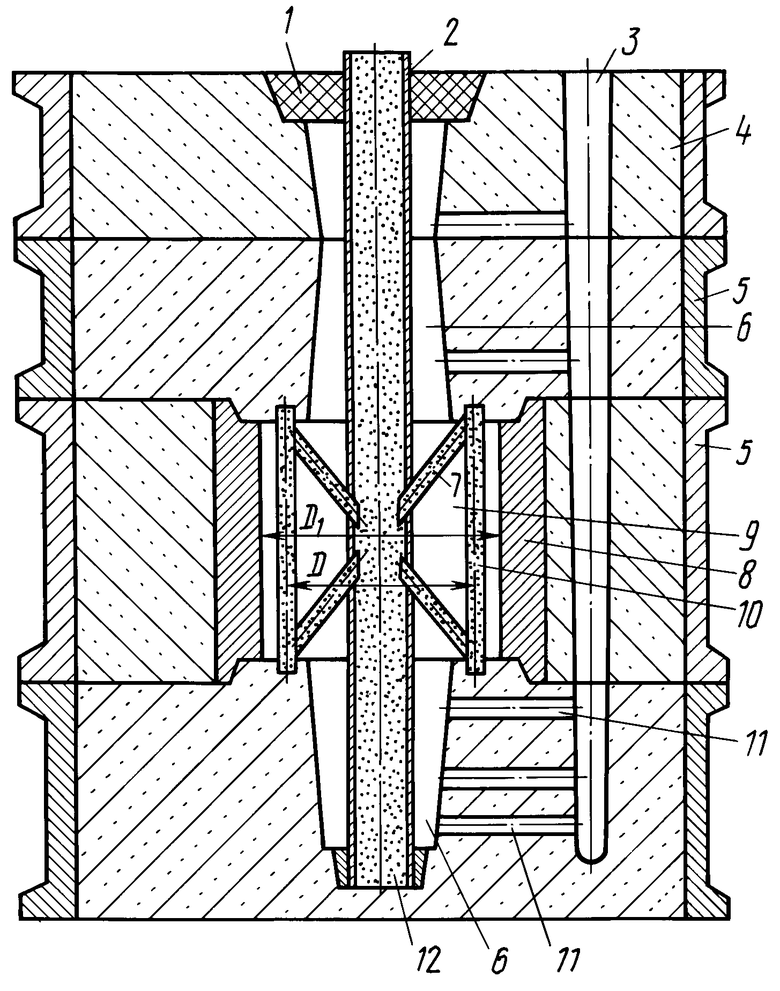

На чертеже изображена предлагаемая сборная литейная форма.

Она включает в себя центрирующий стержень 1, стальную трубу 2, установленную по оси формы, а также многоярусную литниковую систему со стояком 3. Верхняя часть формы 4 выполнена песчаной. Песчаными выполнены также части 5, оформляющие верхнюю и нижнюю шейки 6 валка. Каркас 7 расположен внутри кокиля 8, оформляющего бочку валка 9, и состоит из стальных трубок 10, приваренных к стальной трубе 2. D1 - внутренний диаметр кокиля, D - диаметр окружности, по которой расположены трубки 10. Питатели 11 подводят металл к различным частям формы. В стальную трубу 2 засыпан кварцевый песок или горелая земля 12.

Сборная форма собирается следующим образом.

К стальной неокрашенной трубе 2 приваривают стальные трубки 10 с образованием каркаса 7. Формовкой изготавливают форму 4 и формы 5, оформляющие верхнюю и нижнюю шейки валка. Затем на нижнюю форму 5 устанавливают кокиль 8, заформованный в землю. После чего устанавливается форма, оформляющая верхнюю шейку валка и форма 4 с центрирующим стержнем 1. В полость собранной формы по ее оси устанавливают стальную трубу 2 с каркасом 7 и засыпают в трубу 2 песок или горелую землю.

Форму заливают через многоярусную литниковую систему. Заливали чугунные полые валки из чугуна следующего химического состава, мас.%: углерод 3,32; кремний 0,67; марганец 0,51; хром 0,31; никель 0,1; алюминий 0,14; фосфор 0,5. Температура заливки 1300-1380оС.

В таблице приведены параметры литейной формы и отбел полученных валков. Из результатов таблицы следует, что формы 1-3 позволяют получить годные валки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2008996C1 |

| Литейная форма для отливки двухслойного валка, преимущественно прокатного | 1977 |

|

SU667317A1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ВАЛКА | 1993 |

|

RU2074035C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| УСТРОЙСТВО ДЛЯ НАБИВКИ ФУТЕРОВКИ | 1993 |

|

RU2089807C1 |

| ПЕЧЬ ДЛЯ ПЛАВКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2061941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 1990 |

|

RU2024642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

Использование: для изготовления литейных форм для получения полых валков. Сущность: по оси формы установлена стальная труба с приваренными к ней дополнительными стальными трубками, расположенными параллельно ей на равном расстоянии от нее и друг от друга, причем расстояние между осями диаметрально противоположных дополнительных трубок равно 0,84 ... 0,9 диаметра бочки валка. Отношение объема стальных дополнительных трубок к объему полости формы равно 0,036 - 0,046. Отношение объема металлической части формы к объему полости формы, оформляющей бочку валка, равно 1,3 - 1,6. Положительный эффект: снижение трудоемкости изготовления валка, надежное сваривание трубок с металлом валка. 2 з.п. ф-лы, 1 ил., 1 табл.

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1991-10-28—Подача