(5) УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ ЭЛЕКТРОНАТИРАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ КОМБИНИРОВАННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2009 |

|

RU2430199C2 |

| Установка для нанесения гальванических покрытий электронатиранием | 1976 |

|

SU670430A1 |

| Установка для нанесения гальванических покрытий электронатиранием | 1983 |

|

SU1142530A1 |

| Устройство для нанесения электролитических композиционных покрытий на внутреннюю поверхность деталей | 1982 |

|

SU998596A1 |

| Устройство для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889750A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Устройство для локальной электролитической обработки деталей | 1984 |

|

SU1154380A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Установка для нанесения гальванических покрытий электронатиранием | 1980 |

|

SU889751A2 |

1

Изобретение относится к нанесению электролитических композиционных покрытий и может быть использовано для изготовления и восстановления изношенных поверхностей вкладышей подшипников.

Известно устройство для нанесения гальванических покрытий на вкладышах подшипников, содержащее держатель вкладыша, посредством которого обеспечивается быстрая установка и съем детали, а также перекрывание участков, не подлежащих покрытию 1 J.

Однако такое устройство не предусматривает принудительной подачи электролита в зону электролиза, в результате чего снижается плотность тока, а следовательно, производительность процесса покрытия.

Наиболее близкой по технической сущности и достигаемому эффекту являetcя установка для нанесения гальванических покрытий электронатиранибм, содержащая анод с тампоном, установленный с возможностью вращения, катод, кассету для крепления детали с уступами на внутренней поверхности ее стенок и бак длясбора и хранения электролита r2j.

Недостатками такой установки являются низкие производительность и качество электролитических композиционных покрытий. Это связано с тем, что пористый материал, применяемый в качестве тампона, не обеспечивает подачу необходимого объема электролита при повышенных плотностях тока и забивается частицами суспензии. В результате покрытие получается порис тым, с неравномерным распределением частиц в покрытии, с низкой адгезией и износостойкостью. Кроме этого, значительные трудности представляют получение композиционных покрытий высокого качества из-за быстрой выработки электролита в пористом материале, что ведёт к осаждению окислов и образованию дендритов.

Целью изобретения является повышение производительности и качества композиционных покрытий.

Цель достигается тем, что установка для нанесения электролитических композиционных покрытий, содержащая анод с тампоном, установленный с возможностью вращения, катод, кассету для крепления деталей и бак для сбора и хранения электролита, снабжена распределителем подачи суспензии и патрубком подвода электролита, анод выполнен с левой и правой винтовыми канавками, направленными встречно, в витках которой расположен тампон, а кассета выполнена из двух половин, шарниряо соединенных между собой, причем верхняя половина кассеты соединена патрубками с распределителе.м подачи суспензии и патрубком подвода электролита. Патрубок подвода электролита установлен тангенциально в середине кассеты.

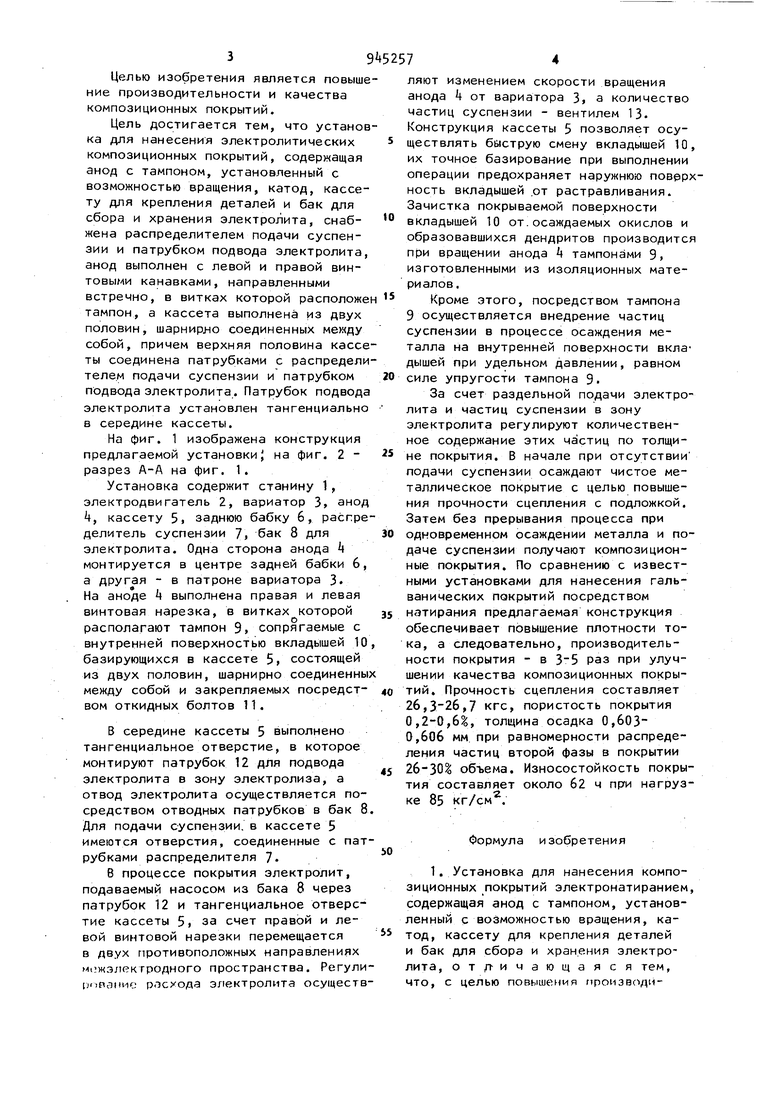

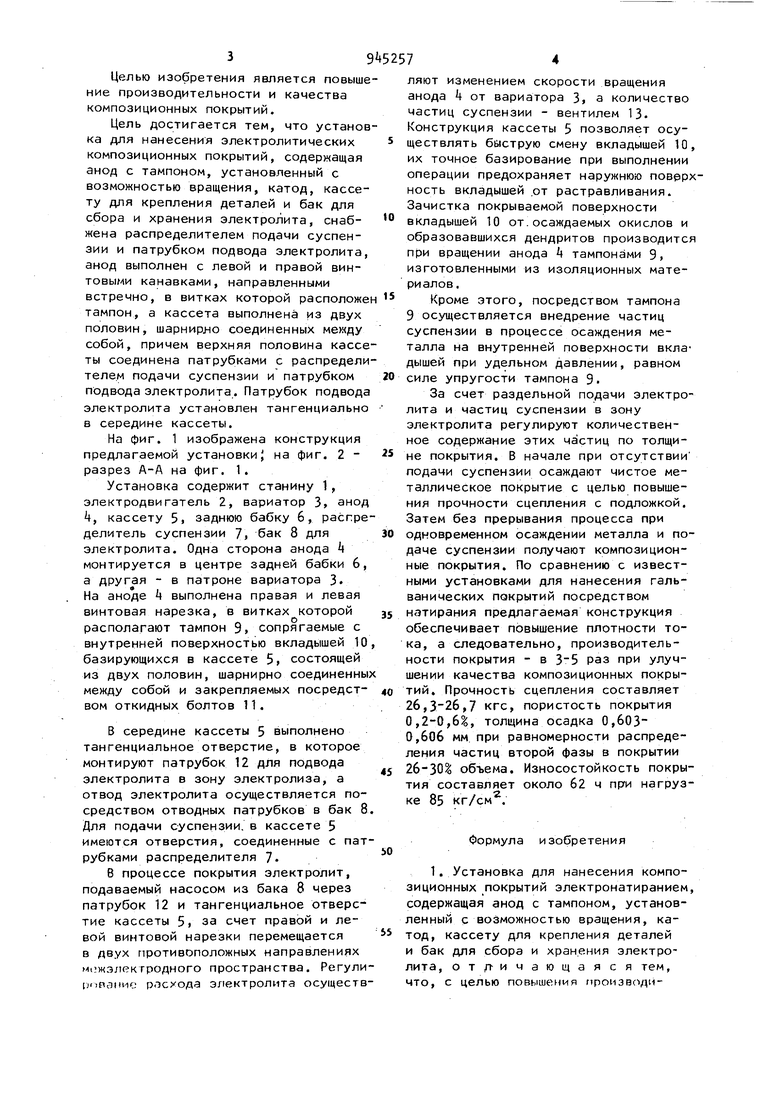

На фиг. 1 изображена конструкция предлагаемой установкиJ на фиг. 2 разрез А-А на фиг. 1.

Установка содержит станину 1, электродвигатель 2, вариатор 3, анод k, кассету 5. заднюю бабку 6, распределитель суспензии 7, бак 8 для электролита. Одна сторона анода k монтируется в центре задней бабки 6, а другая - в патроне вариатора 3 На аноде выполнена правая и левая винтовая нарезка, в витках которой располагают тампон 9 сопрягаемые с внутренней поверхностью вкладышей 10 базирующихся в кассете 5, состоящей из двух половин, шарнирно соединенных между собой и закрепляемых посредством откидных болтов 11.

В середине кассеты 5 выполнено тангенциальное отверстие, в которое монтируют патрубок 12 для подвода электролита в зону электролиза, а отвод электролита осуществляется посредством отводных патрубков в бак 8. Для подачи суспензии, в кассете 5 имеются отверстия, соединенные с патрубками распределителя 7.

В процессе покрытия электролит, подаваемый насосом из бака 8 через патрубок 12 и тангенциальное отверстие кассеты 5 за счет правой и левой винтовой нарезки перемещается в двух противоположных направлениях м.;жэлектродного пространства. Регулиичплиис р тсхода электролита осуществляют изменением скорости вращения анода k от вариатора 3, а количество частиц суспензии - вентилем 13. Конструкция кассеты 5 позволяет осуществлять быструю смену вкладышей 10 их точное базирование при выполнении операции предохраняет наружнюю поверность вкладышей от растравливания. Зачистка покрываемой поверхности вкладышей 10 от осаждаемых окислов и образовавшихся дендритов производитс при вращении анода Ц тампонами 9, изготовленными из изоляционных материалов.

Кроме этого, посредством тампона 9 осуществляется внедрение частиц суспензии в процессе осаждения металла на внутренней поверхности вкладышей при удельном давлении, равном силе упругости тампона 9.

За счет раздельной подачи электролита и частиц суспензии в зону электролита регулируют количественное содержание этих частиц по толщине покрытия. В начале при отсутствии лодачи суспензии осаждают чистое металлическое покрытие с целью повышения прочности сцепления с подложкой. Затем без прерывания процесса при одновременном осаждении металла и подаче суспензии получают композиционные покрытия. По сравнению с известными установками для нанесения гальванических покрытий посредством натирания предлагаемая конструкция обеспечивает повышение плотности тока, а следовательно, производительности покрытия - в раз при улучшении качества композиционных покрытий. Прочность сцепления составляет 26,3-26,7 кгс, пористость покрытия 0,2-0,61, толщина осадка 0,603 0,60б мм при равномерности распределения частиц второй фазы в покрытии 26-30 объема. Износостойкость покрытия составляет около 62 ч при нагрузке 85 кг/см .

Формула изобретения

тельности и качества покрытия, она снабжена распределителем подачи суспензии и патрубком подвода электролита, анод выполнен с левой и правой винтовыми канавками, направленными встречно, в витках которых расположен тампон, а кассета выполнена из двух половин, шарнирно соединенных между собой, причем верхняя половина кассеты соединена патрубками с распределителем подачи суспензии и патрубком подвода электролита.

Источники информации, принятые во внимание при экспертизе

7/////////////////////////////

Фиь.}

Фиь.2

Авторы

Даты

1982-07-23—Публикация

1980-09-15—Подача