Изобретение относится к технике выращивания кристаллов вытягиванием из расплава методом Чохральского в автоматическом режиме и может быть использовано для получения высококачественных кристаллов с круглым, квадратным и другими формами сечения: молибдаты гадолиния, тербия, кальция, ниобат и танталат лития, германат и силикат висмута, лангасит и др.

Цель изобретения - увеличение точности поддержания геометрического параметра сечения кристалла за счет уменьшения инерционности теплового воздействия.

Поставленная цель достигается тем, что в способе выращивания кристаллов из расплава в автоматическом режиме, включающий измерение массы и скорость вытягивания, определение геометрического параметра сечения кристалла и его длины по измеренным величинам, регулирование геометрического параметра выращиваемого кристалла по отклонению геометрического параметра от заданного путем измерения температуры расплава и скорости вытягивания, перед затравливанием под затравливаемый кристалл в расплав вводят пластину, плоскость которой параллельна поверхности расплава, расстояние между пластиной и поверхностью расплава поддерживают постоянным в процессе выращивания, измеряют температуру пластины, вычисляют первую и вторую производные и корректируют изменение температуры расплава и/или скорость вытягивания пропорционально величине вычисленных производных температуры пластины.

Температура под фронтом кристаллизации используется в качестве канала управления геометрическим параметром сечения кристалла, т.е. стабилизация скорости нарастания массы осуществляется тремя каналами управления: Т-, V- и Тп-каналами. при введении под фронт кристаллизации пластины достигается стабилизация формы фронта кристаллизации и в случае плоской пластины он становится условно плоским, что недостаточно для поддержания геометрического параметра сечения кристалла близко к заданному для способа Чохральского и в случае некруглого сечения - к исключению трансформации заданной формы сечения. Температурный канал управления (Т-канал) обладает большим временем релаксации из-за большой массы расплава, тигля и малой температуропроводности тепловой зоны. Таким образом одного температурного канала также недостаточно для точного поддержания заданной формы из-за инерционности теплового воздействия. Локальное изменение температуры под фронтом кристаллизации, осуществляемое Т-каналом, оказывает более быстрое влияние на форму мениска, а следовательно на форму кристалла. Таким образом компенсация отклонения между реальным и заданным значениями геометрического параметра сечения кристалла сигналом обратной связи Т-, V- и Тп-каналов осуществляется в меньшими временами переходного процесса и ошибкой, чем в двухканальном управлении. Изменение температуры пластины при пропускании через нее тока меняет осевой градиент температуры Gт под фронтом кристаллизации, а Gт определяет скорость кристаллизации, т.е. форму мениска и положение межфазной границы. Также возможно изменение температуры под фронтом кристаллизации перемещением пластины. Gт в подкристальной области расплава определяется в диффузионном δ -слое теплопроводностью расплава, а вне δ -слоя - теплопроводностью расплава и конвекцией. Вследствие тщательного перемешивания расплава тепловой конвекцией Gт в основном объеме расплава меньше, чем в δ -слое, где перемешивание отсутствует. Перемещение пластины в подкристальной области влияет на толщину δ -слоя, а следовательно на Gт в подкристальной области (с уменьшением δ-слоя Gт увеличивается и наоборот), от которого зависит скорость кристаллизации. Т.е. кроме перемещения пластины, связанного с падением уровня расплава при выращивании кристалла (поддерживание пластины на заданной глубине от поверхности расплава), в заявляемом способе предлагаются перемещение пластины в обоих направлениях (вверх и вниз) для локального изменения температуры под фронтом кристаллизации сигналом обратной связи. На основании этого для уменьшения инерционности теплового воздействия в систему управления вводят третий канал Тп - изменение температуры под фронтом кристаллизации путем изменения силы тока, пропускаемого через пластину и/или путем изменения положения пластины относительно поверхности расплава. При использовании 2-х канальной системы управления структура регулятора выглядит следующим образом

U =

, U = K

, U = K

(1), где Δ m и Δ m - отклонения массы и ее производной от заданных величин, соответственно;

(1), где Δ m и Δ m - отклонения массы и ее производной от заданных величин, соответственно;

V - вектор управления, состоящий из Т- и V-компонент;

K =

- матрица настроенных коэффициентов, относящаяся к датчику веса.

- матрица настроенных коэффициентов, относящаяся к датчику веса.

В предлагаемом способе структура регулятора в общем виде выглядит следующим образом:

U1=

, U1= K

, U1= K

, (2) где U1 - вектор управления, состоящий из Т-, V- и Тп-компонент,

, (2) где U1 - вектор управления, состоящий из Т-, V- и Тп-компонент,

K1=

- матрица настроечных коэффициентов, относящаяся к датчику веса.

- матрица настроечных коэффициентов, относящаяся к датчику веса.

Как видно из предложенного закона управления (2), происходит стабилизация отклонения Δ m. Локальное изменение температуры под фронтом кристаллизации приводит к постоянству не только площади сечения, но и его формы.

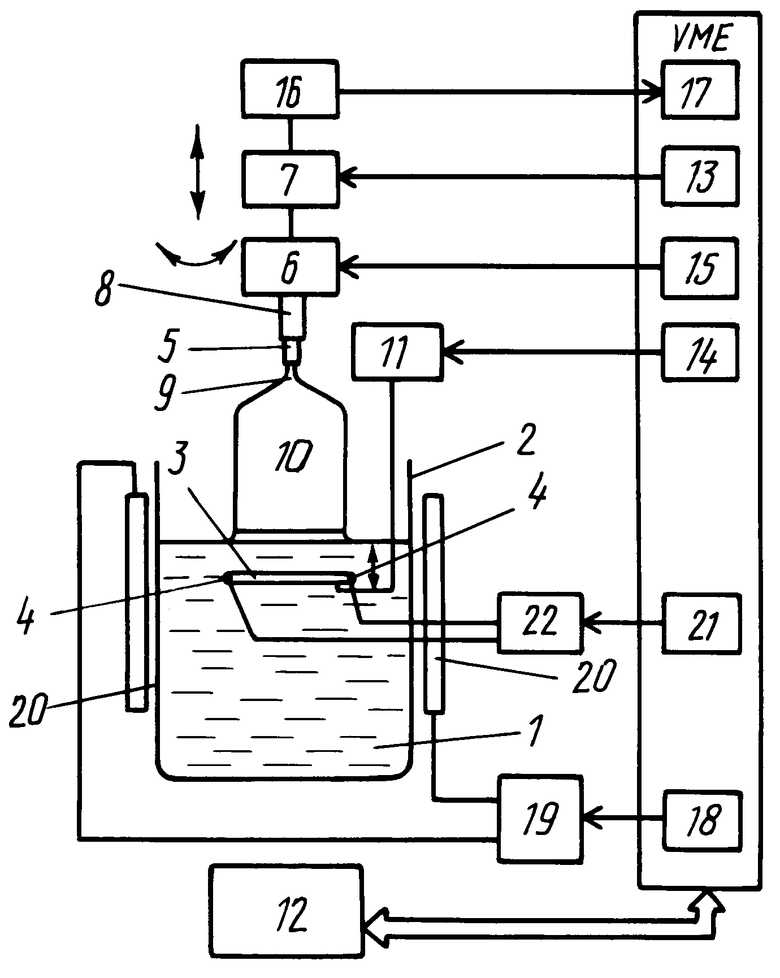

На чертеже представлена схема реализации способа выращивания кристаллов из расплава в автоматическом режиме.

Устройство включает тигель 2 для расплава 1, пластину 3 с контактами 4, верхний шток для затравки 5, приводы вращения 6 и перемещения 7 верхнего штока 8 для вытягивания кристалла 10 с перетяжкой 9, привод перемещения 11 пластины 3, ЭВМ 12, модули сопряжения 13, 14, 15 для управления двигателями приводов перемещения 7, 11 и вращения 6 от ЭВМ 12, датчик веса 16, аналого-цифровой преобразователь 17, цифроаналоговый преобразователь 18, источник электрической энергии 19, нагреватель 20, модуль сопряжения 21 для управления температурой пластины 3 от источника тока 22.

В расплав 1, который помещают в тигель 2, опускают пластину 3 с контактами 4 параллельно поверхности расплава 1, после этого затравку 5 подводят к поверхности расплава 1, включают приводы вращения и перемещения 7 верхнего штока 8, формируют перетяжку 9 и далее проводят выращивание кристалла 10 в автоматическом режиме. Вертикальное перемещение пластины 3 осуществляют при помощи привода перемещения 11. Двигателями приводов перемещения 7, 11 и вращения 6 управляют от ЭВМ 12 с помощью модулей сопряжения 13, 14, 15. Кристалл 10 взвешивают с помощью датчика веса 16. Сигнал с датчика веса 16 поступает на аналого-цифровой преобразователь 17, сопряженный с ЭВМ 12. Управление от ЭВМ 12 формой кристалла 10 осуществляли: по V-каналу - с помощью модуля сопряжения 13, по Т-каналу - с помощью цифроаналогового преобразователя 18, с которого сигнал поступает на источник электрической энергии 19, осуществляющий питание нагревателя 20, по ТП-каналу - с помощью модуля сопряжения 14, с которого сигнал поступает на привод перемещения 11 пластины 3 и/или с помощью модуля сопряжения 21, с которого сигнал поступает на источник тока 22, изменяющий температуру пластины 3 при пропускании тока.

Предлагаемый способ выращивания кристаллов из расплава в автоматическом режиме реализован следующим образом.

П р и м е р 1. Проводили выращивание кристаллов молибдата гадолиния 0о ориентации методом Чохральского из платинового тигля, имеющего следующие размеры: диаметр 50 мм, высота 50 мм, толщина стенки 3 мм. Тепловая зона была выполнена в виде труб из спеченной окиси алюминия, также использовался платиновый конический экран. Расплав находился при температуре 1160оС. В расплав опускали платиновую пластину диаметром 30 мм и толщиной 1 мм на глубину 2 мм от поверхности расплава. После затравливания и формирования перетяжки выращивание проводили в автоматическом режиме с использованием датчика веса кристалла и трехканального (Т-, V-, Тп-)управления. выращивание проводили при скорости вытягивания 5 мм/ч и скорости вращения 100 об/мин., максимальный угол разращивания кристалла составлял 130о. Для управления технологическим процессом роста, т.е. для определения геометрического параметра сечения кристалла по измеренным массе и длины кристалла и компенсации отклонения между реальным и заданным значениями геометрического параметра сечения кристалла сигналами обратной связи по Т-, V-, Тп-каналами.

Использовали персональный компьютер типа IBM РС/АТ с устройством сопряжения, выполненным в стандарте VME. Вектор управления, состоящий из Т-, V- и Тп-компонент, выглядит следующим образом

U1=

, U1= K

, U1= K

а матрица настроенных коэффициентов

а матрица настроенных коэффициентов

K1=

Для локального изменения температуры расплава под фронтом кристаллизации в качестве сигнала обратной связи Т-канала управления использовали изменение положения пластины относительно поверхности расплава.

Было выращено 7 кристаллов молибдата гадолиния хорошего качества с постоянными квадратными сечением (сторона квадрата 30 мм) длиной 70-80 мм.

П р и м е р 2. Проводили выращивание кристаллов ниобата лития методом Чохральского из платинового тигля, имеющего следующие размеры: диаметр 120 мм, высота 120 мм, толщина стенки 3 мм.

Тепловая зона была выполнена в виде труб из спеченной окиси алюминия, в качестве активного экрана использовался платиновый экран. Расплав находился при температуре 1270оС. В расплав опускали платиновую пластину диаметром 80 мм и толщиной 1 мм на глубину 4 мм от поверхности расплава. После затравливания и фоpмиpования перетяжки выращивание проводили в автоматическом режиме с использованием датчика веса кристалла и трехканального управления при скоростях вытягивания 3 мм/ч и вращения 10 об/мин, максимальный угол при формировании прямого и обратного конусов составлял 130о. Для управления технологическим процессом роста использовали персональный компьютер типа IBM PC/AT с устройством сопряжения, выполненным в стандарте VME. Локальное изменение температуры расплава под фронтом кристаллизации осуществляли перемещением пластины. Вектор управления составлен аналогично примеру 1. Было выращено 2 кристалла ниобата лития диаметром 80 и 82 мм, длиной 120 и 130 мм хорошего качества. Точность поддержания диаметра составляла 0,15-0,2%.

П р и м е р 3. Проводилось выращивание кристаллов молибдата гадолиния Оо-ориентации аналогично примеру 1. Для локального изменения температуры расплава под фронтом кристаллизации в качестве сигнала обратной связи Тп-канала использовали изменение силы тока, пропускаемого через пластину. Для этого к краям платиновой пластины приварили два контакта. Через пластину пропускали ток от источника постоянного тока ТЕС-15 (Болгария), задаваемый с помощью ЭВМ, или от источника переменного тока, состоящего из тиристорного усилителя У-252 и понижающего трансформатора, также задаваемый от ЭВМ. Вектор управления составлен аналогично примеру 1, но в качестве сигнала обратной связи Тп-канала управления использовали измерения силы тока, пропускаемого через пластину. Было выращено 6 кристаллов молибдата гадолиния хорошего качества с постоянным квадратным сечением (сторона квадрата 25-30 мм) длиной 50-80 мм.

П р и м е р 4. Проводилось выращивание кристалла ниобата лития аналогично примеру 2. Для локального изменения температуры расплава под фронтом кристаллизации в качестве сигнала обратной связи Тп-канала использовали изменение силы тока, пропускаемого через пластину аналогично примеру 3. Было выращено 3 кристалла ниобата лития диаметром 78-80 мм, длиной 130 мм хорошего качества. Точность поддержания диаметра составляла 0,15-0,2%.

Использование предлагаемого способа выращивания кристаллов в автоматическом режиме обеспечивает по сравнению с существующими способами стабилизацию межфазной границы относительно поверхности расплава и позволяет увеличить точность поддержания геометрического параметра сечения кристалла за счет уменьшения инерционности теплового воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ КРИСТАЛЛОВ | 1994 |

|

RU2077616C1 |

| Способ выращивания кристаллов из расплава в автоматическом режиме | 1990 |

|

SU1798396A1 |

| Способ выращивания профилированных кристаллов сложных оксидов | 1989 |

|

SU1691433A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛИЧЕСКИХ САПФИРОВЫХ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2078154C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ВИДЕ СТЕРЖНЕЙ И ТРУБОК ИЗ РАСПЛАВА | 2000 |

|

RU2178469C2 |

| Способ получения торцевых поверхностей с кривизной на монокристаллах сапфира | 2020 |

|

RU2743354C1 |

| Способ выращивания кристаллов молибдата гадолиния 90 @ ориентации | 1991 |

|

SU1801991A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1995 |

|

RU2089344C1 |

| Способ выращивания профилированных кристаллов | 1988 |

|

SU1604869A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ВЫРАЩИВАНИЯ ОРИЕНТИРОВАННЫХ СЛОЕВ КРЕМНИЯ НА УГЛЕРОДНОЙ ТКАНИ | 2004 |

|

RU2264483C1 |

Изобретение относится к технике выращивания кристаллов вытягиванием методом Чохрального в автоматическом режиме. Сущность: при реализации способа в расплав вводят пластину параллельно поверхности расплава и осуществляют дополнительную компенсацию локальным изменением температуры под фронтом кристаллизации Tп канал. Температуру под фронтом кристаллизации изменяют путем изменения силы тока, пропускаемого через пластину и/или положения пластины относительно поверхности расплава. Для случая изменения температуры путем изменения силы тока пластина изготовлена из токопроводящего материала и к ней прикреплены контакты для соединения с выходом источника тока. 1 ил.

СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ИЗ РАСПЛАВА В АВТОМАТИЧЕСКОМ РЕЖИМЕ, включающий затравливание и выращивание кристалла, измерение массы и скорость вытягивания, определение геометрического параметра сечения кристалла и его длины по измеренным величинам, регулирование геометрического параметра выращиваемого кристалла по отклонению геометрического параметра от заданного путем изменения температуры расплава и скорости вытягивания, отличающийся тем, что, с целью увеличения точности поддержания геометрического параметра сечения кристалла, перед затравливанием под затравливаемый кристалл в расплав вводят пластину, плоскость которой параллельна поверхности расплава, дополнительно определяют первую и вторую производные изменения массы кристалла, определяют отклонения этих величин от их заданных значений и корректируют изменение температуры расплава непосредственно под фронтом кристаллизации путем изменения силы тока, пропускаемого через пластину, и/или путем изменения расстояния от пластины до поверхности расплава.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1994-11-15—Публикация

1990-07-09—Подача