Изобретение относится к процессам получения неразъемного соединения деталей, а именно к способам холодной шовной сварки, и может быть использовано, в частности, в производстве товаров народного потребления из цветных пластичных металлов и сплавов.

Известна холодная шовная сварка вдавливанием пуансона, позволяющая получать герметичные швы различной формы [1].

Недостатком ее является ослабление сечения металла в зоне сварного шва, что особенно заметно проявляется в прямолинейных швах значительной протяженности.

Известен способ холодной шовной сварки, при котором соединяют детали из разнородных металлов - меди и алюминия - односторонним деформированием со стороны более твердого металла [2]. Сварка давлением со стороны более твердого металла позволяет получать надежные герметичные швы.

На практике же имеют место случаи, когда из конструктивных соображений одностороннее деформирование необходимо выполнить со стороны более мягкого материала. Так, например, при герметичном соединении кромок корпуса испарительной камеры бытового электроутюга, изготовленной из алюминиевого литейного сплава, с крышкой камеры минимальной толщины, изготовленной из более мягкого алюминиевого сплава, холодную сварку возможно выполнять только со стороны крышки. Условия сварки при этом должны быть такими, чтобы в результате пластической деформации при вдавливании пуансона не было подрезания крышки вдоль сварного шва и хрупкого разрушения кромок корпуса.

Задача изобретения создать способ холодной шовной сварки двух деталей из разнородных металлов путем одностороннего деформирования, при котором деформацию по конструктивным соображениям невозможно осуществлять со стороны более твердого металла и который обеспечивал бы герметичность сварного соединения.

Поставленная задача решается тем, что в способе холодной шовной сварки двух деталей из разнородных пластичных металлов или сплавов путем одностороннего деформирования, при котором детали совмещают и осуществляют сварку давлением, согласно изобретению, сварку осуществляют со стороны более мягкого металла в два последовательных этапа, на первом из которых осуществляют деформацию, меньшую на 5-10% по сравнению с минимально необходимой для получения сварного соединения, а на втором - создают вдоль сварного шва зону шириной не менее 1,5 ширины шва и обеспечивают в ней давление, не менее чем в 1,5 раза превышающее минимальное давление, необходимое для получения сварного соединения.

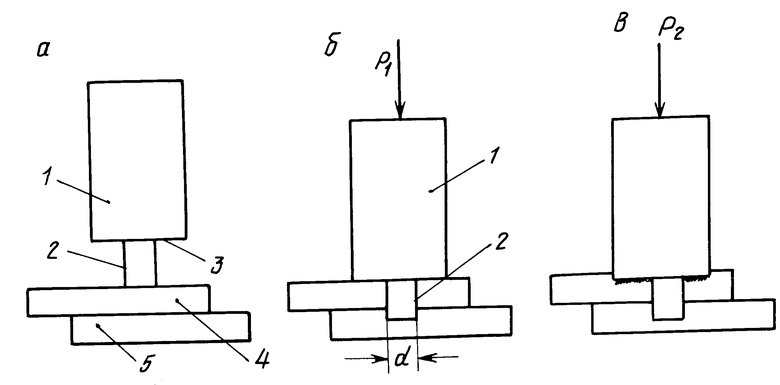

На чертеже представлены этапы реализации способа: а) исходная позиция; б) первый этап; в) второй этап, где 1 - пуансон; 2 - рабочий выступ пуансона; 3 - опорная поверхность пуансона; 4 - деталь из более мягкого металла; 5 - деталь из более твердого металла; Р1 и Р2 - внешнее усилие на первом и втором этапе соответственно; d - ширина шва.

Способ реализуется следующим образом.

Высоту рабочего выступа 2, определяющего величину деформации, выбирают на 5-10% меньше минимальной, необходимой для сварки, а ширину опорной поверхности пуансона - не менее 1,5 ширины рабочего выступа, определяющего ширину шва, и осуществляют процесс холодной сварки двумя этапами, следующими непрерывно один за другим.

На первом этапе, подготавливающем условия для получения сварного соединения, рабочий выступ 2 полностью вдавливали в металл, а опорная поверхность 3 лишь смыкалась с поверхностью детали 4. На втором этапе за счет внешнего усилия Р2>>Р1 вдавливали пуансон глубже; вдавливались одновременно рабочий выступ 2 и опорная поверхность 3.

Рабочий выступ вдавливали до достижения минимальной деформации, необходимой для сварки (для алюминиевых сплавов она равна 75%). Усилие, передаваемое через опорную поверхность пуансона, создавало повышенное давление в зоне вдоль сварного шва и условия неравномерного объемного сжатия. Это препятствовало свободному течению металла на заключительной стадии его пластического течения и, следовательно, улучшало свариваемость.

Экспериментальная проверка предложенного способа проводилась на образцах алюминиевых сплавов различной твердости (АМц, АМг, АЛ3, АЛ9 и др.) при толщине образцов в пределах 1,5-10 мм. Давление на заключительной стадии процесса Р2 ≥ 7-8 σs , где σs - предел текучести металла.

Проведено несколько серий экспериментов при соответствии параметров и условий сварки предложенному способу и отклонениях от него. При этом предварительно для каждого материала и толщины определяли экспериментально минимально необходимые для сварки давления, так как для сплава АМц в сочетании с АЛ9 минимальное давление≈ 4,5 σs.

Установлено, что при деформациях (на первом этапе), равных 65 - 70%, ширине зоны повышенного давления, соответствующей 1,5-3,0 ширины шва, и давления в ней, равного 7 - 10 σs, обеспечивалось получение герметичного сварного шва. Отклонения от указанных значений деформации приводили к отрицательным результатам. Так меньшая деформация (55-60%) оказывалась недостаточной для получения герметичного сварного шва, а большая приводила к подрезанию металла вдоль шва.

При уменьшении ширины зоны повышенного давления меньше 1,5 ширины шва и давления на втором этапе Р2 ≅7 σs также не обеспечивалось получение герметичного сварного шва.

Установлено, что только при условиях и параметрах сварки, полностью соответствующих предложенному способу, обеспечивается получение надежного герметичного шва.

Примером конкретного исполнения предложенного способа холодной шовной сварки является соединение деталей электроутюга - крышки с корпусом испарительной камеры. Корпус испарительной камеры изготовлен из алюминиевого литейного сплава АЛ9, крышка - из более мягкого алюминиевого сплава АМц.

Деформирование производилось единственно возможным из конструктивных соображений путем - со стороны более мягкой крышки. Степень деформации на первом этапе составляла 70%, ширина зоны повышенного давления вдоль сварного шва составляла 1,6 ширины шва. При создании давления в этой зоне, равного 7 σs , было получено надежное сварное соединение, выдерживающее проверку на герметичность. Подрезов и растрескивания металла в зоне сварного шва также не наблюдалось.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки пластины со стержнем | 1986 |

|

SU1391835A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU1004048A1 |

| Способ холодной сварки и устройство для его осуществления | 1977 |

|

SU742081A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки корпуса и крышки | 1989 |

|

SU1701458A1 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

Использование: для получения неразъемного соединения деталей из цветных пластичных металлов и сплавов. Сущность изобретения: две детали из разнородных пластичных металлов или сплавов собирают внахлестку и осуществляют их одностороннее деформирование пуансоном. Рабочий выступ пуансона выполняют с высотой на 5 - 10% меньшей минимально необходимой для сварки, опорную поверхность пуансона выполняют с шириной не меньшей 1,5 ширины его рабочего выступа. Сварку осуществляют со стороны детали из более мягкого металла в два последовательных этапа. На первом этапе пуансон вдавливают в детали до смыкания его опорной поверхности с поверхностью более мягкой детали, а на втором - увеличивают усилие вдавливания пуансона до величины, не менее чем в 1,5 раза превышающей минимально необходимую для получения сварного соединения, и вдавливают пуансон в детали до достижения минимально необходимой для сварки деформации. Способ обеспечивает получение герметичного сварного соединения в случаях, когда по конструктивным соображениям деформацию невозможно осуществлять со стороны более твердого металла. 1 ил.

СПОСОБ ХОЛОДНОЙ ШОВНОЙ СВАРКИ двух деталей из разнородных пластичных металлов или сплавов, при котором свариваемые детали собирают внахлестку и осуществляют их одностороннее деформирование пуансоном с рабочим выступом и опорной поверхностью, отличающийся тем, что рабочий выступ пуансона выполняют с высотой на 5 - 10%, меньшей минимально необходимой для сварки, опорную поверхность пуансона выполняют с шириной не меньшей 1,5 ширины его рабочего выступа, сварку осуществляют со стороны детали из более мягкого металла в два последовательных этапа, на первом из которых пуансон вдавливают в детали до смыкания его опорной поверхности с поверхностью более мягкой детали, а на втором увеличивают усилие вдавливания пуансона до величины, не менее чем в 1,5 раз превышающей минимально необходимую для получения сварного соединения, и вдавливают пуансон в детали до достижения минимального необходимой для сварки деформации.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стройман И.М | |||

| Холодная сварка металлов | |||

| Л.: Машиностроение, 1985, с.38-39, рис.3.1.б, с.70-71 рис.4.1а. | |||

Авторы

Даты

1994-11-30—Публикация

1992-03-27—Подача