Изобретение относится к сварке, а именно к холодной сварке тавровых и угловых соединений плоских деталей из однородных и разнородньах пластичных металлов, и может быть использовано для соединения токоведущих дета лей и элементов электромонтажных кон струкций . Известен способ холодной сварки, включающий установку деталей с вылетом и последующее деформирование металла вылета в процессе осадки 1. При сварке плоских деталей, значительно отличающихся по ширине, вылет широкой детали деформируется целиком, а не только в месте приварки узкой детали. Деформация всего вылета широкой детёши приводит к увеличению давления осадки и расхода металла. Известно также устройство, применяемое при стыковой холодной сварке, содержащее две пары зажимных губок с ножевыми выступами 1. Такие зажимные губки выполнены в виде прямоугольных деталей с торцами, заострен ными по всему периметру сквозного от верстия, образующегося при смыкании губок и служащего для размещения в нем свариваемых деталей. Известный способ и устройства для его реализации позволяют получать стыковые соединения плоских деталей одинаковой и различной ширины. Применение же их для получения тавровых соединений весьма ограничено. Известным способом стыковой холодной сварки и устройством для его реализации можно получить тавровые соединения, у которых длина одной из деталей равняется 200-400 мм, однако это крайне нерационально, так как приведет к большому увеличению веса и габаритов сварочной машины. Для получения же тавровых соединений, у которых длина одной из деталей, как правило, свыше 400 мм, а иногда измеряется даже метрами, применение известного способа стыковой холодной сварки и устройств для его реализации в принципе невозможно, так как практически неосуществимо зажатие детали по всей длине. Таким образом, известный способ стыковой холодной сварки и устройства для его реализации не позволяют получать тавровые соединения реальных деталей, например, отводов к . длинным шинам, и крайне нерациональны при стыковом соединении плоских деталей, значительно отличающихся по ширине.

Известный способ стыковой холодной сварки и устройства для его реализации не позволяют также получать угловое соединение (например, под углом 90).

Целью изобретения является уменьшение расхода свариваемого металла и увеличение производительности труда. Это достигается тем, что течение металла вылетов в процессе деформирования ограничивают, направляя его перпендикулярно к плоскости детгшей.

Такой способ может быть осуществлен устройствам для колодкой сварки содержащим две пары зажимных губок с с ножевыми выступами,

В устройстве, осуществляющем предлагаемый способ, зажимные губки одно пары выполнены в виде прямоугольных скоб, при этом ножевые выступы этой пары губок расположены на торцовой поверхности зева, а ножевые выступы другой пары губок имеют ширину равную ширине зева скобообразных губок.

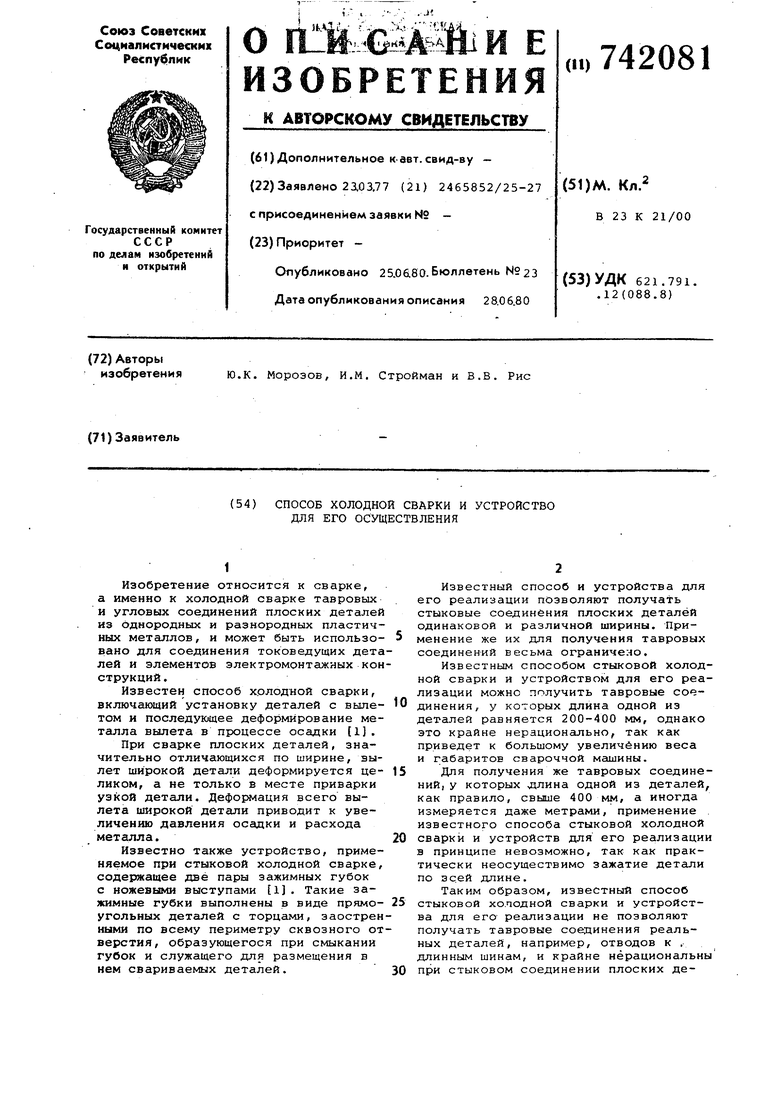

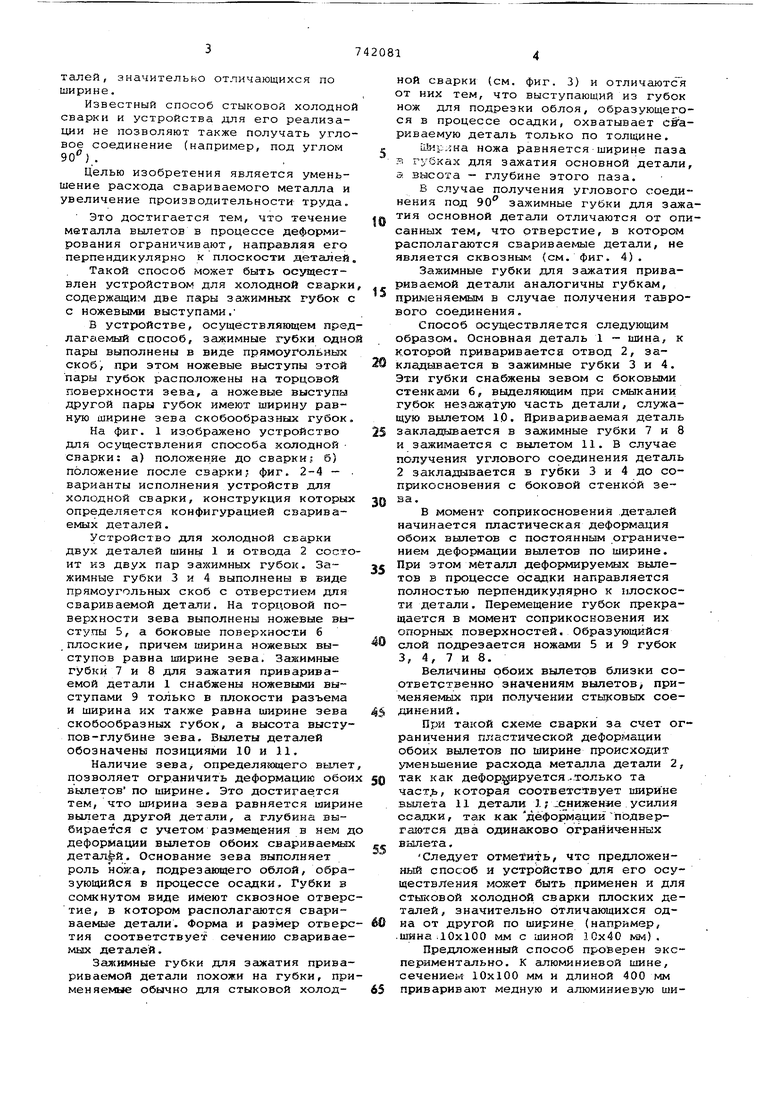

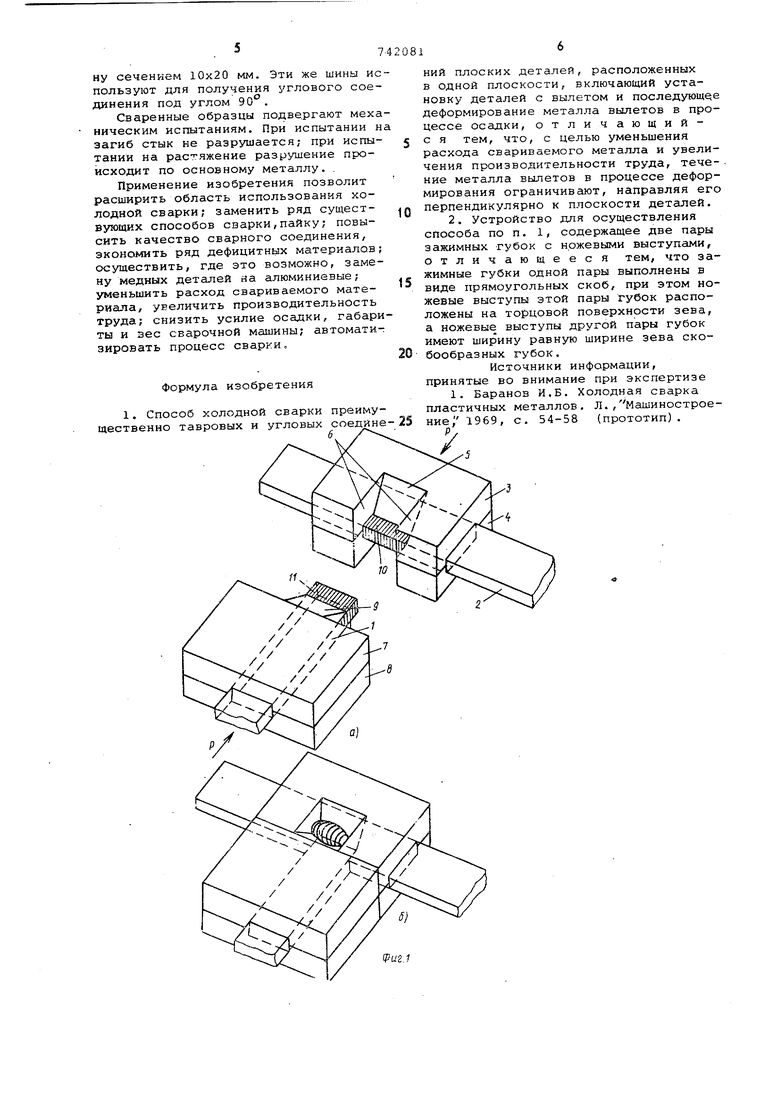

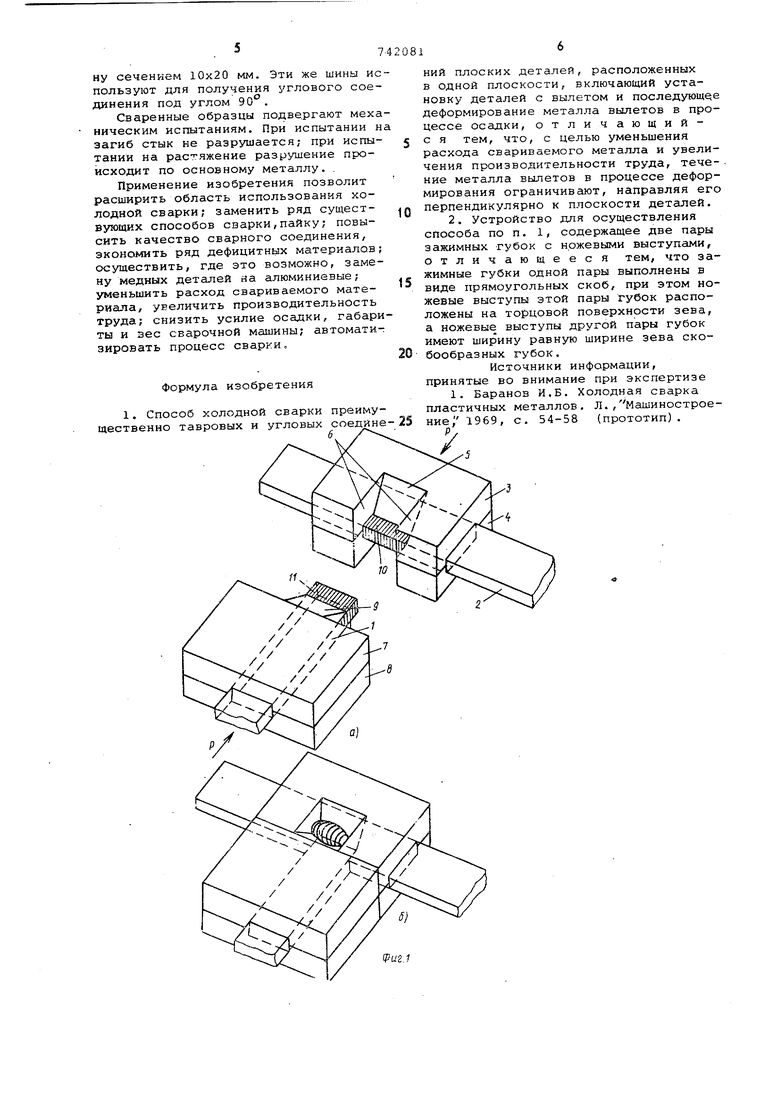

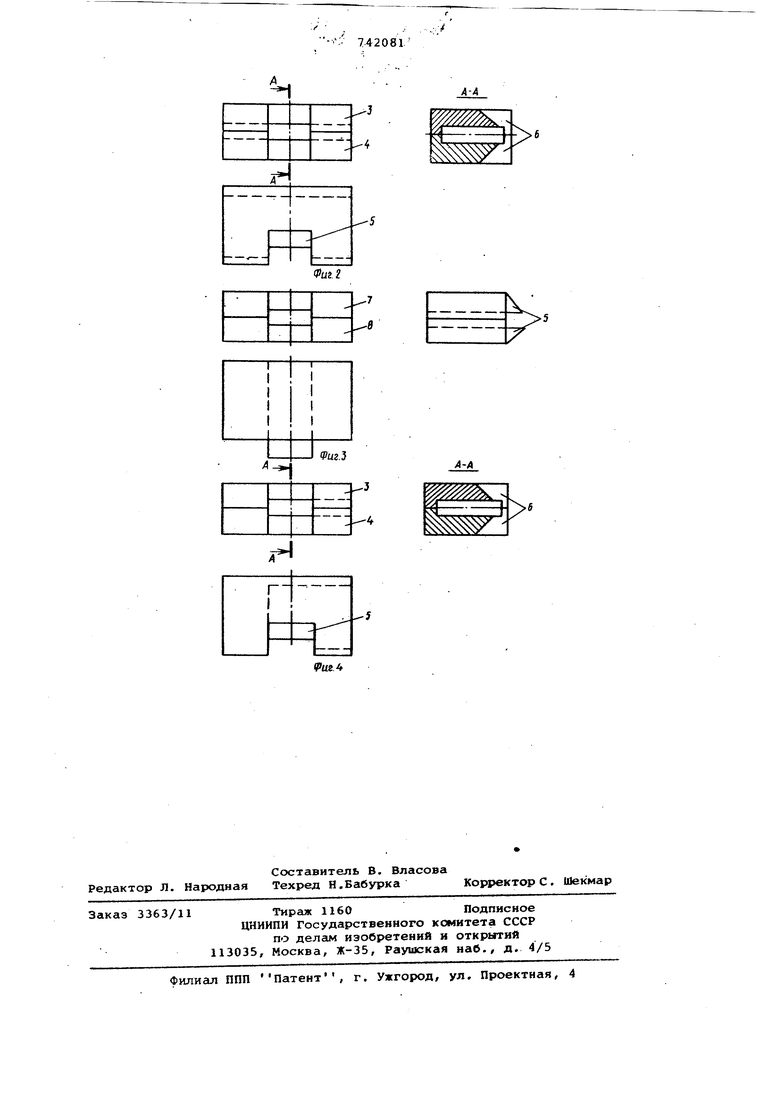

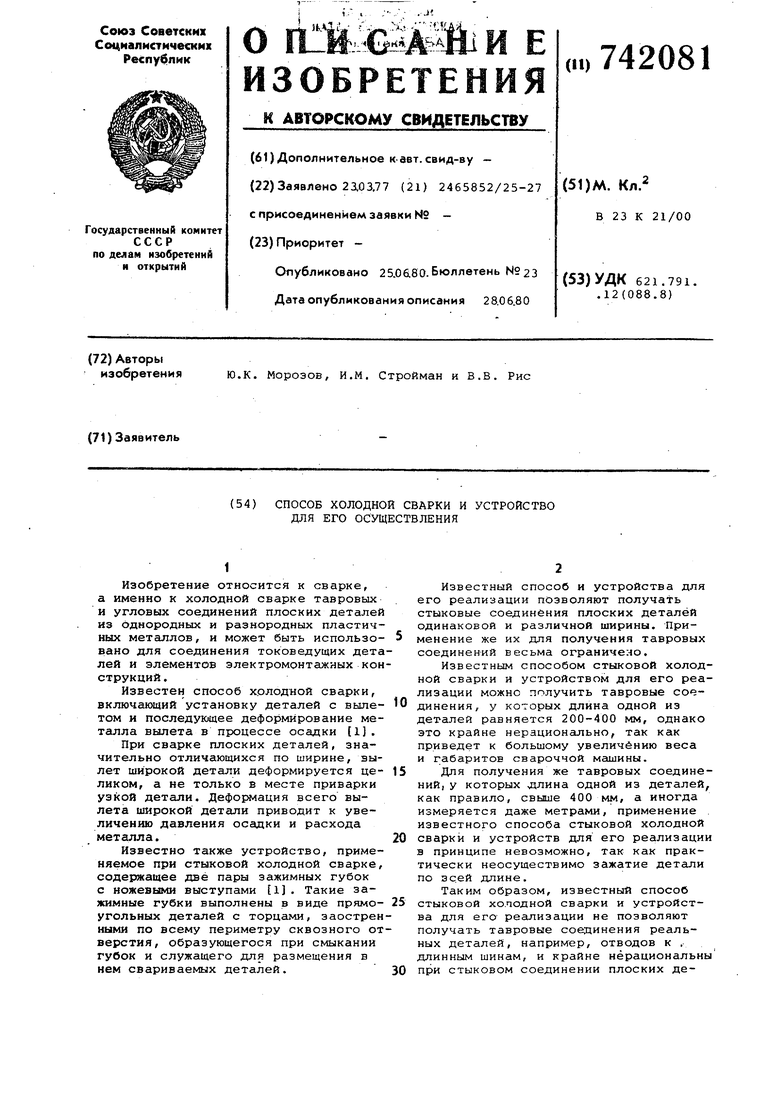

На фиг. 1 изображено устройство для осуществления способа холодной сварки: а) положение до сварки; б) положение после сварки; фиг. 2-4 - . варианты исполнения устройств для холодной сварки, конструкция которых определяется конфигурацией свариваемых деталей.

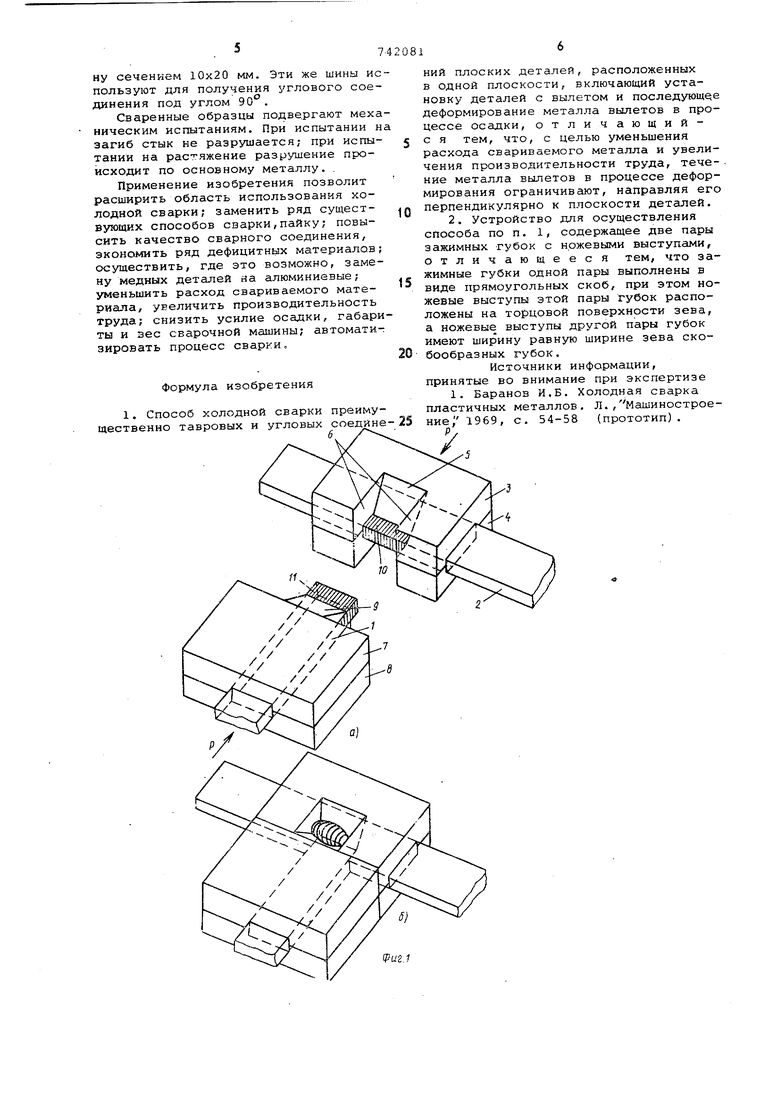

Устройство для холодной сварки двух деталей шины 1 и отвода 2 состоит из двух пар зажимных , Зажимные губки 3 и 4 выполнены в виде прямоугольных скоб с отверстием для свариваемой детали. На торцовой поверхности зева выполнены ножевые выступы 5, а боковые поверхности б плоские, причем ширина ножевых выступов равна ширине эева. Зажимные губки 7 и 8 для зажатия привариваемой детали 1 снабжены ножевыми выступами 9 только в плокостн разъема и ширина их также равна ширине зева скобообразных губок, а высота выступов -глубине зева. Вылеты деталей обозначенк позициями 10 и И.

Наличие зева определяющего вылет позволяет ограничить деформацию обои вылетов по ширине. Это достигается тем, что ширина зева равняется ширин вылета другой детали, а глубина выбирается с учетом размещения в нем д деформации вылетов обоих свариваемых деталей. Основание зева выполняет роль ножа, подрезающего облой, образующийся в процессе осадки. Губки в сомкнутом виде имеют сквозное отверстие, в котором располагаются свариваемые детали. Форма и размер отверстия соответствует сечению свариваемых деталей.

Зал{имные губки для зажатия привариваемой детали похожи на губки, применяемые обычно для стыковой холодной сварки (см. фиг. 3) и отличаются от них тем, что выступающий из губок нож для подрезки облоя, образующегося в процессе осадки, охватывает ci aриваемую деталь только по толщине.

й.ирлна ножа равняется - ширине паза HI губках для зажатия основной детали а высота - глубине этого паза.

В случае получения углового соединения под 90 зажимные губки для зажтия основной детали отличаются от опсанных тем, что отверстие, в котором располагаются свариваемые детали, не является сквозным (см. фиг. 4).

Зажимные губки для зажатия привариваемой детали аналогичны губкам, применяемым в случае получения таврового соединения.

Способ осуществляется следующим образом. Основная деталь 1 - шина, к которой привариваетса отвод 2, закладывается в зажимные губки 3 и 4. Эти губки снабжены зевом с боковыми стенками 6, выделякнцим при сг слкании губок незажатую часть детали, служащую вылетом ID. Привариваемая деталь закладашается в зажимные губки 7 и 8 и зажимается с вылетом 11. В случае получения углового соединения деталь 2 закладывается в губки 3 и 4 до соприкосновения с боковой стенкой зева.

В момент соприкосновения деталей начинается пластическая деформация обоих вылетов с постоянным ограничением деформации вылетов по ширине. При этом металл деформируе их вылетов в процессе осадки направляется полностью перпендикулярно к плоскости детали. Перемещение губок прекращается в момент соприкосковения их опорных поверхностей. Образующийся слой подрезается ножами 5 и 9 губок 3, 4, 7 и 8.

Величины обоих вылетов близки соответственно значениям вылетов применяемых при получении стыковых соединений.

При такой схеме сварки за счет ограничения пластической деформации обоих вылетов по ширине происходит уменьшение расхода металла детали 2, так как дефор руется...только та частдз, которая соответствует ширине вылета 11 детали 1; сниженме усилия осадки, так какдёформадии подвергаются два одинаково ограниченных вылета,

Следует отменить, что предложенный способ и устройство для его осуществления может быть применен и для стыковой холодной сварки плоских деталей, значительно отличающихся одна от другой по ширине (напрз мер, .шина .10x100 мм с шиной 10x40 мм).

Предложенный способ проверен экспериментально. К алюминиевой шине, сечением 10x100 мм и длиной 400 мм приваривают медную и алюминиевую шину сечением 10x20 им. Эти же шины ис пользуют для получения углового соединения под углом 90. Сваренные образцы подвергают меха ническим испытаниям. При испытании н загиб стык не разрушается; при испытании на растяжение разрушение происходит по основному металлу. . Применение изобретения позволит расширить область использования холодной сварки; заменить ряд существующих способов сварки,пайку; повысить качество сварного соединения, экономить ряд дефицитных материалов; осуществить, где это возможно, замену медных деталей на алюминиевые; уменьшить расход свариваемого материала, увеличить производительность труда; снизить усилие осадки, габари ты и вес сварочной машины; автомати-: зировать процесс сварки. Формула изобретения 1. Способ холодной сварки преимущественно тавровых и угловых соедд не 6 НИИ плоских деталей, расположенных в одной плоскости, включающий установку деталей с вылетом и последующее деформирование металла вылетов в процессе осадки, отличающийс я тем, что, с целью уменьшения расхода свариваемого металла и увеличения производительности труда, тече- ние металла вылетов в процессе деформирования ограничивают, направляя его перпендикулярно к плоскости деталей. 2. Устройство для осуществления способа по п. 1, содержащее две пары зажимных губок с ножевыми выступами, отличающееся тем, что зажимные губки одной пары выполнены в виде прямоугольных скоб, при этом ножевые выступы этой пары губок расположены на торцовой поверхности зева, а ножевые выступы другой пары губок имеют ширину равную ширине зева скобообразных губок. Источники информации, принятые во внимание при экспертизе 1. Баранов И.Б. Холодная сварка пластичных металлов. Л.,Машиностроение 1969, с. 54-58 (прототип).

A-A

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осуществления способа холодной сварки | 1981 |

|

SU1049218A2 |

| Зажимное устройство для холодной сварки | 1986 |

|

SU1428552A1 |

| Устройство для холодной сварки тавровых соединений | 1981 |

|

SU994183A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1991 |

|

RU2016723C1 |

| Способ холодной сварки пластины со стержнем | 1986 |

|

SU1391835A1 |

| Устройство для холодной сварки тавровых соединений | 1987 |

|

SU1459868A1 |

| Способ контактной сварки | 1990 |

|

SU1812030A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1977 |

|

SU733910A1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2036062C1 |

З-

Авторы

Даты

1980-06-25—Публикация

1977-03-23—Подача