Изобретение относится к способам холодной сварки пластичных металлов внахлестку и может быть использовано в общем маишностроении, в электротехнической и электронной промышленности. Известен способ устранения нежелатель. ных растягивающих напряжений при вдавливании в детали рабочего выступа пуансона путем сварки с образованием на изделии односторонней выпуклости 1. Однако в ряде случаев на изделии недопустима односторонняя выпуклость. Известен способ холодной сварки металлов внахлестку, при котором вдавливают в детали рабочий выступ пуансонов с опорной частью. При применении этого способа на изделии не образуется односторонняя выпуклость 2. Однако применить известный способ для холодной сварки относительно толстых деталей, например толщиной 8-10 мм и более затруднительно из-за появления значительных поперечных деформаций, которые возникают в деталях при выдавливании из зоны соединения большого объема металла. Это вызывает деформацию изделия и приводит к дополнительным остаточным напряжениям. Особенно снижается качество соединения при сварке значительно различающихся по толщине деталей и деталей из разноименных металлов. Более тонкая деталь удлиняется меньше, чем более толстая деталь, и сварное изделие изгибается в сторону более тонкой детали. При шовной сварке роликами изделие изгибается по винтовой линии, если шов расположен посередине деталей. Если щов расположен асимметрично, то сварное изделие изгибается в плоскости, перпендикулярной к направлению приложения давления. Целью изобретения является повышение качества соединения. Поставленная цель достигается тем, что согласно способу хо.1одной сварки металлов внахлестку, при котором вдавливают в детали рабочий выступ пуансонов с опорной частью, по крайней мере в одной из свариваемых деталей под рабочим выступом пуансона предварительно выполняют углубление, высота которого составляет разность исходной толщины и 0,2-I толщины другой детали, а поперечные размеры его устанавливают в пределах поперечных размеров рабочего выступа и опорной части пуансона.

При сварке одинаковых толщин углуб ление в деталях выполняют равной между собой высоты.

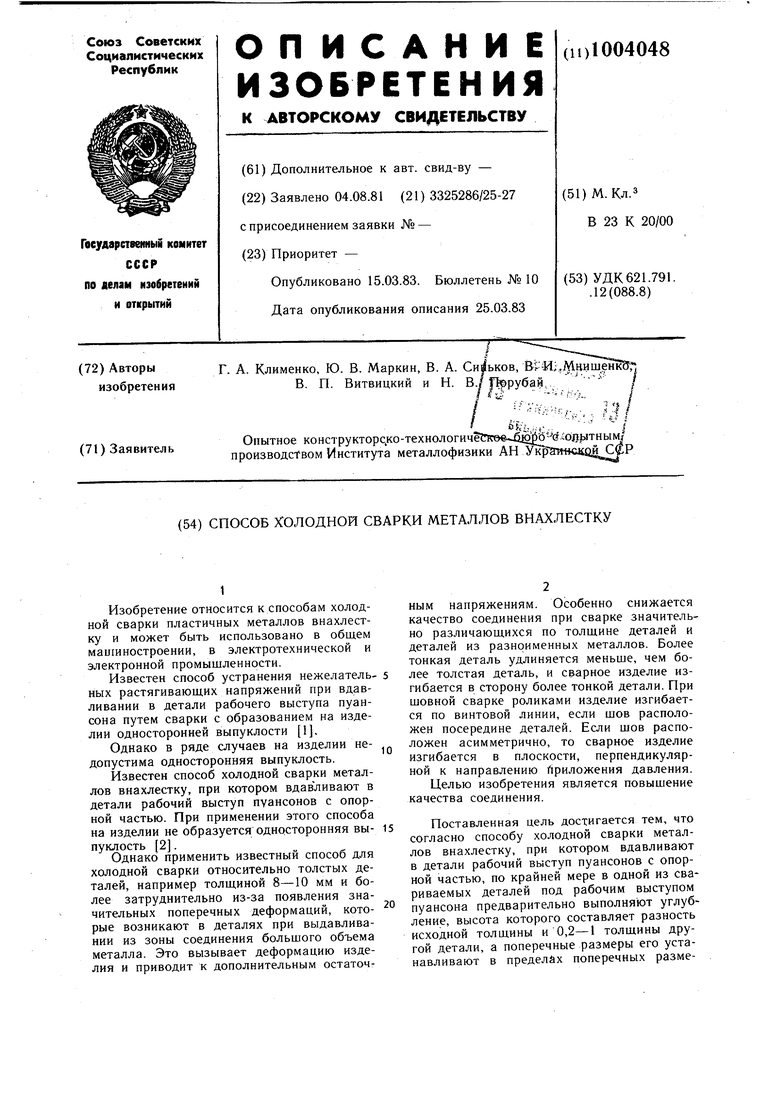

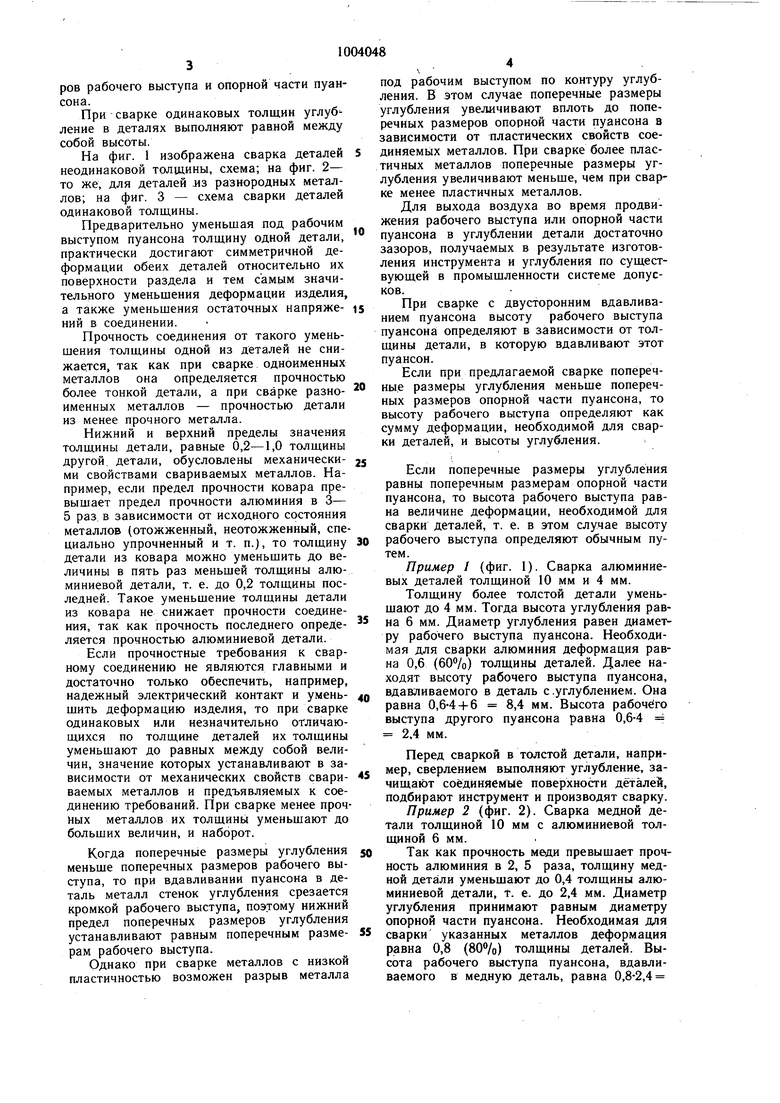

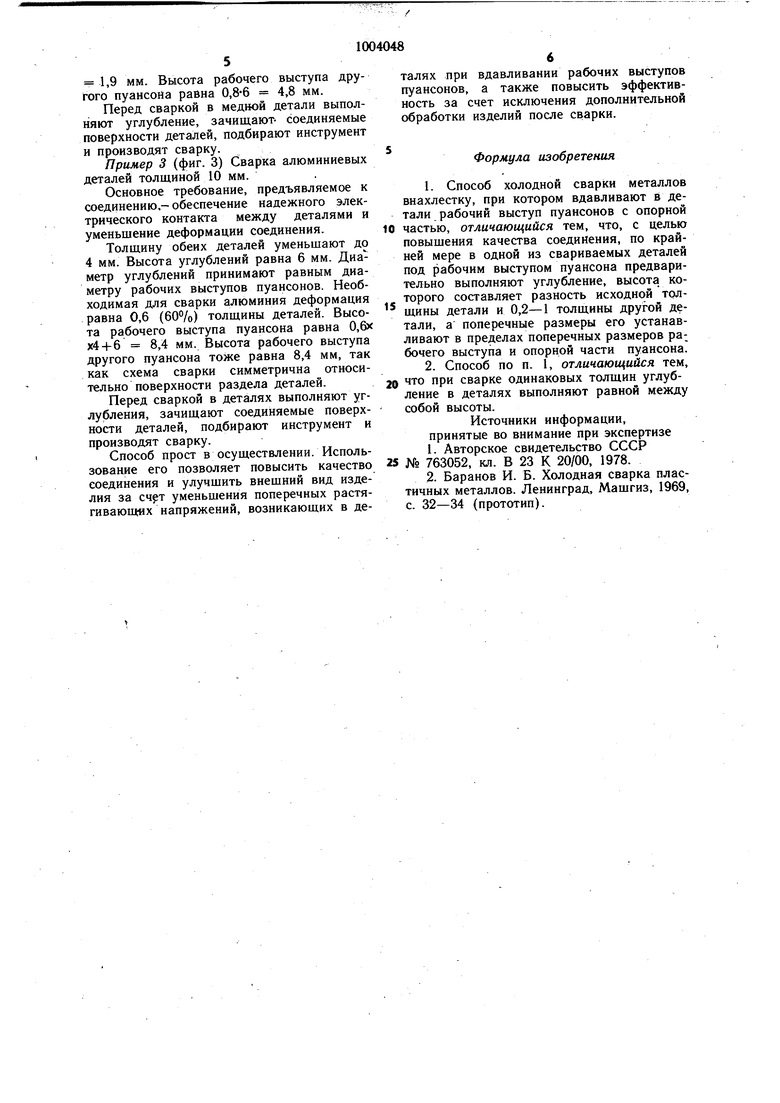

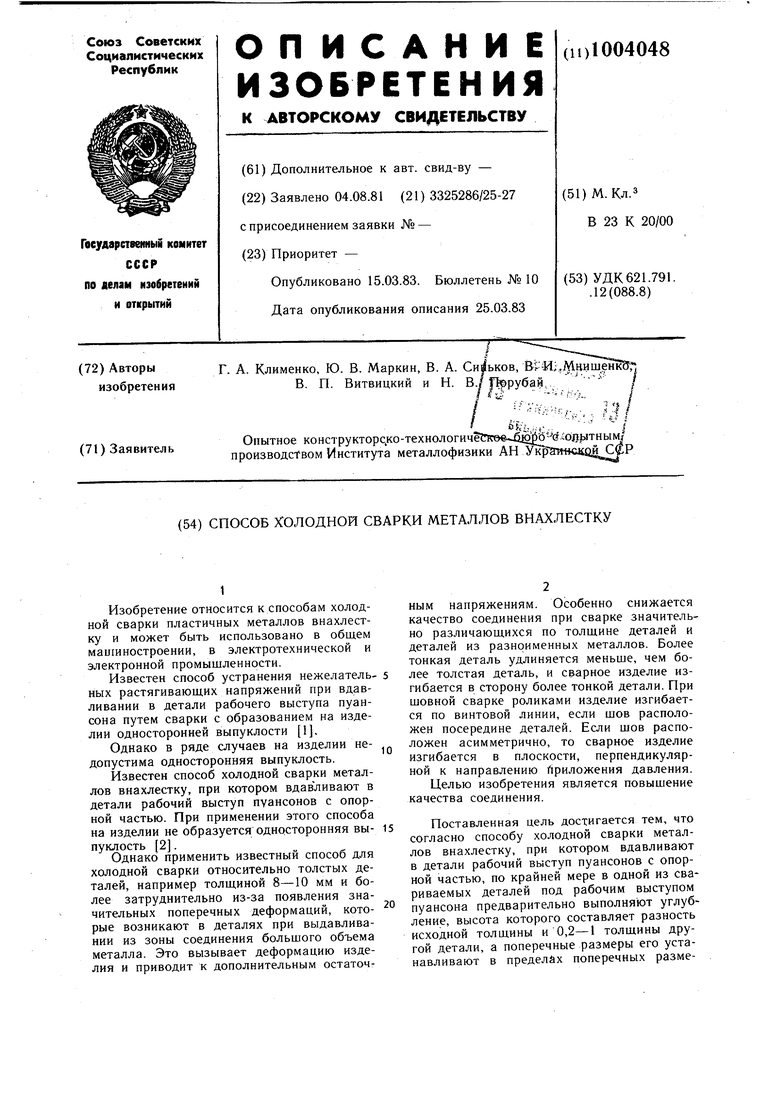

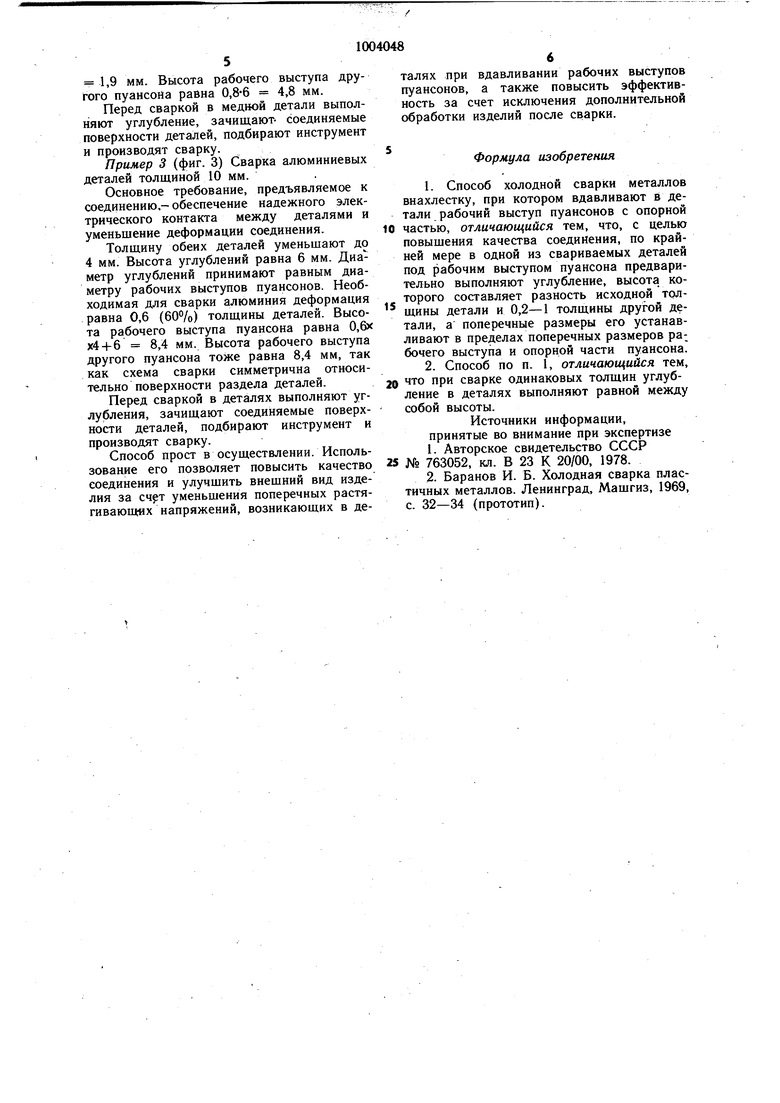

На фиг. 1 изображена сварка деталей неодинаковой толщины, схема; на фиг. 2- то же, для деталей лз разнородных металлов; на фиг. 3 - схема сварки деталей одинаковой толщины.

Предварительно уменьшая под рабочим выступом пуансона толщину одной детали, практически достигают симметричной деформации обеих деталей относительно их поверхности раздела и тем самым значительного уменьшения деформации изделия, а также уменьшения остаточных напряжеНИИ в соединении.

Прочность соединения от такого уменьшения толщины одной из деталей не снижается, так как при сварке одноименных металлов она определяется прочностью более тонкой детали, а при сварке разноименных металлов - прочностью детали из менее прочного металла.

Нижний и верхний пределы значения толщины детали, равные 0,2-1,0 толщины другой, детали, обусловлены механическими свойствами свариваемых металлов. Например, если предел прочности ковара превышает предел прочности алюминия в 3- 5 раз в зависимости от исходного состояния металлов (отожженный, неотожженный, специально упрочненный и т. п.), то толщину детали из ковара можно уменьшить до величины в пять раз меньшей толщины алюминиевой детали, т. е. до 0,2 толщины последней. Такое уменьшение толщины детали из ковара не снижает прочности соединения, так как прочность последнего опреДеляется прочностью алюминиевой детали.

Если прочностные требования к сварному соединению не являются главными и достаточно только обеспечить, например, надежный электрический контакт и уменьшить деформацию изделия, то при сварке одинаковых или незначительно отличающихся по толщине деталей их толщины уменьшают до равных между собой величин, значение которых устанавливают в зависимости от механических свойств свариваемых металлов и предъявляемых к соединению требований. При сварке менее прочных металлов их толщинь уменьшают до больших величин, и наборот.

Когда поперечные размеры углубления меньше поперечных размеров рабочего выступа, то при вдавливании пуансона в деталь металл стенок углубления срезается кромкой рабочего выступа, поэтому нижний предел поперечных размеров углубления устанавливают равным поперечным размерам рабочего выступа.

Однако при сварке металлов с низкой пластичностью возможен разрыв металла

под рабочим выступом по контуру углубления. В этом случае поперечные размеры углубления увеличивают вплоть до поперечных размеров опорной части пуансона в зависимости от пластических свойств соединяемых металлов. При сварке более пластичных металлов поперечные размеры углубления увеличивают меньше, чем при сварке менее пластичных металлов.

Для выхода воздуха во время продвижения рабочего выступа или опорной части пуансона в углублении детали достаточно зазоров, получаемых в результате изготовления инструмента и углубления по существующей в промышленности системе допусков.

При сварке с двусторонним вдавливанием пуансона высоту рабочего выступа пуансона определяют в зависимости от толщины детали, в которую вдавливают этот пуансон.

Если при предлагаемой сварке поперечные размеры углубления меньше поперечных размеров опорной части пуансона, то высоту рабочего выступа определяют как сумму деформации, необходимой для сварки деталей, и высоты углубления.

Если поперечные размеры углубления равны поперечным размерам опорной части пуансона, то высота рабочего выступа равна величине деформации, необходимой для сварки деталей, т. е. в этом случае высоту рабочего выступа определяют обычным путем.

Пример 1 (фиг. 1). Сварка алюминиевых деталей толщиной 10 мм и 4 мм.

Толщину более толстой детали уменьшают до 4 мм. Тогда высота углубления равна 6 мм. Диаметр углубления равен диаметру рабочего выступа пуансона. Необходимая для сварки алюминия деформация равна 0,6 () толщины деталей. Далее находят высоту рабочего выступа пуансона, вдавливаемого в деталь с.углублением. Она равна 0,64+ 6 8,4 мм. Высота рабочего выступа другого пуансона равна 0,6-4 2,4 мм.

Перед сваркой в толстой детали, например, сверлением выполняют углубление, зачища Ьт соединяемые поверхности детален, подбирают инструмент и производят сварку.

Пример 2 (фиг. 2). Сварка медной детали толщиной 10 мм с алюминиевой толщиной 6 мм.

Так как прочность меди превышает прочность алюминия в 2, 5 раза, толщину медной детали уменьшают до 0,4 толщины алюминиевой детали, т. е. до 2,4 мм. Диаметр углубления принимают равным диаметру опорной части пуансона. Необходимая для сварки указанных металлов деформация равна 0,8 (80о/о) толщины деталей. Высота рабочего выступа пуансона, вдавливаемого в медную деталь, равна 0,8-2,4

1,9 мм. Высота рабочего выступа другого пуансойа равна 0,8-6 4,8 мм.

Перед сваркой в медной детали выполняют углубление, зачищают- соединяемые поверхности деталей, подбирают инструмент и производят сварку.

Пример 3 (фиг. 3) Сварка алюминиевых деталей толщиной 10 мм.

Основное требование, предъявляемое к соединению,- обеспечение надежного электрического контакта между деталями и уменьшение деформации соединения.

Толщину обеих деталей уменьшают до 4 мм. Высота углублений равна 6 мм. Диаметр углублений принимают равным диаметру рабочих выступов пуансонов. Необходимая для сварки алюминия деформация равна 0,6 (60%) толщины деталей. Высота рабочего выступа пуансона равна 0,&с х4 + 6 8,4 мм. Высота рабочего выступа другого пуансона тоже равна 8,4 мм, так как схема сварки симметрична относительно поверхности раздела деталей.

Перед сваркой в деталях выполняют углубления, зачищают соединяемые поверхности деталей, подбирают инструмент и производят сварку.

Способ прост в осуществлении. Использование его позволяет повысить качество соединения и улучшить внешний вид изделия за уменьшения поперечных растягиваюш;их напряжений, возникаюших в деталях при вдавливании рабочих выступов пуансонов, а также повысить эффективность за счет исключения дополнительной обработки изделий после св1арки.

Формула изобретения

1.Способ холодной сварки металлов внахлестку, при котором вдавливают в детали рабочий выступ пуансонов с опорной

частью, отличающийся тем, что, с целью повышения качества соединения, по крайней мере в одной из свариваемых деталей под рабочим выступом пуансона предварительно выполняют углубление, высота, которого составляет разность исходной толщины детали и 0,2-1 толщины другой детали, а поперечные размеры его устанавливают в пределах поперечных размеров ра; бочего выступа и опорной части пуансона.

2.Способ по п. 1, отличающийся тем, что при сварке одинаковых толщин углубление в деталях выполняют равной между собой высоты.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 763052, кл. В 23 К 20/00, 1978.

2.Баранов И. Б. Холодная сварка пластичных металлов. Ленинград, Машгиз, 1969, с. 32-34 (прототип).

Фи1.1

L

1

р т.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки металлов внахлестку | 1983 |

|

SU1199536A1 |

| СПОСОБ ХОЛОДНОЙ ШОВНОЙ СВАРКИ | 1992 |

|

RU2023558C1 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Способ холодной сварки и устройство для его осуществления | 1982 |

|

SU1058742A1 |

| Способ холодной сварки металлов внахлестку | 1979 |

|

SU812475A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ холодной точечной сварки | 1988 |

|

SU1613279A1 |

Авторы

Даты

1983-03-15—Публикация

1981-08-04—Подача