Изобретение относится к холодной точечной сварке (ХТС) и может найти применение в судостроении для сварки медных или алюминиевых шин заземления различных сечений в монтажных условиях.

Целью изобретения является повышение качества сварного соединения вследствие повышения коррозионной стойкости и понижения электрического сопротивления при сварке шин.

Достигается это тем, что согласно способу ХТС при одностороннем деформировании листов, при котором их свариваемые поверхности размещают на основании сварочной машины, рабочий выступ пуансона машины с увеличенной высотой вдавливают со стороны тонкого листа.

При вдавливании рабочего выступа пуансона в свариваемые детали на их суммарную толщину сварная точка излишне не деформируется и не растрескивается, в результате чего повышается качество и надежность сварного соединения вследствие повышения коррозионной стойкости и понижения электрического сопротивления, без существенного снижения прочности.

В процессе интенсивной пластической деформации непосредственно в плоскости соприкосновения свариваемых деталей достигается так называемая предельная деформация, разрушаются и выносятся из зоны сварки окисные пленки И адсорбированные газы, обнажаются физически чистые поверхности и образуется монолитное соединение по всей площади контакта, обладающее высокими показателями по коррозионной стойкости и электропроводимости.

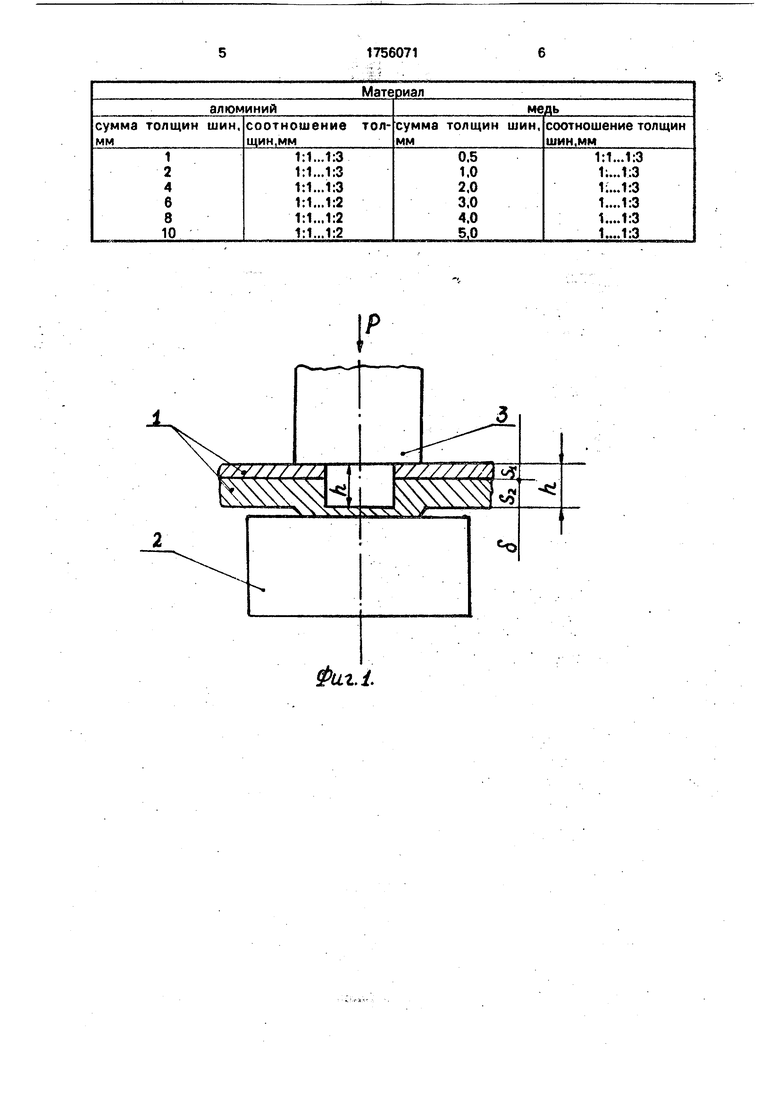

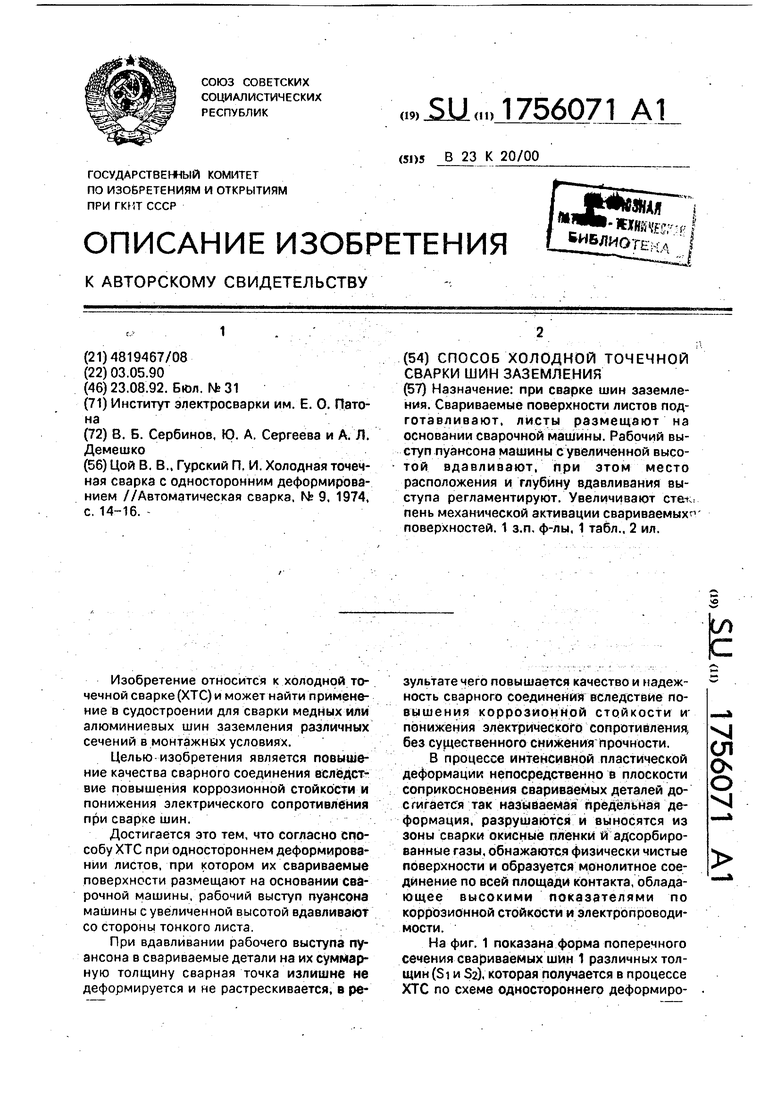

На фиг. 1 показана форма поперечного сечения свариваемых шин 1 различных толщин (Si и $2), которая получается в процессе ХТС по схеме одностороннего деформиро ч|

сл о о ч

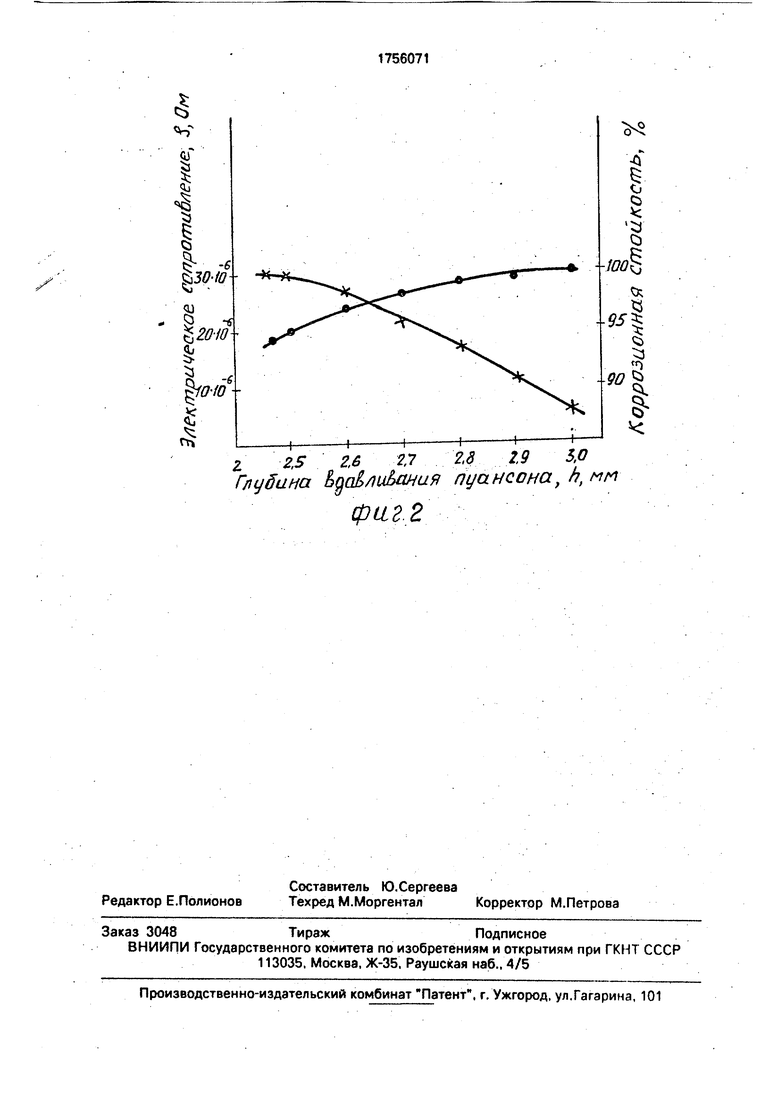

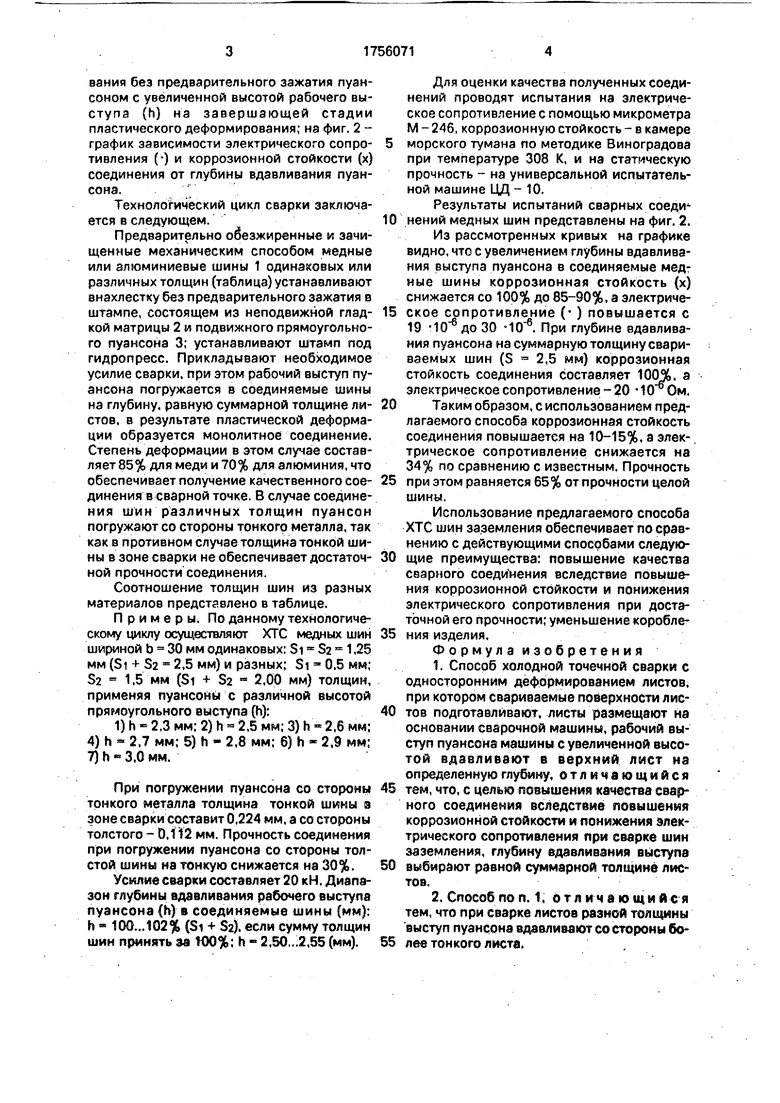

вания без предварительного зажатия пуансоном с увеличенной высотой рабочего выступа (h) на завершающей стадии пластического деформирования; на фиг. 2 - график зависимости электрического сопро- тивления () и коррозионной стойкости (х) соединения от глубины вдавливания пуансона.

Технологический цикл сварки заключается в следующем.

Предварительно обезжиренные и зачищенные механическим способом медные или алюминиевые шины 1 одинаковых или различных толщин (таблица) устанавливают внахлестку без предварительного зажатия в штампе, состоящем из неподвижной глад- кой матрицы 2 и подвижного прямоугольного пуансона 3; устанавливают штамп под гидропресс. Прикладывают необходимое усилие сварки, при этом рабочий выступ пуансона погружается в соединяемые шины на глубину, равную суммарной толщине ли- стов, в результате пластической деформации образуется монолитное соединение. Степень деформации в этом случае составляет 85% для меди и 70% для алюминия, что обеспечивает получение качественного сое- динения в сварной точке. В случае соединения шин различных толщин пуансон погружают со стороны тонкого металла, так как в противном случае толщина тонкой шины в зоне сварки не обеспечивает достаточ- ной прочности соединения.

Соотношение толщин шин из разных материалов представлено в таблице.

Примеры. По данному технологическому циклу осуществляют ХТС медных шин шириной b 30 мм одинаковых: Si 82 1,25 мм (Si + 82 - 2,5 мм) и разных; Si 0,5 мм; S2 1,5 мм (Si + 82 2,00 мм) толщин, применяя пуансоны с различной высотой прямоугольного выступа (h):

1) h - 2,3 мм; 2) h 2,5 мм; 3) h - 2,6 мм; 4) h - 2,7 мм; 5) h - 2,8 мм; 6) h - 2,9 мм; 7) h - 3,0 мм.

При погружении пуансона со стороны тонкого металла толщина тонкой шины з зоне сварки составит 0,224 мм, а со стороны толстого - 0,112 мм. Прочность соединения при погружении пуансона со стороны толстой шины на тонкую снижается на 30%.

Усилие сварки составляет 20 кН. Диапазон глубины вдавливания рабочего выступа пуансона (h) в соединяемые шины (мм); h - 100...102% (Si + 82). если сумму толщин шин принять за Ю0%; h - 2,50...2,55 (мм),

Для оценки качества полученных соединений проводят испытания на электрическое сопротивление с помощью микрометра М - 246, коррозионную стойкость - в камере морского тумана по методике Виноградова при температуре 308 К, и на статическую прочность - на универсальной испытательной машине ЦД - 10.

Результаты испытаний сварных соеди нений медных шин представлены на фиг. 2.

Из рассмотренных кривых на графике видно, что с увеличением глубины вдавливания выступа пуансона в соединяемые мед ные шины коррозионная стойкость (х) снижается со 100% до 85-90%, а электрическое сопротивление ( ) повышается с 19 до 30 . При глубине вдавливания пуансона на суммарную толщину свариваемых шин (S 2,5 мм) коррозионная стойкость соединения составляет 100%, а электрическое сопротивление - 20 10 Ом.

Таким образом, с использованием предлагаемого способа коррозионная стойкость соединения повышается на 10-15%, а электрическое сопротивление снижается на 34% по сравнению с известным. Прочность при этом равняется 65% от прочности целой шины.

Использование предлагаемого способа ХТС шин заземления обеспечивает по сравнению с действующими способами следующие преимущества; повышение качества сварного соединения вследствие повышения коррозионной стойкости и понижения электрического сопротивления при достаточной его прочности; уменьшение коробления изделия.

Формула изобретения

1.Способ холодной точечной сварки с односторонним деформированием листов, при котором свариваемые поверхности листов подготавливают, листы размещают на основании сварочной машины, рабочий выступ пуансона машины с увеличенной высотой вдавливают в верхний лист на определенную глубину, отличающийся тем, что, с целью повышения качества сварного соединения вследствие повышения коррозионной стойкости и понижения электрического сопротивления при сварке шин заземления, глубину вдавливания выступа выбирают равной суммарной толщине листов.

2.Способ по п. 1, отличающийся тем, что при сварке листов разной толщины выступ пуансона вдавливают со стороны более тонкого листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки металлов внахлестку | 1983 |

|

SU1199536A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU1004048A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЕМ ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ СТАЛЕЙ С НАНЕСЕННЫМ ПОКРЫТИЕМ ИЗ ЦИНКА | 2018 |

|

RU2726166C1 |

| Способ холодной сварки пластины со стержнем | 1986 |

|

SU1391835A1 |

| Способ холодной точечной сварки | 1988 |

|

SU1613279A1 |

| Клещи для холодной точечной сварки | 1990 |

|

SU1808579A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

Назначение: при сварке шин заземления. Свариваемые поверхности листов подготавливают, листы размещают на основании сварочной машины. Рабочий выступ пуансона машины с увеличенной высотой вдавливают, при этом место расположения и глубину вдавливания выступа регламентируют. Увеличивают сте пень механической активации свариваемых-1 поверхностей. 1 з.п, ф-лы, 1 табл., 2 ил.

Фиг.1.

2 2,5 2.6 2,7 2,8 2.9 5.0

ГлуЗана kgak/iukwu пуансона, h, мп фИ22

| Цой В | |||

| В., Гурский П | |||

| И | |||

| Холодная точечная сварка с односторонним деформированием //Автоматическая сварка, Nfc 9, 1974, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-08-23—Публикация

1990-05-03—Подача