Изобретение относится к металлургии, в частности к способам механической и термической обработки порошковых материалов, и может быть использовано для производства прокладочных и других изделий из эластичного графита.

Известен способ легирования графита различными химическими элементами, например кремнием и бором, включающий смешивание порошков графита и химических соединений других элементов, их совместное прессование, термическую обработку и пропитку другими химическими соединениями или элементами (Свойства конструкционных материалов на основе углерода. Справочник. М.: Металлургия, 1975). В результате предложенной обработки графита повышается его износостойкость и прочность.

Недостаток способа состоит в невозможности получения с использованием его приемов эластичной графитовой полосы с регулируемым уровнем свойств.

Известен способ получения уплотнительного материала, обладающего улучшенными свойствами, включающий покрытие металлической подложки из мартенситной нержавеющей стали упругим слоем, представляющим собой матрицу из синтетической резины, синтетической смолы и т.д. с наполнителями, замедляющими старение, и залечивающими добавками, и дополнительную обработку композиционного материала при -10-80oC в течение 1-10 мин для повышения твердости металлической подложки до 200-600 Н. В результате применения способа получается уплотнительный материал, обладающий высокой твердостью, упругостью, коррозионной стойкостью, удовлетворительной герметичностью для пропускания воздуха, малыми температурными деформациями и улучшенными уплотняющими свойствами (Сато Апуси, Утияма Коге и к.- N 64, 102046, Заявл. 20.04.89, опубл. 20.11.90// Кокай Токке кохо. Сер. 3(4)-1990, 76, с. 165-165. Заявка 2-282424 Япония, кл. C 21 D 9/00, B 21 D 22/02).

Недостаток способа состоит в практической невозможности использования получаемого по способу композиционного материала при температурах выше 200-300oC из-за ограниченной температурной стабильности подложки и покрытия.

Наиболее близким техническим решением является способ получения гибкого графитового изделия, включающий подачу окисленного графита на операцию расширения воздухом, черновую прокатку полосы, нагрев для термической обработки и последующую чистовую прокатку (патент РФ N 2038337, кл. C 04 B 35/52, 27.06.95).

Недостатками способа является невозможность использования положительного влияния легирующих добавок на прочность графитового материала и его температурную устойчивость при работе на воздухе.

Задача настоящего изобретения - повышение механических свойств и температурной стабильности полосы из эластичного графита.

Поставленная цель достигается тем, что в способе получения полосы из эластичного графита, включающем подачу окисленного графита на операцию расширения воздухом и водородсодержащим газом, черновую прокатку полосы, нагрев для термической обработки и последующую многократную чистовую прокатку, согласно изобретению перед стадией подачи окисленного графита на расширение в него вводят порошковые химические соединения в виде окислов, карбидов или нитридов при объемном соотношении химическое соединение/графит, равном 0,01-0,40, термическую обработку проводят при 1100-1800oC в вакууме 80-99 кПа и/или в восстановительной атмосфере, а на стадии черновой прокатки в графит вводят армирующую сетку или полосу при соотношении толщин черновая графитовая полоса/армирующая сетка или полоса, равном 10/1-1/30.

Поставленная цель достигается, в частности, тем, что в качестве химических соединений используют окислы алюминия, никеля, марганца, карбид бора, нитрид кремния и/или их смеси; а скорость нагрева при термической обработке выдерживается в пределах 50-200oC/с.

Поставленная цель достигается, в частности, тем, что в качестве химических соединений используют окислы алюминия, никеля, марганца, карбид бора, нитрид кремния и/или их смеси; а скорость нагрева при термической обработке выдерживается в пределах 50-200oC/с.

Поставленная цель, кроме того, достигается тем, что металлическую сетку или полосу предварительно нагревают под давлением 5-50 кг/см2 при температуре 580-680oC и обрабатывают смесью углеводорода и аммиака при давлении 5-50 кПа в течение 0,2-4 ч.

Выполнение способа заключается в следующем.

Порошок окисленного графита с насыпной плотностью 0,30-0,70 г/см3 смешивают с порошком химического соединения в сухом виде до получения однородной смеси при заданном в соответствии с изобретением соотношении компонентов. Подготовленную смесь помещают в расходный бункер, из которого смесь выдувают воздухом и водородсодержащим газом (пропан, аммиак) в печь расширения графита, нагретую до температуры 900-1250oC. Из печи смесь расширенного графита и химического соединения попадает в накопительный бункер прокатного стана черновой прокатки, из которого транспортерной лентой подается на черновую прокатку полосы. Одновременно со смесью может подаваться на черновую прокатку армирующая сетка или полоса в том случае, когда сетка или полоса не подвергается дополнительной упрочняющей обработке.

B других случаях черновая прокатка полосы проводится отдельно до плотности по графиту 0,2-0,7 г/см3. Затем графитовую полосу подвергают непрерывной термической обработке в проходной печи в вакууме или защитной атмосфере, что обеспечивается созданием динамического вакуума при проходе полосы через печь термической обработки.

В результате термической обработки происходит восстановление окислов до металлов с образованием либо твердых растворов вводимых элементов в графите (бор), либо промежуточных соединений на границе слоев графита (марганец, железо), либо происходит очистка межслоевых промежутков от летучих и примесей (никель, алюминий), что в целом приводит к повышению прочности графитового материала.

Для обеспечения указанных результатов скорость нагрева при термической обработке устанавливается в пределах 50-200oC/с.

Для дополнительного упрочнения графитовой полосы ее армируют сеткой или перфорированной полосой; при этом сетку или полосу предварительно нагревают в пакетах требуемого размера под давлением 5-50 кг/см2 при температуре 580-680oC и обрабатывают смесью углеводорода и аммиака. Указанной обработкой сетке или полосе придается планшетность, уменьшаются упругие напряжения при армировании графитовой полосы, за счет чего увеличивается ее прочность в поперечном направлении, а кроме того, последнее достигается за счет образования на поверхности сетки или полосы карбонитридного слоя с твердостью до 600 HV, которая не уменьшается до 600oC.

Проведенные работы показали, что цели изобретения достигаются при введении в порошковую смесь с окисленным графитом химических соединений в виде окислов, например, окислов никеля, марганца, железа, карбидов, например, карбида бора, или нитридов, например, нитрида кремния. При этом объемное соотношение химическое соединение/графит должно быть в пределах 0,01-0,40; нижний предел 0,01 устанавливается на том основании, что меньшее количество химического соединения для решаемых задач не давало воздействия на свойства графита; верхний предел 0,40 устанавливается на том основании, что при большей величине не получается однородный материал и происходит расслоение материала в процессе продувки смеси в печь расширения.

Пределы скорости нагрева при термической обработке полосы устанавливаются на том основании, что при скорости нагрева менее 50oC/с имеет место понижение производительности, а при скорости нагрева больше 200oC/с наблюдается ускоренное газовыделение, что ухудшает качества материала.

Пример 1. Порошок окисленного графита смешивали в смесителе с 10 об.% порошка, содержащего Al2O3 и алюминий в форме САП (самоспекающегося алюминиевого порошка) в течение 30 мин; затем смесь засыпали в расходный бункер и продували смесью воздуха и пропана через печь расширения графита, нагретую до 250oC; расширенный графит из печи расширения подавали в накопительный бункер стана черновой прокатки и прокатывали на полосу толщиной 1,5 мм и плотностью 0,3 г/см3 с армирующей сеткой, затем полосу термически обрабатывали при 1200oC со скоростью нагрева до указанной температуры 100oC/с и динамическом вакууме 99 кПа; в заключение полосу прокатывали на стане чистовой прокатки до толщины 0,30 мм и плотностью 1,5 г/см3. Сравнительные испытания показали, что скорость окисления полосы, легированной Al, при температуре 500oC была на 25% меньше, чем для полосы, полученной по способу-прототипу.

Пример 2. Порошок окисленного графита смешивали в смесителе с 10 об.% никеля в форме порошка Ni2O3 в течение 30 мин; затем смесь засыпали в расходный бункер и продували смесью воздуха и пропана через печь расширения графита, нагретую до 1250oC, расширенный графит из печи расширения графита направлялся в накопительный бункер стана черновой прокатки и прокатывался на полосу толщиной 1,3 мм плотностью 0,5 г/см3 с армирующей сеткой, затем полоса термически обрабатывалась при 1250oC со скоростью нагрева до указанной температуры 50oC/с и динамическом вакууме 90 кПа; в заключение полоса прокатывалась на стане чистовой прокатки до толщины 0,5 мм и плотности 1,3 г/см3. Сравнительные испытания показали, что скорость окисления полосы графита, легированной никелем, при температуре 500oC на 30% меньше, чем для полосы, полученной по способу-прототипу.

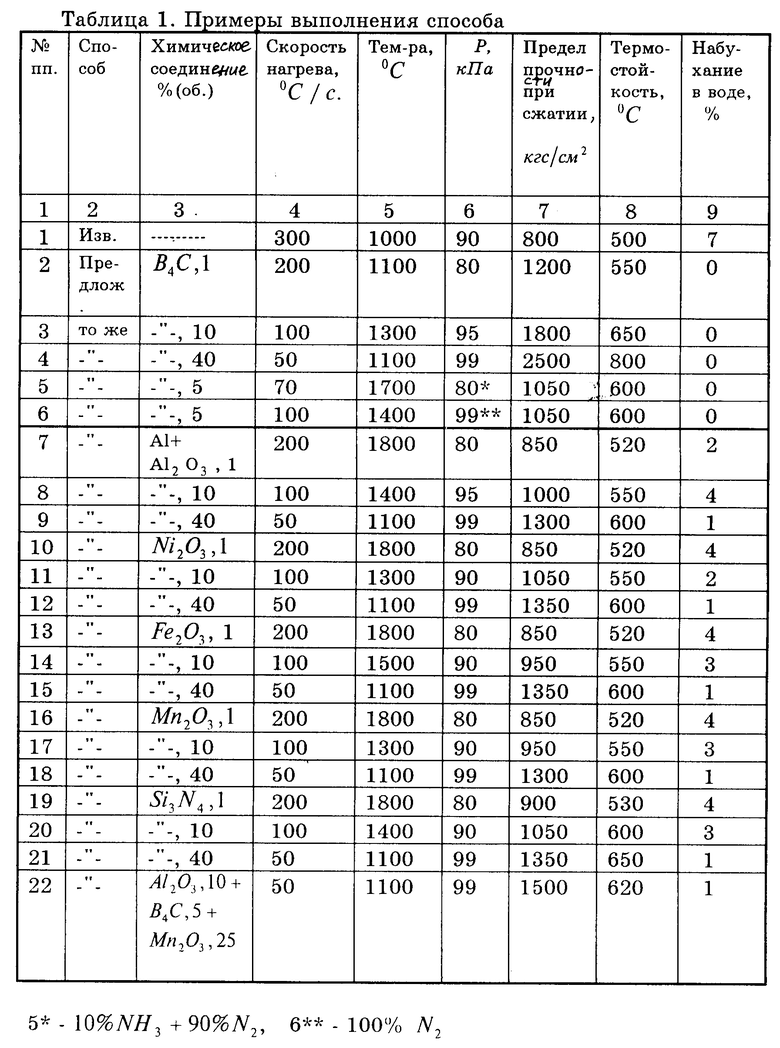

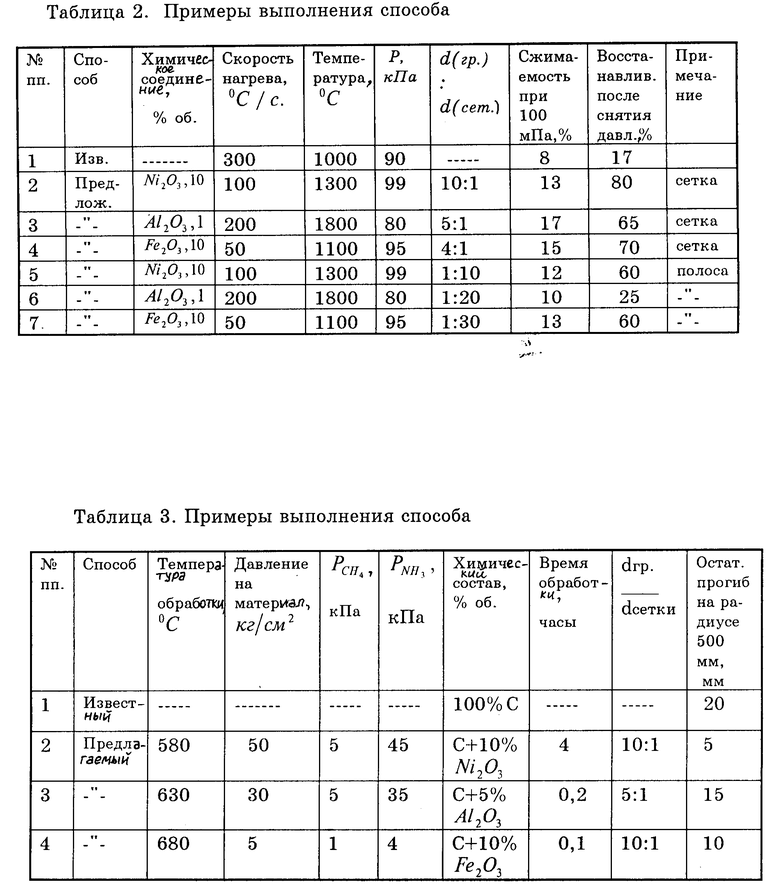

Другие примеры осуществления способа представлены в табл.1-3.

Как следует из приведенных данных, получение графитовой полосы по предложенному способу позволяет в зависимости от выдвигаемых требований повышать механические и химические свойства уплотнительных материалов, создаваемых на основе эластичного графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087555C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЯ ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1997 |

|

RU2122036C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2346060C2 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

Изобретение относится к металлургии, в частности к способам механической и термической обработки порошковых материалов, и может быть использовано при производстве прокладочных и других изделий из эластичного графита. Выполнение способа заключается в следующем: порошок окисленного графита с насыпной плотностью 0,3 - 0,7 г/см3 смешивают с порошком химического соединения в сухом виде до получения однородной смеси. Подготовленную смесь помещают в расходный бункер, из которого смесь выдувают воздухом и водородсодержащим газом в печь расширения графита, нагретую до 900 - 1250oC. Из печи расширения смесь подается в прокатный стан черновой прокатки. Одновременно со смесью на черновую прокатку подается металлическая армирующая сетка или полоса. Затем графитовая полоса подвергается непрерывной термической обработке в проходной печи в вакууме или защитной атмосфере со скоростью нагрева 50 - 200oC/с и чистовой прокатке на требуемый размер. 3 з.п. ф-лы, 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Свойства конструкционных материалов на основе углерода: Справочник | |||

| - М.: Металлургия, 1975 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, заявка, 2-282424, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2038337, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-07-10—Публикация

1995-06-30—Подача