Изобретение относится к области катализа, в частности к устройствам для дожига СО в бытовых горелках и к способу изготовления такого устройства.

Для последних десятилетий характерным является резкое ухудшение общей экологической обстановки в связи с увеличением выбросов продуктов сгорания в атмосферу, ухудшением качества топлива за счет вовлечения в оборот тяжелых остатков от переработки нефти, увеличения доли мазутов дизельных топлив, при сгорании которых образуются такие вредные и опасные продукты, как оксиды серы и азота, сажа и монооксид углерода. Последний является особенно опасным, так как из-за отсутствия запаха и цвета его наличие, особенно в замкнутых помещениях может быть определено только с помощью специальных приборов. Среднесуточная предельно допустимая концентрация оксида углерода в жилых помещениях должна составлять 1 мг/м3, а максимальная разовая - 6 мг/м3.

Попытка разработать катализаторы, способствующие более полному сгоранию топлива, и уменьшению в результате этого содержание СО в отходящих газах делались давно. Так, после ужесточения требований к составу выхлопных газов от двигателей внутреннего сгорания появились катализаторы дожига СО и других вредных примесей, которые предназначены для работы на силовых установках, в частности для очистки выхлопных газов дизельных двигателей. Один из принципов создания таких катализаторов заключается в нанесении на твердый, иногда пористый композит промежуточного слоя, состоящего из оксида алюминия, иногда в смеси в оксидами редкоземельных элементов, на который наносят каталитически активные элементы, например металлы платиновой группы.

Описан способ нанесения покрытия на носитель катализатора, в котором носитель устанавливают в реакторе, каталитически активный материал смешивают с текущей средой и пропускают через реактор. При этом каталитически активный материал осаждается на носителе.

Описан также катализатор для очистки отработанных газов и способ его получения. Катализатор получают путем формирования на поверхности носителя слоя, содержащего каталитически активные компоненты и покрытого оксидом алюминия, в этой слой вводят карбид кремния и/или диоксид титана, имеющий более высокую теплопроводность, чем оксид алюминия. В частности, катализатор для очисти отработанных газов получают путем осаждения каталитически активных компонентов, например платины или палладия, на поверхность носителя сотовой структуры и одновременно формирования покровного слоя оксида алюминия, содержащего дополнительно оксид кремния или титана. Введение этих оксидов улучшает термические свойства катализатора.

Описан катализатор для окисления монооксида углерода, состоящий из оксида титана, пропитанного соединением платины или палладия. Пропитку осуществляют в атмосфере восстанавливающего газа, можно также наносить коллоидный раствор на монолитный материал.

Общим недостатком известных катализаторов является достаточно сложная многостадийная технология их изготовления, необходимость создания промежуточного пористого слоя из каталитически неактивного оксида и последующее введение в него каталитически активных компонентов.

Целью изобретения является упрощение технологии изготовления катализатора дожига СО.

Поставленная цель достигается с помощью способа получения катализатора дожига СО, включающего стадии пропитки твердого субстрата соединениями металла платиновой группы, сушку и обжиг, отличающийся тем, что в качестве субстрата используют железографитный композит, содержащий 0,5-3 мас.% графита и имеющий объем пор 10-30%, который погружают в углеводородный раствор соединения металла платиновой группы, после чего осуществляют сушку на воздухе и обжиг.

Неожиданно было обнаружено, что железографитный композит обладает высоким сродством к углеводородным растворам металлов платиновой группы, что позволяет обеспечить непосредственную пропитку композита и сорбцию на нем каталитически активного количества металла без создания промежуточного пористого слоя, необходимого для известных катализаторов такого типа.

При использовании железографитных композитов, содержащих менее 0,5 мас. % графита или имеющих пористость ниже 10 об.%, получают катализаторы с низкой активностью. Повышение содержания графита выше 3 мас.% или увеличение пористости выше 30 об.% экономически нецелесообразно, так как будет приводить к перерасходу драгметалла без значительного увеличения активности.

Способ осуществляют следующим образом.

Формируют заготовку из железографитного композита, содержащую 0,5-3 мас. % графита путем: а) смешивания железного порошка (ГОСТ 9849-74), графитового порошка (ГОСТ 4404-78), стеарата цинка (ТУ 6-09-4262-76, 1,5 мас.% ); б) прессования смеси при усилии 500 тн; в) спекания смеси при максимальной температуре 1130± 10оС. Сформированную заготовку из железграфитного композита погружают в раствор ( π-С3Н5РtCl)4, ( π-C3H4PdCl)2, ( π-C3H5PdClPPh3) в углеводородном растворителе. Концентрация раствора обычно составляет 6-10 г металла/л. Через 20-30 мин заготовку вынимают, сушат при комнатной температуре и прокаливают при 750-850оС в воздушной атмосфере в течение 2-4 . Концентрация сорбированного металла в поверхностном слое около 5˙ 10-6-2,5˙ 10-5 г металла/г композита.

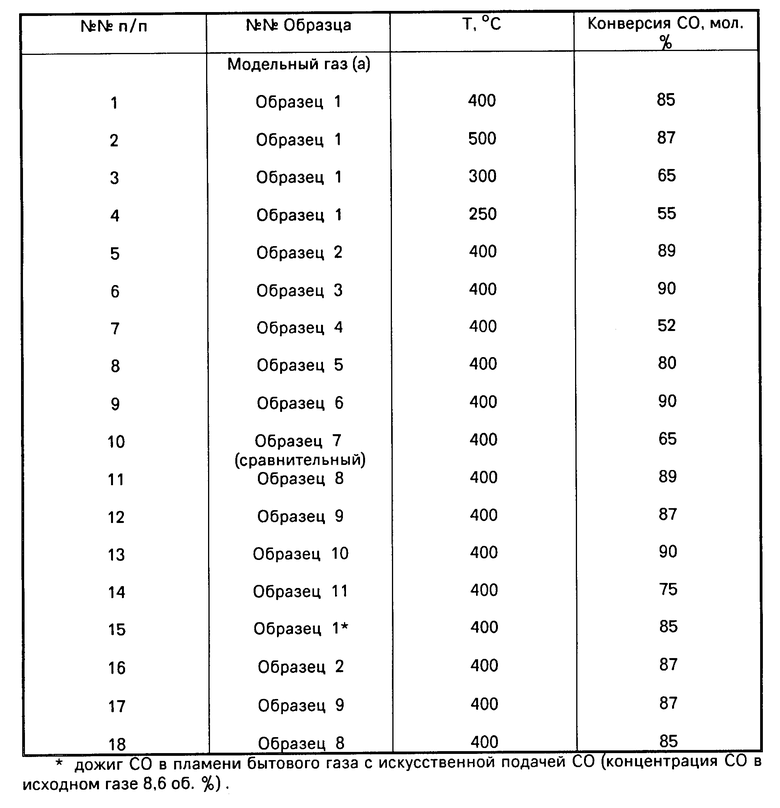

Полученные образцы катализаторов испытаны по дожигу СО на: а) модельном газе, содержащем 92 об.% N2, 6 об.% СО и 4 об.% О2; б) в пламени бытового газа с искусственной подачей СО.

Изобретение иллюстрируется приведенными ниже примерами, которые показывают, как изобретение может быть осуществлено на практике, но не ограничивают его.

П р и м е р 1. Железографитный композит (содержание графита 1,2 мас.%, пористость 20 об. %) покрывают раствором ( π-С3Н5РdCl2) в бензоле, содержащего 6 г/л, и оставляют в растворе в течение 20 мин. После этого высушивают на воздухе и затем проводят термообработку при 800оС. Концентрация сорбированного Pd в поверхностном слое составляет 10-5 г Pd/г композита. (Образец 1).

П р и м е р 2. Катализатор готовят аналогично примеру 1, но используют раствор ( π-С3Н5РdCl)2 в бензоле, содержащего 10 г Рd/л. Концентрация сорбированного Рd составляет 1,7˙ 10-5 г Рd/г композита. (Образец 2).

П р и м е р 3. Катализатор готовят аналогично примеру 1, но используют раствор ( π-С3Н5РdCl)2 в бензоле, содержащего 3 г Рd/л. Концентрация сорбированного Pd составляет 2,5 ˙10-5 г Рd/г композита. (Образец 3).

П р и м е р 4 (сравнительный). Катализатор готовят аналогично примеру 1, но используют раствор ( π-С3Н5РdCl)2 в бензоле, содержащего 3 г Рd/л. Концентрация сорбированного Рd составляет 5 ˙10-6 г Рd/г композита. (Образец 4).

П р и м е р 5. Катализатор готовят аналогично примеру 1, но используют железографитный композит с содержанием графита 0,5 мас.% пористостью 20%. Концентрация сорбированного Рd составляет 10-5 Рd/г композита. (Образец 5).

П р и м е р 6. Катализатор готовят аналогично примеру 1, но используют железографитный композит с содержанием графита 3 мас.% пористостью 20%. Концентрация Рd составляет 10-5 Рd/г комопзита. (Образец 6).

П р и м е р 7 (сравнительный). Катализатор готовят аналогично примеру 1, но используют железографитный композит, содержащий 0,1 мас.% графита пористостью 10% . Концентрация Рd составляет 10-5 Рd/г композита. (Образец 7).

П р и м е р 8. Катализатор готовят аналогично примеру 1, но используют железографитный композит, содержащий 1,2 мас.% графита пористостью 30%. Концентрация Рd составляет 1,5 ˙10-5 г Рd/г композита. (Образец 8).

П р и м е р 9. Катализатор готовят аналогично примеру 1, но используют раствор ( π-С3Н5РdClPPh3) в толуоле. Концентрация Pd составляет 10-5 г Рd/г композита. (Образец 9).

П р и м е р 10. Катализатор готовят аналогично примеру 1, но используют раствор (π -С3Н6РtCl)4 в толуоле. Концентрация Рt составляет 10-5 г Рt/г композита. (Образец 10).

П р и м е р 11. Катализатор готовят аналогично примеру 1, но используют железографитный композит, содержащий 1,2 мас.% графита пористостью 10%. Концентрация Рd составляет 5 ˙10-6 Рd/г композита. (Образец 11).

Приготовленные таким образом катализаторы испытывают в реакции окисления СО. Реакцию проводят в проточном реакторе из кварца, в нижней части которого помещена стеклянная газовая форсунка, при передвижении которой в вертикальном положении можно регулировать расстояние от факела до каталитической подложки и, следовательно, температуру последней. Потоки бытового газа и СО или модельного газа подаются в форсунку, а воздух в случае бытового газа поступает в зону горения через распределительное кольцо. Скорости потоков компонентов реакционной среды контролируются с помощью предварительно прокалиброванных реометров. Концентрацию СО в исходном и отходящем газе анализируют на хроматографе.

Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения платинового композита на носителе из термически обработанного оксида графена | 2024 |

|

RU2827645C1 |

| СПОСОБ РЕФОРМИНГА С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ВЫСОКОЙ ПЛОТНОСТИ | 2005 |

|

RU2388534C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА В ВИДЕ КОМПОЗИЦИОННОГО МАТЕРИАЛА С РАСПРЕДЕЛЕННЫМИ СФЕРИЧЕСКИМИ ПОЛЫМИ ЧАСТИЦАМИ | 2018 |

|

RU2687265C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ КАТАЛИТИЧЕСКОГО РЕФОРМИНГА ИСХОДНОЙ НАФТЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1997 |

|

RU2186622C2 |

| КАТАЛИЗАТОРЫ ДЛЯ УДАЛЕНИЯ ЗАКИСИ АЗОТА ДЛЯ ВЫХЛОПНЫХ СИСТЕМ | 2016 |

|

RU2736939C2 |

| СЛОИСТЫЕ АВТОМОБИЛЬНЫЕ КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ | 2016 |

|

RU2713550C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НАНОКОМПОЗИТОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ | 2014 |

|

RU2550472C1 |

| СОДЕРЖАЩИЙ МАРГАНЕЦ ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ | 2014 |

|

RU2683771C1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

| СОДЕРЖАЩИЕ ПЛАТИНУ КАТАЛИЗАТОРЫ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2722171C2 |

Использование: в каталитической химии, в частности в способах получения катализатора дожига оксида углерода. Сущность изобретения: способ предусматривает погружение сформованной заготовки из железографитного композита (содержание графита 0,5-3 мас.%) в раствор (π-C3H5PtCl)4 , (π-C3H5PdCl)2 , (π-C3H5PdClPPh3) в углеводородном растворителе. Концентрация раствора составляет 6-10 г металла/л. Через 20-30 мин заготовку вынимают, сушат при комнатной температуре и прокаливают при 750-850°С в воздушной атмосфере в течение 2-4 ч. Концентрация сорбированного металла в поверхностном слое составляет 5·10-6-2,5·10-5 г металла /г композита. В реакции окисления оксида углерода полученный катализатор обеспечивает конверсию оксида углерода 85-90 мол.%. 1 з.п. ф-лы, 1 табл.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU306945A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1994-12-15—Публикация

1992-06-03—Подача