W

f ,3aipijiKa У. 35 I 20 f

.//

26 .

О1

Uai

СО Од О1

N

3151

Изобретение относится к технике сутки лакокрасочных покрытий на мелких изделиях насыпью (например, .на латунные или латунированные детали застежки-молния) и может быть использовано на окрасочных участках кожга- лантерейной и фурнитурной промышленности.

Цель изобретения - повьшюние надежности и качества сушки.

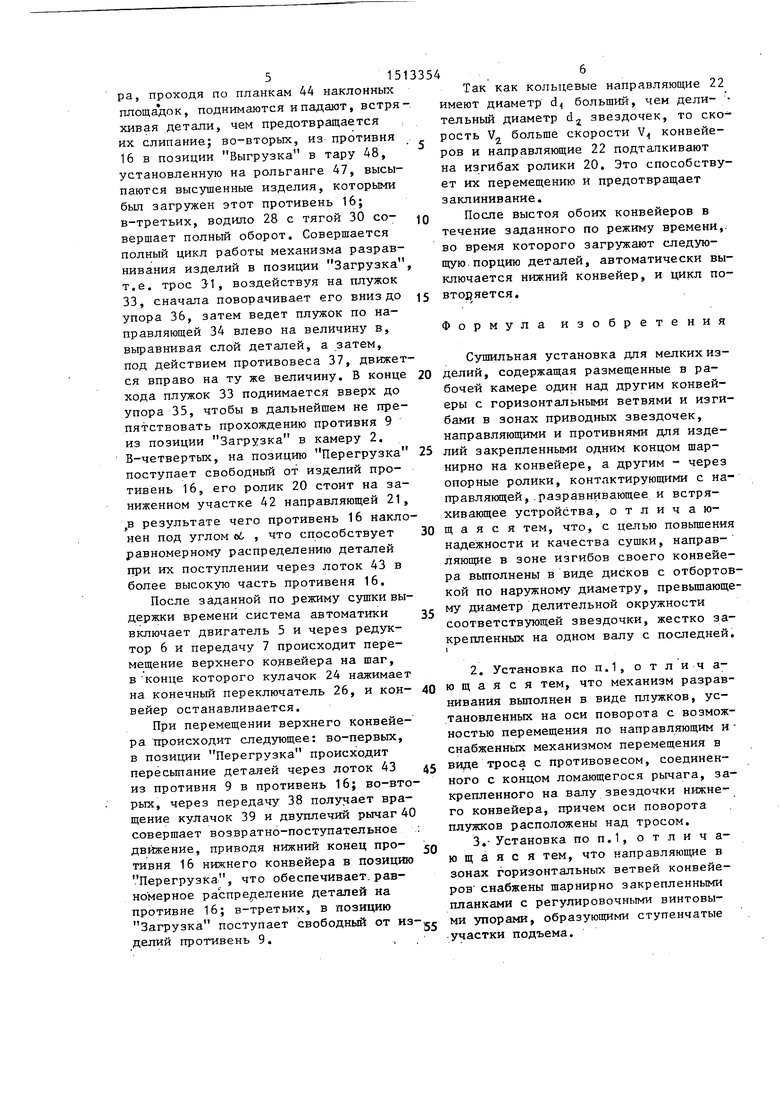

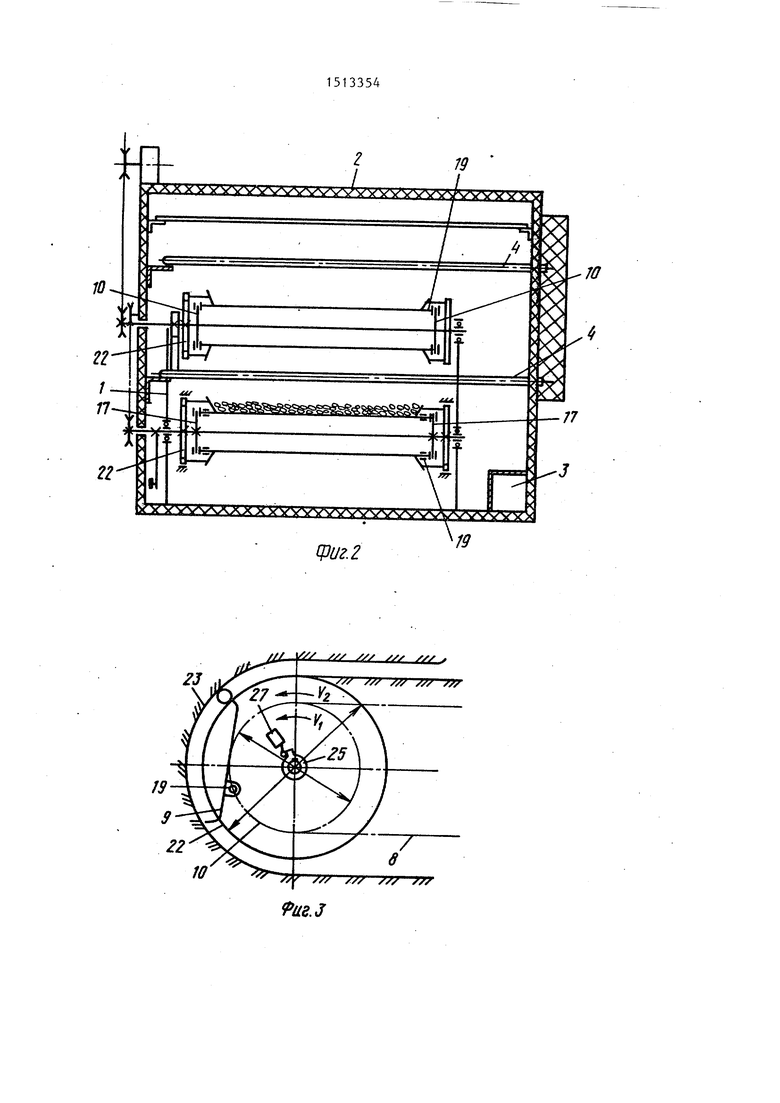

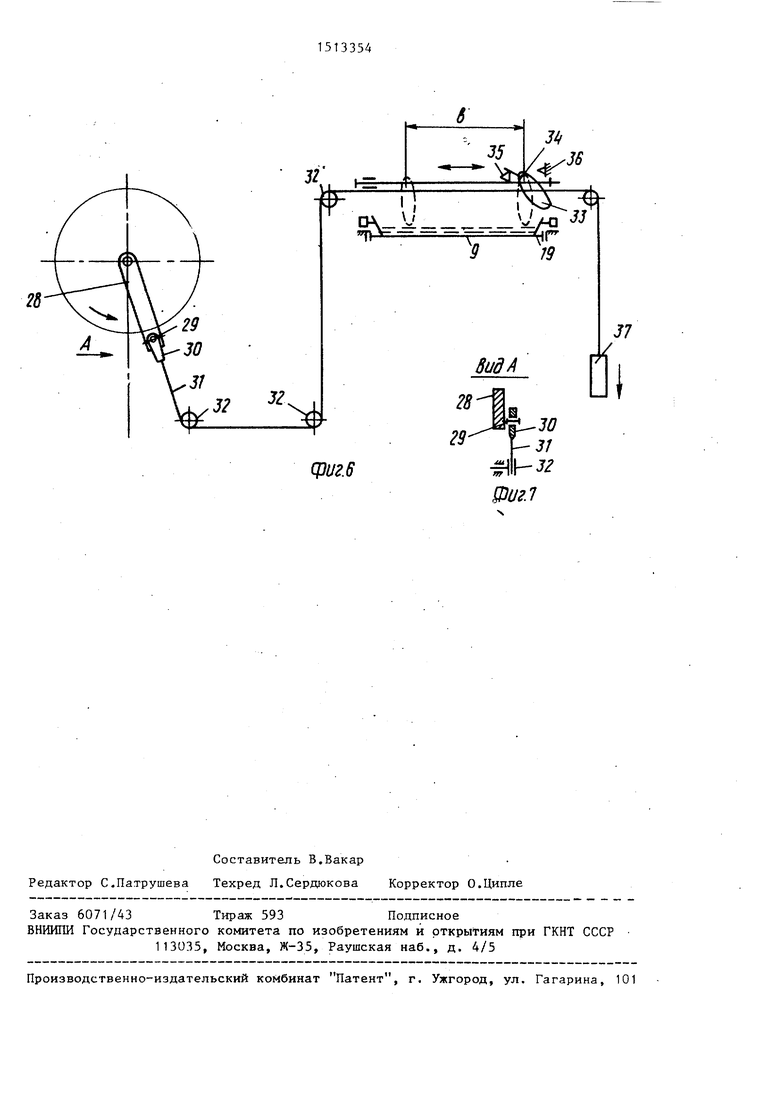

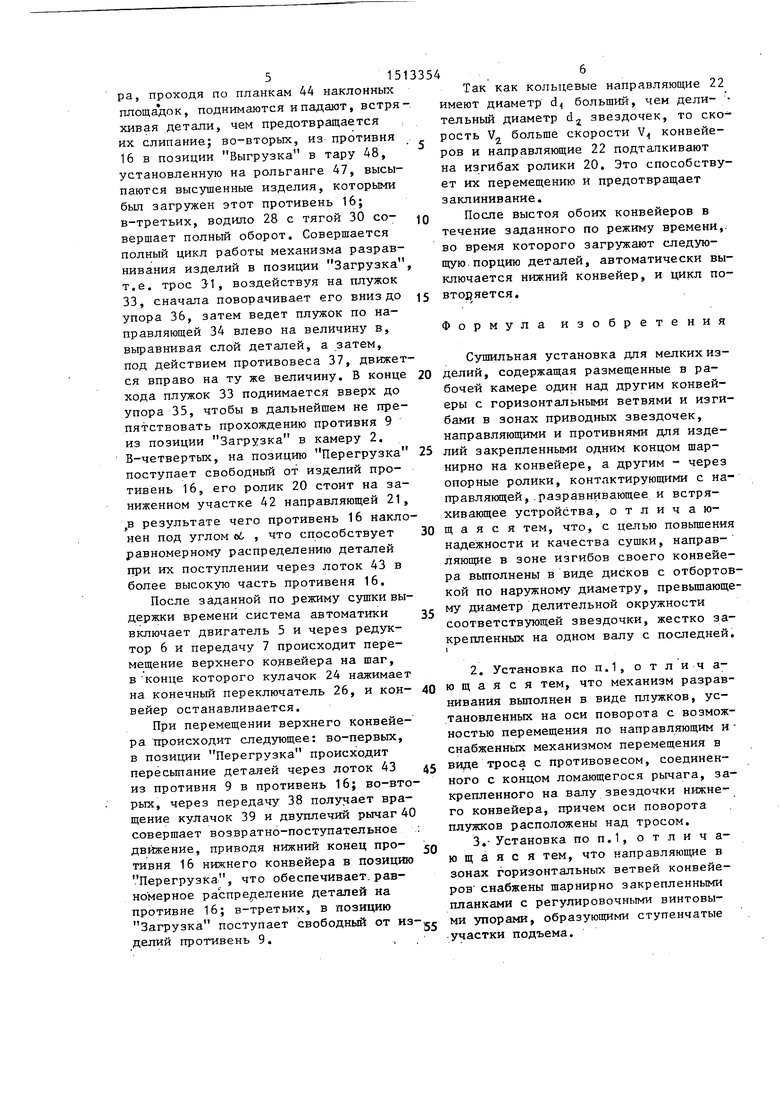

На фиг. 1 схематически изображена сушильная установка, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - схема прохождения противня на участках изгиба ко н- вейера; на фиг. 4 - схема механизма встряхивания противня нижнего конвейера в позиции Перегрузка ; на фиг,5 - схема наклонных участков встряхивания; на фиг. 6 - схема механизма разравнивания в позиции Загрузка ; на фиг. 7 - вид А на фиг. 6.

Сушильная установка содержит двухъярусный конвейер 1, сушильную камеру 2 с системой рециркуляционной вентиляции 3 и электронагревателями 4.

Двухъярусный конвейер 1 состоит из привода верхнего конвейера, включающего электродвигатель 5, червячный редуктор 6, цепную передачу 7 верхнего конвейера, включающего грузовые цепи 8, противни 9, приводные звездочки 10 и натяжные звездочки 11 нижнего конвейера, имеющего привод, состоящий из электродвигателя 12, червячного редуктора 13, цепной передачи 14, включающий грузовые цепи 15 противни 16, приводные звездочки 17 и натяжные звездочки 18.Противни 9 и 16 шарнирно закреплены в передней по ходу движения части к грузовым цепям 8 и 15 при помощи осей 19, а сзади имеют ролики 20, для которых на горизонтальных участках предусмотрены на- правляюпще 21, а па участках перегиба конвейеров - нижние дисковые направляющие 22, жестко закрепленные на валах приводных 10, 17 и натяжных 11, 18 звездочек и имеющие диаметр d, ,превьшающий диаметр делительной окружности d, звездочек 10, 11, 17, 18 и верхние кольцевые направляющие 23.

На валах звездочек 11 и 17 установлены командные кулачки 24 и 25, взаимодействующие с конечными переключателями 26 и 27.

3544

С нижним ярусом конвейера кинематически связан механизм разравнивания изделий в позиции Загрузка, 5 состоящий из ломающегося рычага, имеющего водило 28, -ось 29, тягу 30, из троса 31, системы направляющих блоков 32, плужка 33, направляющих 34 его перемещения, упоров 35 и 36, про0 тивовеса 37.

С верхним транспортером кинематически связан механизм разравнивания изделий в позиции Перегрузка, состоящий из зубчатой передачи 38, веду5 щая шестерня которой установлена на валу звездочки 10, а на одном валу с ведомой установлен многоступенчатый кулачок 39, взаимодействующий с двуплечим рычагом 40, второе плечо

которого расположено ниже дна противня 16 в позиции Перегрузка и который поджат к кулачку 39 пружиной 41. На участке Перегрузка направляю щая 21 имеет заниженньй участок 42, благодаря-чему противень 16 в этой позиции имеет наклон на , что также способствует разравниванию деталей после пересыпания.

Между верхним и нижним ярусами конвейеров установлен перегрузочный лоток -43.

На горизонтальных участках направляющих 21 имеются наклонные площадки, состоящие из планок 44, высота накло5 на Которых, а следовательно, и высота подъема ролика 20 и противней 9 и 16 регулируется винтовым упором 45, В позиции Выгрузка имеется лоток 46, рольганг 47 и тара 48 для готовых

0 изделий.

Сушильная установка работает следующим образом.

После нагрева при помощи электро- 5 нагревателей 4-до заданной температуры на противень 9 в позиции Загрузка, вручную или при помощи любого механизма засыпается порция окрашенных изделий и нажатием на кнопку Пуск начинается автоматический цикл работы установки. Включается электродвигатель 12, через редуктор 13 и цепную передачу 14 .нижний конвейер перемещается на шаг, пока кулачок 25 не нажмет на конечный переключатель 27,

В процессе перемещения нижнего, конвейера происходит следующее: во- первых, при перемещении по направляющим 21 противни 16 нижнего конвейе-.

0

0

5

15 наклонных

pa, проходя по планкам 44 площа док, поднимаются и падают, встряхивая детали, чем предотвращается их слипание; во-вторых, из противня 16 в позиции Выгрузка в тару 48, установленную на рольганге 47, высыпаются высушенные изделия, которыми был загружен этот противень 16; в-третьих, водило 28 с тягой 30 совершает полный оборот. Совершается полный цикл работы механизма разравнивания изделий в позиции Загрузка т.е. трос 31, воздействуя на плужок 33, сначала поворачивает его вниз до упора 36, затем ведет плужок по направляющей 34 влево на величину в, вьфавнивая слой деталей, а затем, под действием противовеса 37, движет

ся вправо на ту же величину. В конце хода плужок 33 поднимается вверх до упора 35, чтобы в дальнейшем не препятствовать прохождению противня 9 из позиции Загрузка в камеру 2. В-четвертых, на позицию Перегрузка поступает свободньш от изделий противень 16, его ролик 20 стоит на заниженном участке 42 направляющей 21, в результате чего противень 16 наклонен под углом oi, , что способствует равномерному распределению деталей при их поступлении через лоток 43 в более высокую часть противеня 16.

После заданной по режиму сушки выдержки времени система автоматики включает двигатель 5 и через редуктор 6 и передачу 7 происходит перемещение верхнего конвейера на шаг, в конце которого кулачок 24 нажимает на конечный переключатель 26, и конвейер останавливается.

При перемещении верхнего конвейера тгроисходит следующее: во-первых, в позиции Перегрузка происходит пересыпание деталей через лоток 43 из противня 9 в противень 16; во-вторых, через передачу 38 получает вращение кулачок 39 и двуплечий рычаг 40 совершает возвратно-поступательное движение, приводя нижний конец противня 16 нижнего конвейера в позицию Перегрузка, что обеспечивает, равномерное распределение деталей на противне 16; в-третьих, в позицию

Так как кольцевые направляющие 22

10

15

20

25 30

35

40

45

0

имеют диаметр d больший, чем дели- - тельный диаметр d звездочек, то скорость V больше скорости V конвейеров и направляющие 22 подталкивают на изгибах ролики 20. Это способствует их перемещению и предотвращает заклинивание.

После выстоя обоих конвейеров в течение заданного по режиму времени,, во время которого загружают следующую порцию деталей, автоматически выключается нижний конвейер, и цикл повторяется.

Формула изобретения

Сушильная установка для мелких изделий, содержащая размещенные в рабочей камере один над другим конвейеры с горизонтальными ветвями и изгибами в зонах приводных звездочек, направляющими и противнями для изделий закрепленными одним концом шар- нирно на конвейере, а другим - через опорные ролики, контактирующими с направляющей, .разравнивающее и встряхивающее устройства, отличающаяся тем, что, с целью повьшгения надежности и качества сушки, направляющие в зоне изгибов своего конвейера вьшолнены в виде дисков с отбортов- кой по наружному диаметру, превьш1ающе- му диаметр делительной окружности соответствующей звездочки, жестко закрепленных на одном валу с последней.

L

2. Установка по п.1, о т л ич а- ю щ а я с я тем, что механизм разравнивания вьшолнен в виде плужков, установленных на оси поворота с возможностью перемещения по направляющим и снабженных механизмом перемещения в виде троса с противовесом, соединенного с концом ломающегося рычага, закрепленного на валу звездочки нижнего конвейера, причем оси поворота плужков расположены над тросом.

3,- Установка по п.1, отличающаяся тем, что направляющие в зонах горизонтальных ветвей конвейеров снабжены шарнирно закрепленными планками с регулировочными винтовы

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство при пекарных камерах | 1934 |

|

SU43616A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Устройство для загрузки подвесного конвейера | 1983 |

|

SU1152894A1 |

| Устройство для разгрузки материала с ленты конвейера | 1984 |

|

SU1252259A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Пакетоформирующая машина для штучных грузов | 1972 |

|

SU554196A1 |

| Автоматическая линия для нанесе-Ния пОКРыТия HA ВНуТРЕННюю пОВЕРХ-НОСТь пОлыХ издЕлий | 1978 |

|

SU801896A1 |

| Автомат для монтажа ножек электровакуумных приборов | 1972 |

|

SU527772A1 |

| Устройство для цоколевания коммутаторных ламп | 1977 |

|

SU736217A1 |

| Устройство для загрузки подвесного конвейера | 1983 |

|

SU1084212A1 |

Изобретение относится к технике сушки лакокрасочных покрытий на мелких изделиях насыпью. Цель изобретения - повышение надежности и качества сушки. Установка содержит сушильную камеру 2 с системой 3 вентиляции и электронагревателями 4 и двухъярусный конвейер 1, который состоит из верхнего и нижнего конвейеров. К верхнему и нижнему конвейерам шарнирно прикреплены противни 9 и 16, двигающиеся по направляющим 21,22 и 23. 0сушильная камера 2 снабжена механизмом разравнивания в позиции "загрузка" в виде плужков 33 и механизмами встряхивания в позиции "перегрузка" на горизонтальных участках конвейеров. На участках изгибов конвейеров и направляющие 22 выполнены в виде вращающихся дисков с отбортовкой по наружному диаметру. Они жестко закреплены на валах приводных 10 и 17 и натяжных 11 и 18 звездочек. Диаметр дисков превышает диаметр делительной окружности звездочек 10,11,17 и 18. После сушки покрытия изделия из противня 16 в позиции "выгрузка" высыпаются в тару 48, установленную на рольганге 47. 2 з.п. ф-лы, 7 ил.

Загрузка поступает свободный от из-„ ми упорами, образующими ступенчатые

делий прогивень 9.

участки подъема.

участки подъема.

X X УУУ

г

T7 §g g SS ggfe§€8 §g §

у у . X yywwwywNgsg

ЦЗиг.2

у// 1/УХ УХ/ у /уУ W

23

22

10

fue.J

yyywwwyyxx

15 19

аеЛ

fi5 fffi IS Фиг5

15

J7

| Авторское свидетельство СССР № 759813, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-10-07—Публикация

1987-03-16—Подача