Изобретение относится к металлургии, конкретнее к поточному вакуумированию стали в процессе ее непрерывной разливки.

Известен способ поточного вакуумирования металла в процессе непрерывной разливки, включающий подачу металла из основного ковша в промежуточную емкость через удлиненный выпускной патрубок, далее в вакуумную камеру через разливочный стакан, далее в промежуточный ковш под уровень металла через удлиненный патрубок и далее в кристаллизатор под уровень металла, а также изменение уровня металла в промежуточных емкости и ковше.

Для обеспечения максимальной дегазации жидкой стали в струе по мере заполнения кристаллизатора периодически увеличивают площадь поперечного сечения зеркала металла, находящегося под вакуумом до момента, когда производная от расхода откачиваемых газов будет равна нулю [1].

Недостатками известного способа являются низкая производительность и стабильность процесса непрерывной разливки металлов. Это объясняется тем, что при смене основного ковша в процессе разливки методом "плавка на плавку" происходит полное опорожнение верхней промежуточной емкости вследствие несоответствия расходов металла из металлоемкости и кристаллизаторов. В результате необходимо прекращать разливку и производить все подготовительные мероприятия к началу разливки следующего ковша, что сопровождается потерей времени.

Наиболее близким по технической сущности к изобретению является способ поточного вакуумирования металла в процессе непрерывной разливки, включающий подачу металла из основного ковша в промежуточную емкость через удлиненный выпускной патрубок под уровень металла, далее в вакуумную камеру через разливочный стакан, далее в промежуточный ковш под уровень металла через удлиненный патрубок и далее в несколько кристаллизаторов под уровень металла через удлиненные разливочные стаканы, изменение уровня металла в промежуточной емкости и промежуточном ковше, регулирование расхода металла из ковшей и емкости, перемещение промежуточного ковша в вертикальном направлении. При подаче металла в промежуточный ковш его поднимают и устанавливают уровень металла в нем на уровне торца выпускного патрубка вакуумной камеры в пределах 0,08-0,12 высоты рабочего уровня металла в промежуточном ковше. Слитки вытягивают с переменной скоростью [2].

Недостатками известного способа являются низкая производительность и стабильность процесса непрерывной разливки металлов. Это объясняется тем, что при смене основного ковша после его опорожнения при разливке методом "плавка на плавку" происходит полное опорожнение верхней промежуточной емкости вследствие несоответствия весовых расходов металла из металлоемкости, промежуточного ковша и кристаллизаторов.

В результате необходимо прекращать процесс вакуумирования и непрерывной разливки металла, а также проводить все подготовительные мероприятия к началу разливки следующего основного ковша. Кроме того, попытки изменить скорость вытягивания слитка для предотвращения опорожнения ковшей приводило к изменению скорости вытягивания сверх допустимых значений, что вызывало брак слитков по качеству поверхности и внутренней макроструктуры.

Целью изобретения является повышение производительности и стабильности процессов вакуумирования и непрерывной разливки металла, а также улучшение качества непрерывнолитых слитков.

Это достигается тем, что подают металл из основного ковша в промежуточную емкость через удлиненный выпускной патрубок под уровень металла, далее в вакуумную камеру через разливочный стакан, далее в промежуточный ковш под уровень металла через удлиненный патрубок и далее в несколько кристаллизаторов под уровень металла через удлиненные разливочные стаканы, изменяют уровень металла в промежуточной емкости и ковше, регулируют расходы металла из ковшей и емкости, а также вытягивают слитки с переменной скоростью.

В период смены основного ковша скорость вытягивания слитков из кристаллизаторов устанавливают по зависимости

V = (3. . . 8) , где V - скорость вытягивания слитка в период времени смены основного ковша, м/мин;

, где V - скорость вытягивания слитка в период времени смены основного ковша, м/мин;

ΔН - допустимая величина снижения уровня металла в промежуточной емкости, м;

Δh - допустимая величина снижения уровня металла в промежуточном ковше, м;

a и b - толщина и ширина поперечного сечения слитка, соответственно м;

n - число кристаллизаторов или ручьев, шт;

Δ τ - планируемое значение времени смены основного ковша, мин;

(3...8) - эмпирический коэффициент, учитывающий суммарную площадь мениска металла в промежуточной емкости и промежуточном ковше, м2.

Повышение производительности и стабильности процессов вакуумирования и непрерывной разливки будет происходить вследствие изменения скорости вытягивания слитков в пределах, обеспечивающих соответствие весовых расходов металла из промежуточной емкости и промежуточного ковша, а также из кристаллизаторов за весь период времени Δ τ смены основного ковша. В этих условиях отпадает необходимость прекращения процессов вакуумирования и непрерывной разливки металла.

Повышение качества непрерывнолитых слитков будет происходить вследствие изменения скорости вытягивания в пределах, не превышающих допустимые значения на верхней и нижней границах.

В этих условиях будет уменьшаться брак слитков по качеству поверхности и внутренней макроструктуры.

Диапазон значений эмпирического коэффициента в пределах (3...8) объясняется закономерностями истечения металла из ковшей различной емкости. При больших значениях емкость ковшей будет превосходить допустимые значения, что вызовет увеличение времени пребывания металла в ковшах. В этих условиях увеличивается брак слитков по повышенному содержанию в металле неметаллических включений.

Кроме того, в этих условиях скорость вытягивания слитков в период смены ковшей будет превышать допустимые значения, что вызовет повышение брака слитков.

При меньших значениях необходимо будет снижать скорость вытягивания слитков сверх допустимых значений, что вызовет повышенный брак слитков по качеству поверхности. Кроме того, в этих условиях будет происходить прекращение процесса разливки вследствие опорожнения промежуточных емкости и ковша.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от величины суммарной площади промежуточной емкости и промежуточного ковша.

Ниже дан вариант осуществления изобретения, не исключающий другие ваpианты в пределах формулы изобретения.

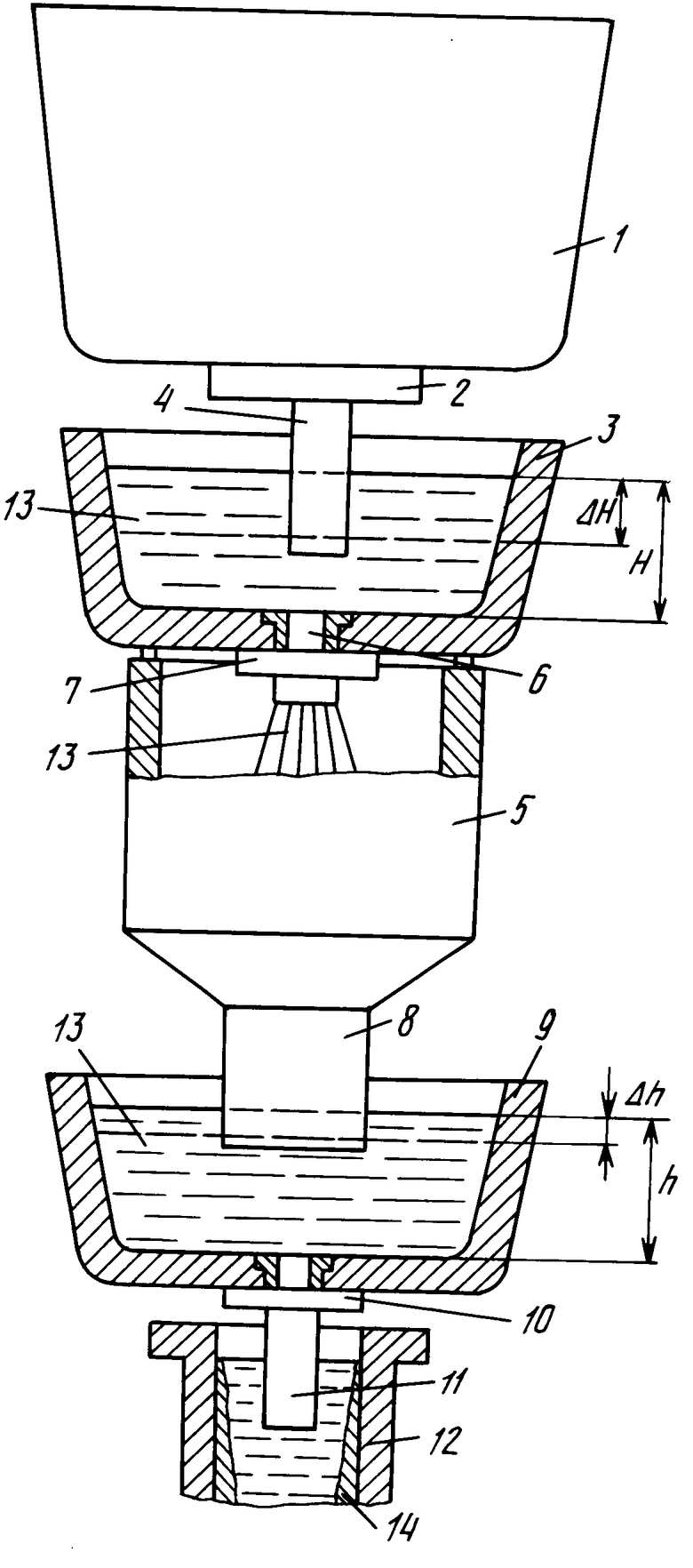

На чертеже показана схема установки непрерывной разливки металлов для осуществления способа поточного вакуумирования металла при непрерывной разливке, продольный разрез.

Установка для осуществления способа поточного вакуумирования металла при непрерывной разливке состоит из основного ковша 1, шиберного затвора 2, промежуточной емкости 3, выпускного патрубка 4, вакуумной камеры 5, разливочного стакана 6, шиберного затвора 7, выпускного патрубка 8, промежуточного ковша 9, шиберного затвора 10, разливочного стакана 11, кристаллизатора 12.

Позицией 13 обозначен жидкий металл, 14 - слиток, Н - рабочая высота уровня металла в промежуточной емкости, Δ Н - допустимая величина понижения уровня металла в промежуточной емкости, h - рабочая высота уровня металла в промежуточном ковше, Δ h - допустимая величина понижения уровня металла в промежуточном ковше.

Способ поточного вакуумирования металла в процессе непрерывной разливки осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки методом "плавка на плавку" подают сталь 13 марки 3 сп из основного ковша 1 емкостью 350 т в промежуточную емкость 3 через удлиненный выпускной патрубок и шиберный затвор 2. Далее металл 13 направляют в вакуумную камеру 5 через разливочный стакан 6 и шиберный затвор 7. В вакуумной камере 5 создают разрежение в пределах 10-6 атм и поддерживают уровень металла в камере 5 в пределах 250 мм. Далее металл 13 подают в промежуточный ковш 9 через выпускной патрубок 8. Из промежуточного ковша 9 металл 13 подают в два кристаллизатора 12 через удлиненные разливочные стаканы 11 и шиберные затворы 10. Из кристаллизаторов 12 вытягивают два слитка 14 с переменной скоростью.

В период смены основного ковша 1 при разливке методом "плавка на плавку" скорость вытягивания слитков 14 из кристаллизаторов 12 устанавливают по зависимости

V = (3. . . 8) , где V - скорость вытягивания слитка в период времени Δ τ смены основного ковша, м/мин;

, где V - скорость вытягивания слитка в период времени Δ τ смены основного ковша, м/мин;

Δ Н - допустимая величина снижения уровня металла в промежуточной емкости, м;

Δh - допустимая величина снижения уровня металла в промежуточном ковше, м;

a и b - толщина и ширина поперечного сечения слитка соответственно, м;

Δ τ - планируемое значение времени смены основного ковша, мин;

n - число кристаллизаторов или ручьев, шт;

(3...8) - эмпирический коэффициент, учитывающий суммарную площадь мениска металла в промежуточной емкости и промежуточном ковше, м2.

При такой организации подачи металла подача металла в кристаллизаторы суммируется из промежуточной емкости и промежуточного ковша, что обеспечивает процесс разливки с оптимальными значениями скоростей вытягивания слитков в течение всего периода смены основного ковша.

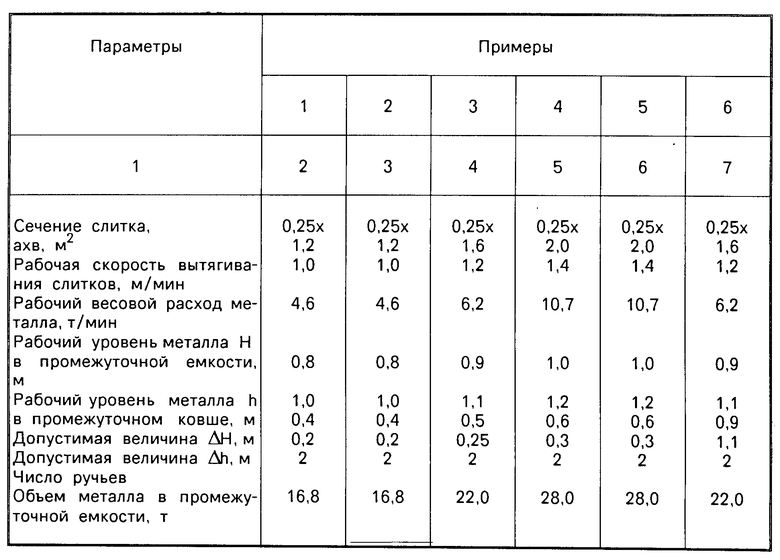

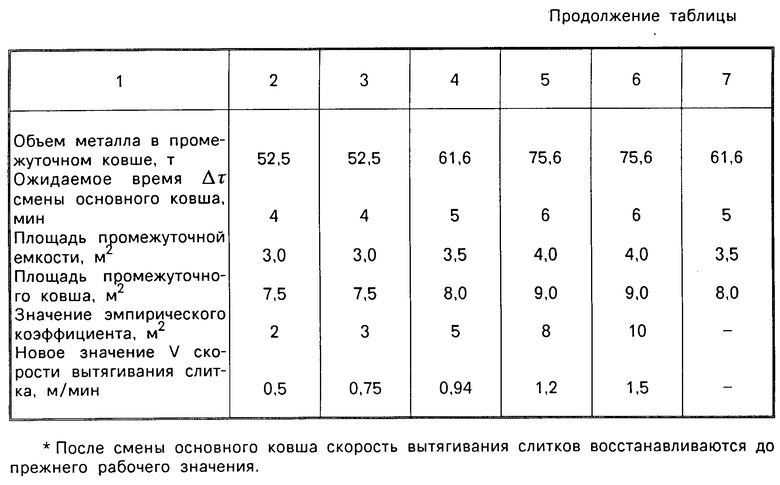

В таблице приведены примеры осуществления способа поточного вакуумирования металла в процессе непрерывной разливки с различными технологическими параметрами.

В первом примере будет снижаться качество непрерывнолитых слитков вследствие значительного снижения скорости вытягивания слитков.

В пятом примере будет происходить опорожнение промежуточных емкости и ковша вследствие значительного повышения скорости вытягивания слитков.

В шестом примере (прототипе) будет происходить прекращение процессов вакуумирования и непрерывной разливки металла вследствие отсутствия изменения скорости вытягивания слитков в период смены основного ковша.

В примерах 2...4 процессы вакуумирования и непрерывной разливки не будут прекращаться вследствие изменения скорости вытягивания слитков в оптимальных пределах. При этом значения скорости вытягивания слитков не будут выходить за допустимые пределы.

Применение предлагаемого способа позволяет повысить производительность процесса непрерывной разливки в условиях поточного вакуумирования металла на 2,1%, сократить брак слитков на 1,2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048247C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2051004C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2092276C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2030959C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2109593C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2048248C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015809C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1993 |

|

RU2048249C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ ПОТОЧНОГО ВАКУУМИРОВАНИЯ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2056970C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2030960C1 |

Способ поточного вакуумирования металла в процессе непрерывной разливки включает подачу металла из основного ковша в промежуточную емкость через удлиненный выпускной патрубок под уровень металла, далее в вакуумную камеру через разливочный патрубок и далее в несколько кристаллизаторов под уровень металла через удлиненные разливочные стаканы, изменение уровня металла в промежуточной емкости и ковше, регулирование расхода металла из ковшей и емкости, а также вытягивание слитков из кристаллизаторов с переменной скоростью. В период смены основного ковша скорость вытягивания слитков из кристаллизаторов устанавливают в зависимости от снижения уровня металла в промежуточной емкости, в промежуточном ковше, а также от толщины и ширины поперечного сечения слитка, времени смены основного ковша и числа кристаллизаторов. 1 ил., 1 табл.

СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ, включающий подачу металла из основного ковша в промежуточную емкость через удлиненный выпускной патрубок под уровень металла, далее в вакуумную камеру через разливочный стакан, затем в промежуточный ковш под уровень металла через удлиненный патрубок и далее в несколько кристаллизаторов под уровень металла через удлиненные разливочные стаканы, изменение уровня металла в промежуточной емкости и ковше, регулирование расхода металла из ковшей и емкости и вытягивание слитков с переменной скоростью, отличающийся тем, что, с целью повышения производительности и стабильности процессов вакуумирования и непрерывной разливки металла, а также улучшения качества непрерывнолитых слитков, в период смены основного ковша скорость v вытягивания слитков из кристаллизаторов устанавливают по зависимости:

V = (3...8) ,

,

где Δ H - допустимая величина снижения уровня металла в промежуточной емкости, м;

Δ h - допустимая величина снижения уровня металла в промежуточном ковше, м;

a и b - соответственно толщина и ширина поперечного сечения слитка, м;

n - число кристаллизаторов или ручьев, шт;

Δ τ - время смены основного ковша, мин;

(3 . . . 8) - эмпирический коэффициент, учитывающий суммарную площадь мениска металла в промежуточной емкости и промежуточном ковше, м2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1536617, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1991-06-18—Подача