Изобретение относится к химии фосфорорганических соединений, а именно к способу получения триалкилфосфитов формулы (RO)3P, где R - С6-С10-алкилы.

Триалкилфосфиты применяются в качестве ингибиторов окисления в смазочных маслах, стабилизаторов поливинилхлоридных смол, а также для синтеза эфиров фосфорной кислоты.

Известен ряд способов получения триалкилфосфитов через реакции переэтерификации низших триалкилфосфитов или триалкилфосфитов высшими С6-С10 спиртами [1]. Высокие выходы целевых продуктов обеспечиваются проведением равновесных процессов переэтерификации в присутствии кислотных или основных катализаторов при удалении из реакционной массы образующегося низшего спирта [2].

Известен способ получения триалкилфосфитов переэтерификацией триэтилфосфита С6-С10 алифатическими спиртами в присутствии катализатора орто-фосфорной кислоты [3] . Проведение процесса при нагревании с удалением из реакционной массы образующегося этанола обеспечивает 30-50% выхода целевых продуктов.

К недостаткам способа относятся труднодоступность исходного триэтилфосфита и невысокие выходы целевых продуктов.

Известен способ получения триалкилфосфитов переэтерификацией β-хлорэтилового эфира фосфористой кислоты спиртами С6-С8 [4]. Нагревание фосфита с двухкратным избытком гексанола (или октанола) при 60-90оС и остаточном давлении 20 мм рт.ст. при обгонке из реакционной массы образующегося β-хлорэтанола приводит к образованию тригексил-/октил/фосфитов с выходами 64 и 85% соответственно.

Недостатками способа являются относительно невысокие выходы целевых продуктов, сложность получения и очистки исходного фосфита.

Практически ценные способы получения целевых продуктов через реакции переэтерификации основаны на использовании в качестве исходных легкодоступных триарилфосфитов [5,6].

Известен способ получения триалкилфосфитов взаимодействием трифенилфосфита со спиртами С7-С10 в присутствии катализатора-алкоголята натрия [7]. Процесс переэтерификации проводят нагреванием смеси трифенилфосфита и спирта С7-С10, взятых в стехиометрических (1-3) количествах с добавлением каталитических количеств металлического натрия при 100оС в течение нескольких часов. По завершении реакции образовавшийся фенол отгоняют при остаточном давлении 20 мм рт.ст. и перегонкой остатка в вакууме получают целевые продукты с выходами 64-85%.

Аналогичными технологическими приемами описано получение триизооктилфосфита - нагревание смеси трифенилфосфита, изооктанола с добавлением каталитических количеств металлического натрия или высококипящего амина при температуре 120оС (150оС) в течение нескольких часов обеспечивает ≈ 70% выхода триалкилфосфита [8].

Общими недостатками указанных способов являются относительно невысокие выходы целевых продуктов и наличие опасной операции по приготовлению алкоголята натрия (альтернативный метод получения алкоголята натрия реакцией спирта с 40-50% водной щелочью с удалением воды в виде водно-бензольного азеотропа, усложняет в целом технологию процесса переэтерификации).

Наиболее близким к предлагаемому по достигаемому результату и применяемому сырью является способ получения целевых продуктов переэтерификацией триарилфосфитов высококипящими спиртами с добавлением катализатора алкоголята или фенолята натрия [9].

Процесс переэтерификации проводят нагреванием смеси трифенил-(хлорфенил,-крезил,-ксиленил-)фосфита и спирта при соотношении реагентов 1: 3-3,1 в присутствии алкоголятов щелочных металлов, взятых в количестве 0,01-0,2 моля на моль триарилфосфита при температурах до 180оС. Через 30 мин с начала нагревания образовавшийся фенол (хлорфенол, крезол, ксиленол) отгоняют при остаточном давлении 10-12 мм рт.ст. и перегонкой остатка в вакууме получают целевые продукты с выходами ≈ 95% от теоретических.

Недостатки способа состоят в наличии опасной операции по приготовлению алкоголята натрия и в сложной технологии проведения процесса переэтерификации - процесс переэтерификации проводят при отгонке образующегося по реакции фенола (хлорфенола, крезола, ксиленола) в смеси со спиртом при одновременном введении в реакционную массу "свежего" или возвратного спирта в количестве, равном количеству алканола отгоняемому в смеси с фенолом. Применение замещенных фенилфосфитов упрощает последующие операции по отделению фенолов от спиртов, не меняя в целом сущности описанной технологии.

Цель изобретения состоит в разработке способа получения триалкилфосфитов реакцией переэтерификации триарилфосфитов алифатическими спиртами С6-С10, отличающегося простотой технологии, экспериментального оформления процесса переэтерификации и обеспечивающего высокие выхода целевых продуктов.

Цель достигается описываемым способом получения триалкилфосфитов, сущность которого заключается в том, что трифенил(п-хлорфенил)фосфит подвергают взаимодействию со спиртами С6-С10, взятыми в соотношении 1:3-3,1 в присутствии катализатора - фтористого калия, взятого в количестве 0,07-1,17 мас. % лучше 0,07-0,82мас. %, относительно триарилфосфита, при нагревании смеси реагентов в токе азота при 95-120оС в течение 6-7 ч. Ход реакции контролируют газожидкостной хроматографией по изменению соотношения-алканола. По завершении реакции фенол (п-хлорфенол) отгоняют при остаточном давлении 10-25 мм рт. ст. и перегонкой остатка в вакууме выделяют целевой продукт. Выходы целевых продуктов 91,0-99,1% от теоретических.

Отличительным признаком описываемого способа является использование в качестве катализатора процессов переэтерификации фтористого калия и процесс ведут в вышеописанных условиях.

Применение в качестве катализатора фтористого калия ликвидирует необходимость в проведении опасных операций по приготовлению алкоголята натрия и упрощает технологию и экспериментальное оформление процесса переэтерификации, так как позволяет проводить процессы без выведения образующихся в ходе реакции фенолов, одновременно обеспечивая высокие выхода целевых продуктов.

П р и м е р 1. В реактор, снабженный мешалкой, термометром, барботером для подачи инертного газа, обратным холодильником, защищенным от влаги воздуха трубкой с прокаленным хлористым кальцием, загружают 216,6 г (0,7 моля) трифенилфосфита, 221,1 г (2,16 моля) 1-гексанола и 0,6 г (0,01 моля) безводного фтористого калия. При перемешивании и барботировании через реакционную массу слабого тока сухого азота смесь нагревают в температурном интервале 100-110оС в течение 7 ч. По завершении реакции из реакционной массы при остаточном давлении 20 мм рт.ст. отгоняют 181,3 г фенола, Т.кип. 86,5-88оС/20 мм рт. ст. при перегонке при атмосферном давлении выделенная фракция имела параметры: Т. кип. 181,5-183оС, d45 1,049, Т.пл. 40,9оС; и перегонкой остатка в вакууме получают 214,8 г тригексилфосфита, Т.кип. 155-156оС/1 мм рт.ст., nD20 1,4432; d420 0,8994.

Найдено, %: С 64,41; 64,45; Н 11,66; 11,61; Р 9,38; 9,69.

С18Н39О3Р.

Вычислено, %: С 64,636; Н 11,753; Р 9,26.

Выход 92,0 % от теоретического.

П р и м е р 2. Оформление эксперимента аналогично примеру 1.

Смесь 414,2 г (1,0 моля) три п-хлорфенилфосфита, 317,0 г (3,1 моля) 1-гексанола, 0,6 г (0,01 моля) безводного фтористого калия нагревают в температурном интервале 95-105оС в течение 7 ч. По завершении реакции фракционированием реакционной массы получают 359,2 г п-хлорфенола, Т.кип. 96-98оС/10 мм рт. ст. при перегонке при атмосферном давлении фракция имела параметры: Т. кип. 217-217,5оС, d45 1,253, Т.пл. 42,9оС и 311,5 г тригексилфосфита, Т.пл. 158-159,5оС/2 мм рт.ст., nD20 1,4430, d420 0,08995.

Найдено, %: С 64,38; 64,70; Н 11,62; 11,60; Р 9,51; 9,58.

С18Н39О3Р.

Вычислено, %: С 64,636; Н 11,753; Р 9,26.

Выход 93,0% от теоретического.

П р и м е р 3. Оформление эксперимента аналогично примеру 1.

Смесь 413,0 г (1,0 моля) три п-хлорфенилфосфита, 316,7 г (3,1 моля) 1-гексанола и 0,23 г (0,004 моля) безводного фтористого калия нагревают в токе азота при 95-105оС в течение 11 ч. По завершении реакции фракционированием реакционной массы получают 359,3 г п-хлорфенола, Т.пл. 105-107оС/15 мм рт. ст. и 311,6 г тригексилфосфита, Т.кип. 157-159оС/1 мм рт.ст.,nD20 1,4435, d420 0,8994.

Выход 93,3% от теоретического.

П р и м е р 4. Оформление эксперимента аналогично примера 1.

Смесь 170,6 г (0,55 моля) трифенилфосфита, 198,1 г (1,70 моля) 1-гептанола и 2,0 г (0,034 моля) безводного фтористого калия нагревают в токе азота в температурном интервале 95-105оС в течение 6 ч. По завершении реакции фтористый калий отфильтровывают и фракционированием реакционной массы в вакууме получают 144,0 г фенола, Т.кип. 84,5-86оС/18 мм рт.ст. и 192,0 г тригептилфосфита, Т.кип. 166-168оС/1 мм рт.ст., nD20 1,4468, d420 0,8944.

Найдено, %: С 66,83; 66,87; Н 11,97; Р 8,29; 8,33.

С21Н45О3Р.

Вычислено, %: С 66,982; Н 12,045; Р 8,225.

Выход 92,7% от теоретического.

П р и м е р 5. Оформление эксперимента аналогично примеру 1.

Смесь 248,2 г (0,6 моля) три п-хлорфенилфосфита, 216,2 г (1,86 моля) 1-гептанола и 0,54 г (0,009 моля) безводного фтористого калия нагревают в токе азоте при 100-110оС в течение 6,5 ч. По завершении реакции фракционированием реакционной массы выделяют 221,9 г п-хлорфенола, Т.кип. 108-110/16 мм рт. ст. и 216,7 г тригептилфосфита, Т.кип. 168-169С/2 мм рт.ст., nD20 1,4469, nD20 1,4469, d420 0,8948.

Найдено, %: С 66,79; 66,81; Н 12,01; 12,09; Р 8,35; 8,27.

Вычислено, %: С 66,982; Н 12,045; Р 8,225.

Выход 95,9% от теоретического.

П р и м е р 6. Оформление эксперимента аналогично примеру 1.

В реактор загружают 310,3 г (1 моля) трифенилфосфита, 403,7 г (3,1 моля) 2-этиленгексанола и 0,48 г (0,008 моля) безводного фтористого калия и реакционную массу нагревают в токе азоте при температуре 95-105оС в течение 7 ч. По завершении реакции при остаточном давлении 20 мм рт.ст. из реакционной массы отгоняют 265,7 г фенола, Т.кип. 86-88оС/20 мм рт.ст. и перегонкой остатка в вакууме получают 393,8 г трис(2-этилгексил)фосфита, Т.кип. 155-157оС/1 мм рт.ст., nD20 1,4479, d420 0,9118.

Найдено, %: С 68,27; 68,41; Н 11,99; 12,05; Р 7,48; 7,41.

С24Н51О3Р.

Вычислено, %: С 68,856; Н 12,279; Р 7,398.

Выход 94,1% от теоретического.

П р и м е р 7. Оформление эксперимента аналогично примеру 1.

В реактор загружают 206,8 г (0,50 моля) три п-хлорфенилфосфита, 201,8 г (1,55 моля) 2-этилгексанола и 0,21 г (0,003 моля) безводного фтористого калия и реакционную массу нагревают в токе азота при температуре 100-110оС в течение 6 ч. По завершении реакции фракционированием реакционной массы выделяют 185,8 г п-хлорфенола, Т. кип. 96-97,5оС/10 мм рт.ст. и 201,8 г три(2-этилгексил)фосфита, 154-156оС/1 мм рт.ст., nD20 1,4478, d420 0,9117.

Найдено, %: С 68,30; 68,55; Н 12,02; 12,11; Р 7,44; 7,56.

Вычислено, %: С 68,856; Н 12,279; Р 7,398.

Выход 96,4% от теории.

П р и м е р 8. Оформление эксперимента аналогично примеру 1.

В реактор загружают 330,9 г (0,80 моля) три п-хлорфенилфосфита, 317,8 г (2,44 моля) 1-октанола и 0,25 г (0,004 моля) безводного фтористого калия и смесь нагревают в токе азота при температуре 100-110оС в течение 6 ч. По завершении реакции из реакционной массы отгоняют 304,6 г п-хлорфенола, Т. кип. 106-108оС/ 15 мм рт.ст. и перегонкой остатка в вакууме получают 330,6 г триоктилфосфита: Т.кип. 209-211оС/1 мм рт.ст., nD20 1,4478, d420 0,9000.

Найдено, %: С 68,65; 68,78; Н 12,17; 12.20; Р 7,41; 7,48.

С24Н51О3Р.

Вычислено, %: С 68,856; Н 12,279; Р 7,398.

Выход 98,7% от теории.

П р и м е р 9. Оформление эксперимента аналогично примеру 1.

Смесь 186,2 г (0,60 моля) трифенилфосфита, 238,3 г (1,83 моля) 1-октанола и 1,0 г (0,017 моля) безводного фтористого калия нагревают в токе азота в температурном интервале 105-115оС в течение 6,5 ч. По завершении реакции фракционированием реакционной массы получают 162,7 г фенола, Т.кип. 90-92оС/25 мм рт.ст. и 241,1 г триоктилфосфита, Т.кип. 210-211,5оС/1 мм рт.ст. , nD20 1,4477, d420 0,8940.

Найдено, %: С 68,30; 68,38; Н 12,07; 12,16; Р 7,38; 7,40.

Вычислено, %: С 68,856; Н 12,279; Р 7,398.

Выход 96,0% от теоретического.

П р и м е р 10. Оформление эксперимента аналогично примеру 1.

Смесь 148,9 г (0,36 моля) три п-хлорфенилфосфита, 145,3 г (1,11 моля) 2-октанола и 1,22 г (0,021 моля) безводного фтористого калия нагревают в токе азота при температуре 95-105оС в течение 7 ч. По завершении реакции фракционированием реакционной массы получают 126,3 г п-хлорфенола, Т.кип. 95-96,5оС/10 мм рт. ст. и 137,1 г три (2-октил)фосфита, Т.кип. 160-162,5оС/мм рт.ст., nD20 1,4458, d420 0,8872.

Найдено, %: С 67,89; 67,83; Н 11,89; 12,04; Р 7,57; 7,42.

С24Н51О3Р.

Вычислено, %: С 68,856; Н 12,279; Р 7,398.

Выход 91,0% от теоретического.

П р и м е р 11. Оформление эксперимента аналогично примеру 1.

В реактор загружают 342,0 г (1,1 моля) трифенилфосфита, 485,0 г (3,36 моля) 1-нонанола и 0,72 г (0,012 моля) безводного фтористого калия и реакционную массу нагревают при перемешивании в токе азота при 110-120оС в течение 6,5 ч. По завершении реакции фракционированием реакционной массы получают 305,3 г фенола, Т.кип. 89-91оС/25 мм рт.ст. и 498,1 тринонилфосфита, Т.кип. 225-227оС/1мм рт.ст., nD20 1,4502, d420 0,8877.

Найдено, %: С 70,02; 69,97; Н 12,10; 12,24; Р 6,77; 6,82.

С27Н57О3Р.

Вычислено, %: С 70,388; Н 12,47; Р 6,722.

Выход 98,1% от теоретического.

П р и м е р 12. Оформление эксперимента аналогично примеру 1.

Смесь 372,3 г (0,90 моля) три п-хлорфенилфосфита, 396,0 г (2,74 моля) 1-нонанола и 0,48 г (0,008 моля) безводного фтористого калия нагревают в токе азота при 110-120оС в течение 6 ч. По завершении реакции при остаточном давлении 12 мм рт.ст. из реакционной массы отгоняют 344,0 г п-хлорфенола, Т.кип. 100-102оС/12 мм рт.ст. и перегонкой остатка в вакууме получают 410,9 г тринонилфосфита, Т.кип. 218-220оС/0,5 мм рт.ст., nD20 1,4500, d420 0,8877.

Найдено, %: 70,13; 70,18; Н 12,13; 12,22; Р 6,83; 6,86.

Вычислено, %: С 70,388; Н 12,47; Р 6,72.

Выход 99,1% теоретического.

П р и м е р 13. Оформление эксперимента аналогично примеру 1.

Смесь 310,7 г (1,0 моля) трифенилфосфита, 475,4 г (3,0 моля) 1-деканола и 0,53 г (0,009 моля) безводного фтористого калия нагревают в температурном интервале 110-120оС в течение 6 ч. По завершении реакции фракционированием реакционной массы получают 279,0 г фенола, Т.кип. 89,5-91,5оС/25 мм рт.ст. и 496,9 г тридецилфосфита, Т.кип. 235-237оС/0,5 мм рт.ст., nD20 1,4526, d420 0,8852.

Найдено, %: С 70,14; 70,88; Н 11,07; 11,12; Р 5,98; 6,03.

С30Н63О3Р.

Вычислено, %: С 71,663; Н 12,629; Р 6,160.

Выход 98,7% от теоретического.

П р и м е р 14. Оформление эксперимента аналогично примеру 1. Смесь 392,6 г (0,95 моля) три п-хлорфенилфосфита 452,4 г (2,86 моля) 1-деканола и 0,30 г (0,005 моля) безводного фтористого калия нагревают в токе азота при 105-115оС в течение 7 ч. По завершении реакции из реакционной массы в вакууме при остаточном давлении 10 мм рт.ст. отгоняют 362,4 г п-хлорфенола, Т. кип. 97-98оС/10 мм рт.ст. и перегонкой сырого тридецилфосфита (параметры сырого тридецилфосфита: nD20 1,4562, d420 0,8840) в вакууме при остаточном давлении 0,3 мм рт. ст. получают 472,4 г целевого продукта: Т.кип. 230-231,5оС/0,3 мм рт.ст., nD20 1,4531, d420 0,8854.

Найдено, %: С 71,43; 71,40; Н 12,50; 12,57; Р 6,25; 6,28.

Вычислено, %: С 71,664; Н 12,63; Р 6,16.

Выход 99,0% от теоретического.

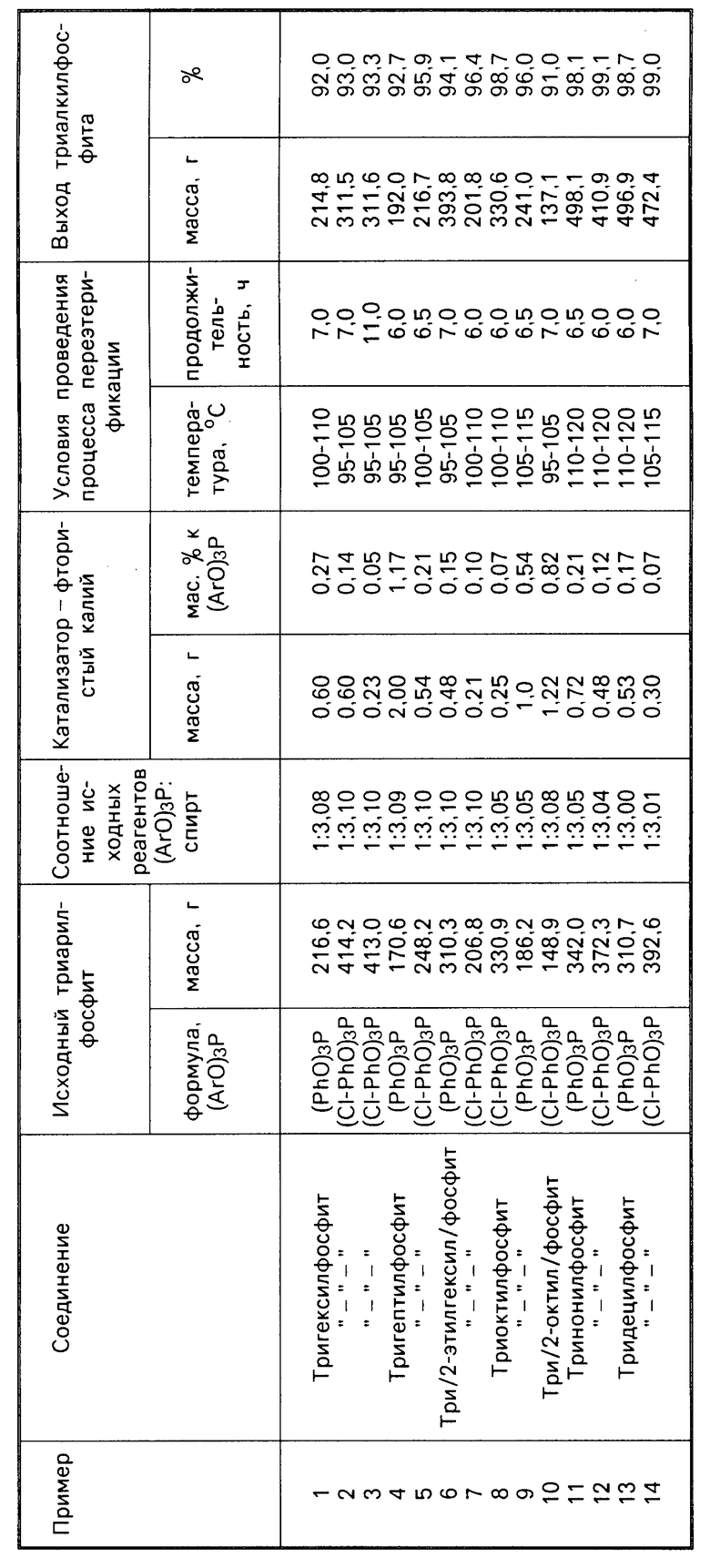

Данные по эффективности применения катализатора фтористого калия в процессах переэтерификации трифенил-(хлорфенил)фосфитов алифатическими спиртами С6-С10 представлены в таблице.

Как следует из полученных данных, проведение процесса переэтерификации с добавлением фтористого калия в количествах, меньших 0,07 мас.% к триарилфосфиту, увеличивает время завершения реакции (примеры 2, 3). С другой стороны, проведение процесса переэтерификации с добавлением фтористого калия в количествах больших 0,82 мас.% нецелесообразно из-за необходимости проведения на стадии выделения триалкилфосфита операции по отделению катализатора от реакционной массы (пример 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛ-2-ЭТИЛГЕКСИЛФОСФИТА | 1996 |

|

RU2101288C1 |

| Способ получения циклических алкиленарилфосфитов | 1982 |

|

SU1049495A1 |

| Способ получения циклических алкиленарилфосфитов | 1982 |

|

SU1049496A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТОКСИИЗОБУТИЛИЗОЦИАНИДА | 1990 |

|

RU2026857C1 |

| Способ получения комплексов триарилфосфита с галоидами | 1980 |

|

SU982545A3 |

| СПОСОБ СИНТЕЗА ПЕНТАЭРИТРИТДИФОСФИТОВ | 2004 |

|

RU2316560C1 |

| Способ получения замещенных диалкилфосфонатов | 1974 |

|

SU527438A1 |

| Способ стабилизации комплексов триарилфосфитов с галоидами | 1980 |

|

SU999976A3 |

| АЛКИЛ- И ОКСИАЛКИЛБУТАНОЛИДЫ, ПРОЯВЛЯЮЩИЕ АНТИСЕПТИЧЕСКИЕ СВОЙСТВА | 1980 |

|

SU875801A1 |

| 2-АЦЕТОНИЛ-5,5-ДИМЕТИЛ-1,2,3,4,5,6,7,8-ОКТАГИДРОНАФТАЛИН В КАЧЕСТВЕ КОМПОНЕНТА ПАРФЮМЕРНОЙ КОМПОЗИЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, 2,6-ДИМЕТИЛ-2,6,10-ТРИДЕКАТРИЕН-12-ОН В КАЧЕСТВЕ ПРОМЕЖУТОЧНОГО ПРОДУКТА В СИНТЕЗЕ 2-АЦЕТОНИЛ-5,5-ДИМЕТИЛ-1,2,3,4,5,6,7,8-ОКТАГИДРОНАФТАЛИНА | 1992 |

|

RU2035448C1 |

Сущность изобретения: продукт - (RO)3P , где R - C6-C10 - алкил. БФ. C18H39O3P . C18H39O3P . C24H51O3P . Реагент 1: (R′O)3P , где R′ - алкил  ; C6H4Cl . Реагент 2: ROH, где R указано выше. Условия реакции: катализатор 0.07-1.17 мас.% KF; T = 95-120°С. 1 табл.

; C6H4Cl . Реагент 2: ROH, где R указано выше. Условия реакции: катализатор 0.07-1.17 мас.% KF; T = 95-120°С. 1 табл.

(RO)3 P,

где R - C6 - C10-аклкилы ,

реакцией переэтерификации трифенил-(хлорфенил) фосфитов алифатическими спиртами C6 - C10 при 95 - 120oС в присутствии катализатора при соотношении реагентов 1 : (3 - 3,1) с последующим выделением целевых продуктов известными приемами, отличающийся тем, что в качестве катализатора используют фтористый калий, взятый в количестве 0,07 - 1,17 мас.% к триарилфосфиту, и процесс ведут в течение 6 - 7 ч.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| ДАТЧИК СИСТЕМЫ ТЕЛЕУПРАВЛЕНИЯ АВТОНОМНОГОПРИБОРА | 0 |

|

SU240626A1 |

Авторы

Даты

1995-01-09—Публикация

1993-12-14—Подача