Изобретение относится к области холодной обработки металлов давлением, в частности к методам холодного пластического деформирования, и может найти применение в сфере изготовления режущих и зажимных инструментов в медицинской и инструментальной промышленности.

Наиболее близким к изобретению является способ изготовления заготовок длинномерных инструментов с кольцевыми элементами и с переменной геометрической формой поперечного сечения по длине, по которому исходную листовую заготовку подвергают холодному пластическому деформированию вальцовкой между профилированными валками и затем вырубают из нее заготовку.

Недостатком этого способа является низкий коэффициент использования материала.

Техническим результатом, на достижение которого направлено изобретение, является повышение коэффициента использования материала.

Указанный технический результат достигается за счет того, что по способу изготовления заготовок длинномерных инструментов с кольцевыми элементами и с переменной геометрической формой поперечного сечения по длине, по которому исходную листовую заготовку подвергают холодному пластическому деформированию вальцовкой между профилированными валками и затем вырубают из нее заготовку, согласно изобретению заготовку вырубают за несколько переходов и на этих переходах получают кольцо с овальным отверстием и кремальеру, раздают это кольцо с получением в результате круглой иди эллиптической формы и одновременно или последовательно отгибают его и кремальеру относительно продольной части заготовки, а затем подвергают заготовку холодному объемному пластическому деформированию путем штамповки.

До и после холодного объемного пластического деформирования путем штамповки продольную часть заготовки подвергают гибке в плоскости этой заготовки.

Заготовку вырубают за несколько переходов, на этих переходах получают кольцо с овальным отверстием и кремальеру, одновременно раздают это кольцо с получением круглой или эллиптической формы в результате, отгибают его и кремальеру, гнут продольную часть заготовки в ее плоскости, а затем подвергают заготовку холодному объемному пластическому деформированию путем штамповки.

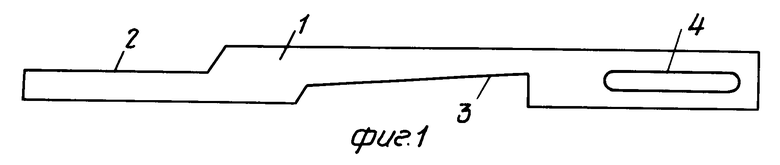

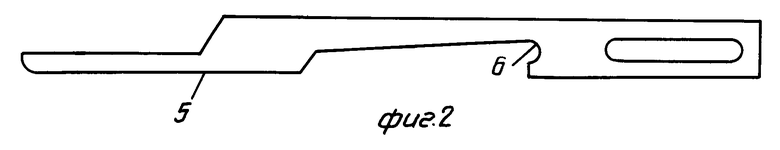

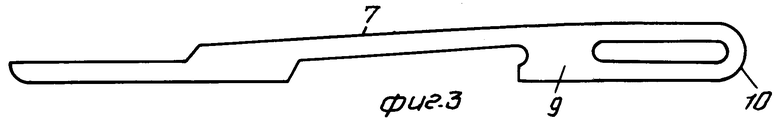

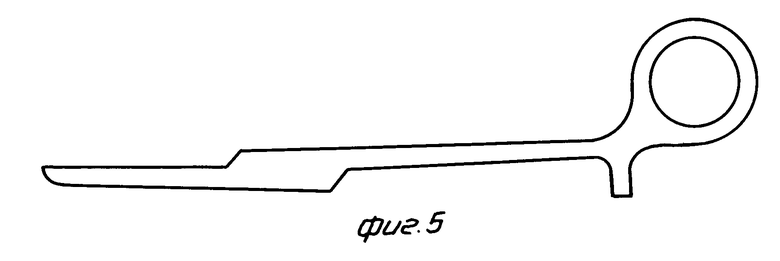

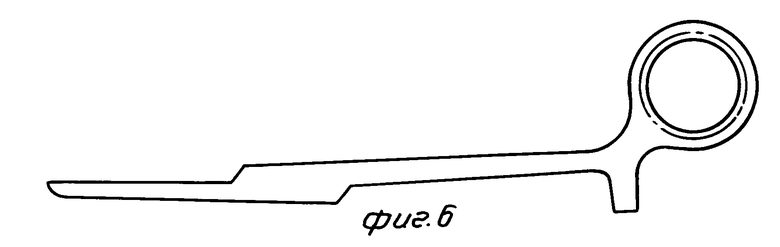

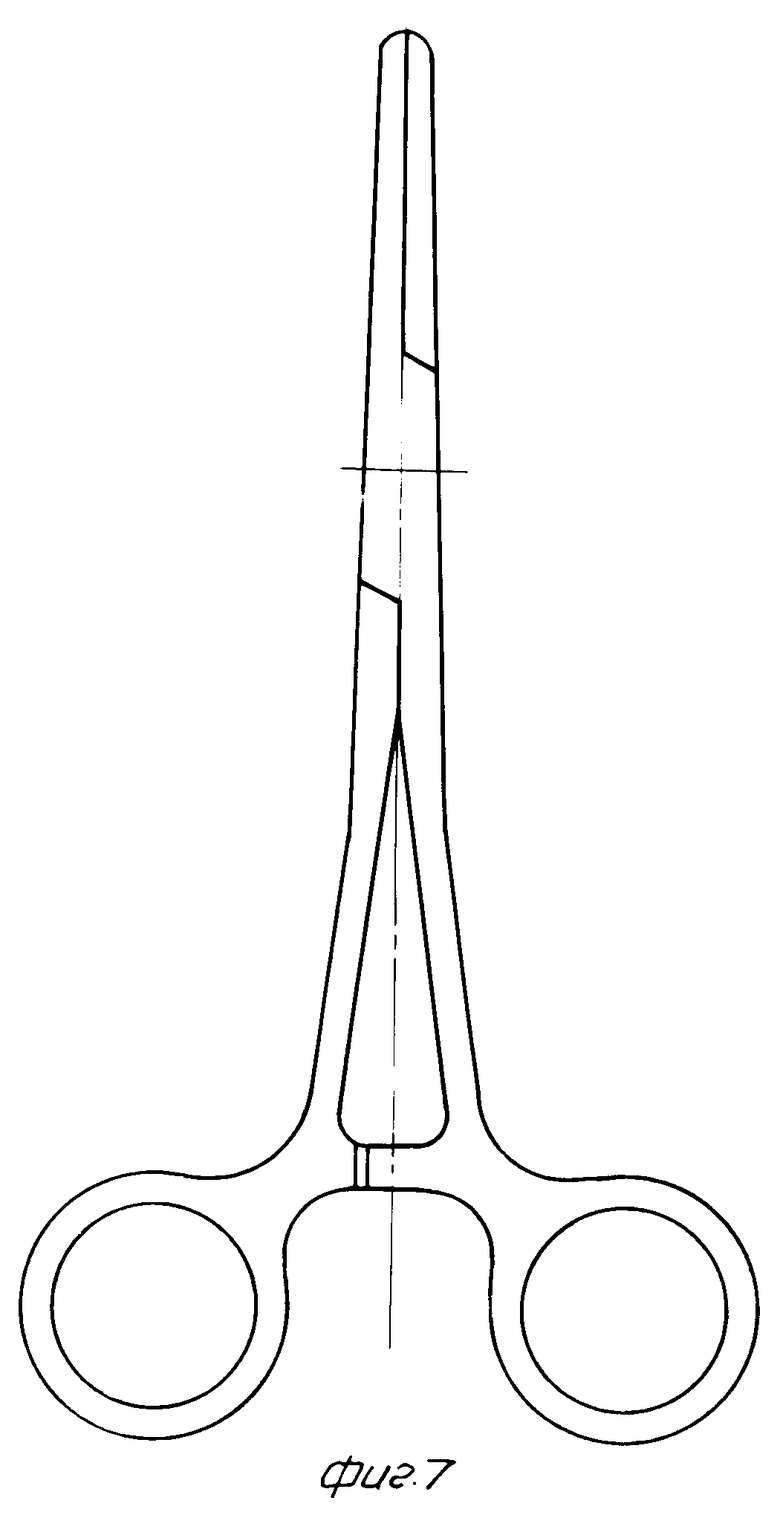

На фиг.1-6 представлена схема переходов вырубки и холодного пластического деформирования вырубленной заготовки по переходам; на фиг.7 - хирургический зажим, общий вид.

Способ осуществляется следующим образом.

Берут металлический лист (не показан) постоянной толщины, соответствующей максимальной толщине детали изготавливаемого инструмента. Разрезают лист на полосы постоянной ширины. Полученные полосы разрезают на прямоугольные заготовки и каждую из заготовок перед операцией вырубки подвергают холодному пластическому деформированию путем вальцовки между профилированными валками, имеющими определенную геометрическую форму, или полученную полосу, не разрезая на заготовки, подвергают холодному пластическому деформированию путем периодической вальцовки между профилированными валками. В результате прокатки получают заготовку (в случае, если получают после периодической вальцовки полосу, режут ее на заготовки) переменной толщины с увеличенной длиной по сравнению с исходной и подвергают ее (заготовку) многопереходной вырубке. После вырубки на первом переходе получают заготовку 1 (фиг. 1). Поверхностями резания в этом случае являются поверхности 2, 3, 4. При втором переходе (фиг.2) поверхностями резания являются поверхности 5, 6. При третьем переходе (фиг.3) поверхностями резания будут поверхности 7, 8 и при четвертом переходе (фиг.4) - поверхности 9, 10. Учитывая, что при вальцовке и последующей вырубке заготовки были созданы внутренние остаточные напряжения, снижающие пластические свойства металла, необходимые при последующих операциях штамповки, заготовку после вырубки подвергают низкотемпературному отжигу. После отжига по первому варианту производят раздачу вырубленного в полосовой заготовке овального отверстия (фиг.4) в кольцо круглой или эллиптической формы (фиг.5) с одновременной или последовательной отгибкой этого кольца и кремальеры относительно продольной части в специальном гибочном штампе. Полученную заготовку такой формы подвергают холодному пластическому деформированию путем штамповки с целью получения окончательной геометрической формы. Причем до или после холодного объемного пластического деформирования продольную часть полученной заготовки отгибают в плоскости этой заготовки (фиг.6). По второму варианту гибку продольной части заготовки производят одновременно с раздачей вырубленного в полосовой заготовке овального отверстия в кольцо круглой или эллиптической формы и отгибкой его и кремальеры относительно продольной части. После этого заготовку подвергают холодному объемному пластическому деформированию путем штамповки с целью получения окончательной геометрической формы.

Пример конкретной реализации способа.

Берут металлический лист постоянной толщины, в данном конкретном случае 4,5 мм, соответствующей максимальной толщине половинки хирургического зажима (фиг.7). Разрезают лист на полосы постоянной ширины, равной 13 мм. Полосу разрезают на прямоугольные исходные заготовки длиной 160 мм. Каждую из заготовок подвергают холодному пластическому деформированию путем вальцовки между профилированными валками, имеющими определенную геометрическую форму. В результате вальцовки получают заготовку переменной толщины с увеличенной длиной по сравнению с исходной. Если прокатывают между профилированными валками металлическую полосу, то потом ее режут на заготовки. Полученную заготовку подвергают последовательной вырубке за четыре перехода в специальных штампах. После вырубки на первом переходе получают заготовку, изображенную на фиг.1. Поверхностями резания в этом случае являются поверхности 2, 3, 4. При втором переходе (фиг.2) поверхностями резания являются поверхности 5, 6. При третьем переходе (фиг.3) поверхностями резания будут поверхности 7, 8, при четвертом переходе (фиг.4) - поверхности 9, 10. Заготовку после вырубки подвергают низкотемпературному отжигу. Затем по первому варианту производят раздачу вырубленного в полосовой заготовке овального отверстия в кольцо круглой или эллиптической формы с одновременной или последовательной отгибкой кремальеры и отгибкой всей кольцевой части относительно продольной части. Из заготовки геометрической формы, показанной на фиг.4, получают заготовку с геометрической формой, изображенной на фиг.5. Операцию осуществляют в специальном гибочном штампе. Полученную заготовку подвергают холодной объемной пластической деформации путем штамповки в штампе объемной штамповки с обеспечением точной геометрической формы заготовки половинки хирургического зажима с точными размерами и качественной отделкой поверхности штамповки. Причем до или после холодного объемного пластического деформирования заготовку (фиг.5) подвергают пластическому изгибу в гибочном штампе для получения криволинейной продольной части зажима (фиг.6). Далее производят механическую обработку по контуру. Согласно второму варианту раздачу вырубленного в полосовой заготовке овального отверстия в кольцо круглой или эллиптической формы, отгибку этого кольца и кремальеры, а также гибку продольной части заготовки в плоскости этой заготовки производят одновременно и перед холодным пластическим деформированием.

Способ позволяет получить высокоточные детали сложной геометрической формы с качественной отделкой поверхностей штамповки, высоким коэффициентом использования металла, высокой производительностью труда и низкой себестоимостью изготовления. Способ позволяет улучшить санитарно-гигиенические условия труда рабочих, экологически чист, создает предпосылки для автоматизации и механизации технологического процесса изготовления инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ДЕТАЛЕЙ КОНИЧЕСКОЙ ФОРМЫ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1988 |

|

RU2057610C1 |

| Способ изготовления изделий типа лемехов | 1977 |

|

SU704707A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| Способ получения из листовой заготовки режущего инструмента для измельчения овощей | 1990 |

|

SU1807861A3 |

| Способ изготовления чашечных сепараторов для подшипников качения | 1984 |

|

SU1319985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО КОЛЛЕКТОРА И ПРОВОДЯЩАЯ ЗАГОТОВКА ДЛЯ ПЛОСКОГО КОЛЛЕКТОРА | 2005 |

|

RU2361339C2 |

| Способ изготовления лезвий режущих инструментов и устройство для его осуществления | 1987 |

|

SU1602599A1 |

| СПОСОБ ХОЛОДНОГО РЕДУЦИРОВАНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1992 |

|

RU2019326C1 |

Использование: в области холодной обработки металлов давлением, в частности при методах холодного пластического деформирования, и может найти применение в сфере изготовления режущих и зажимных инструментов в медицинской и инструментальной промышленности. Технический результат: повышение коэффициента использования материала. Сущность изобретения: заготовку подвергают холодному пластическому деформированию путем вальцовки между профилированными валками, затем - многопереходной вырубке, производят раздачу вырубленного в заготовке овального отверстия в кольцо круглой или эллиптической формы, отгибают это кольцо и кремальеру и производят гибку продольной части заготовки в плоскости этой заготовки, после чего подвергают заготовку холодному объемному пластическому деформированию путем штамповки. 2 с.п. 1 з.п. ф-лы. 7 ил.

| Способ получения производных 4-пиримидона или их фармацевтически приемлемых кислотно-аддитивных солей | 1981 |

|

SU1033003A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1992-05-26—Подача