Изобретение относится к машиностроению и может быть использовано при упрочнении торсионных валов.

В современном машиностроении известны способы обработки стальных изделий, включающие термическую обработку и холодную упрочняющую обработку [1].

Недостатками этого способа являются недостаточная работоспособность деталей, высокая трудоемкость изготовления и низкий коэффициент использования металла.

Наиболее близким к предлагаемому изобретению является способ упрочнения стальных торсионных валов, включающий термическую или термомеханическую обработку, ориентированный наклеп с коэффициентом деформации К=0,32-0,44, обкатывание роликами выполняют при контактных напряжениях 6000-8500 МПа, а повторный ориентированный наклеп проводят с коэффициентом заневоливания К= 0,47-0,56, при этом направления первого и второго ориентированных наклепов совпадают [2].

Известный способ не позволяет повысить работоспособность торсионов и уменьшить трудоемкость их изготовления. Коэффициент использования металла при этом способе низкий и составляет 0,7-0,75, технологический процесс не поддается автоматизации.

Целью изобретения является повышение работоспособности торсионов при одновременном увеличении коэффициента использования металла и снижении трудоемкости изготовления.

Это достигается тем, что в известном способе обработки торсионных валов перед термической или термомеханической обработкой проводят холодное формообразование раскатыванием со степенями деформации 15-55% и отжиг при температуре 450-550оС, а термическую или термомеханическую обработку осуществляют с использованием двухступенчатого нагрева: до точки Ас1 со скоростью 4-6оС/с, а затем до конечной температуры со скоростью 1-2оС/с. При этом направление закручивания торсионных валов при первом и втором ориентированных наклепах должно совпадать с направлением кручения торсионов при ТМО. Такое сочетание отличительных признаков по отношению к известному способу является новым, и поэтому данное техническое решение соответствует критерию новизны. Повышение работоспособности деталей обеспечивается применением специального режима отжига после раскатывания и использованием двухступенчатого регламентиpованного нагрева при термической или термомеханической обработке, а также совпадением направления закручивания торсионных валов при ориентированных наклепах и ТМО.

Отжиг при температуре 450-550оС повышает работоспособность раскатанных торсионов, - пластичность при кручении увеличивается на 40-60%, циклическая долговечность на 50-70%. Увеличение свойств вызвано изменением структурного состояния мартенсита (повышением его дисперсности и однородности), более полным растворением первичных карбидов, обусловленными структурными изменениями при холодной деформации и последующими полигонизационными процессами.

Проведение отжига при температурах менее 450оС понижает работоспособность торсионных валов: пластичность при кручении падает на 30%, циклическая долговечность на 50%, что объясняется формированием более грубой структуры с правильными границами мартенситных кристаллов и пониженной дисперсностью.

Отжиг при температуре выше 550оС приводит к уменьшению пластичности при кручении на 20% и циклической долговечности на 45% в связи с протеканием процессов рекристаллизации холодно- деформированного металла.

Применение регламентированного двухступенчатого нагрева при термической обработке обеспечивает получение однородной структуры мартенсита по сечению термообработанных торсионов. В противном случае происходит снижение пластических свойств при кручении торсионов и циклической долговечности. Скоростной нагрев одновременно устраняет склонность к рекристаллизационному росту зерна холоднодеформированных заготовок и снижает трудоемкость изготовления деталей за счет уменьшения припусков под шлифование по сравнению с печным нагревом.

Нагрев осуществляют в две стадии.

Первый нагрев до точки Ас1 проводят при скорости нагрева 4-6оС/с. При скоростях ниже 4оС/с будут развиваться процессы рекристаллизации холодноде- формированного металла, выше 6оС/с не обеспечивается однородность температуры по сечению торсиона.

Второй нагрев от точки Ас1 до конечной температуры осуществляют со скоростью 1-2оС/с для обеспечения равномерного нагрева и однородной структуры по сечению торсионного вала. При скоростях нагрева ниже 1оС/с наблюдается падение упругих свойств, увеличение разницы роста зерна аустенита (собирательной рекристаллизации) и значительного перепада температуры по сечению детали вследствие интенсивного отвода тепла от поверхности слоев. Кроме этого, при малой скорости нагрева (большое время нахождения в интервале температур между начальной и конечной температурой нагрева) происходит обезуглероживание поверхности деталей, что понижает их работоспособность, - остаточная пластическая деформация увеличивается на 50-70% с увеличением глубины обезуглероживания на 0,1 мм.

Увеличение скорости нагрева сверх указанной приводит к падению упругих свойств и пластичности при кручении на торсионных валах, т.к. при этом не обеспечивается получение гомогенного аустенита из-за неполного растворения первичных карбидов, что приводит к образованию большого количества пластинчатого мартенсита и увеличению степени его неоднородности.

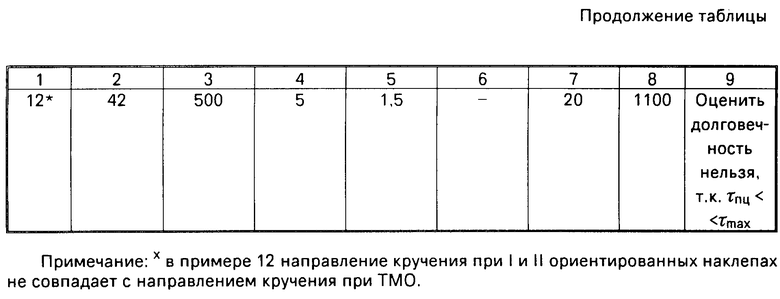

В случае использования термомеханической обработки закручивание при I и II ориентированных наклепах должно совпадать по направлению с закручиванием торсионных валов при ТМО, т.к. в противном случае нарушается ориентиpованность упрочнения, созданная деформацией кручением как при ТМО, так и при I и II ориентированных наклепах, что приводит к значительному снижению упругих свойств торсионных валов до значений ниже величин, требующих обеспечения работоспособности торсионных валов. В силу сказанного оценить долговечность торсионных валов в этом случае не представляется возможным из-за появления значительной остаточной пластической деформации.

Сочетание всех перечисленных факторов приводит к повышению работоспособности торсионных валов: циклическая долговечность увеличивается на 50-70%, пластичность при кручении на 40-60% по сравнению с существующим способом.

Повышение коэффициента использования металла до 0,88-0,93 и снижение трудоемкости изготовления на 20-30% обеспечиваются тем, что при предлагаемом способе торсионный вал раскатывают на требуемые размеры из цилиндрической заготовки, имеющей меньшую длину, чем при известном способе, и в процессе раскатывания ее удлиняют до требуемой конечной длины торсионного вала в отличие от известного способа, при котором подвергают механической обработке со значительным съемом стружки заготовку той же длины, что и торсионный вал. Экономия металла при предлагаемом способе составляет 15-25%.

Раскатывание со степенями деформации менее 15% не обеспечивает формообразования торсионных валов требуемой геометрии без дополнительного съема металла.

Степень деформации при раскатывании не должна превышать 55%, т.к. при больших степенях холодной пластической деформации образуются микротрещины, которые не залечиваются при последующих обработках, в результате чего работоспособность деталей понижается.

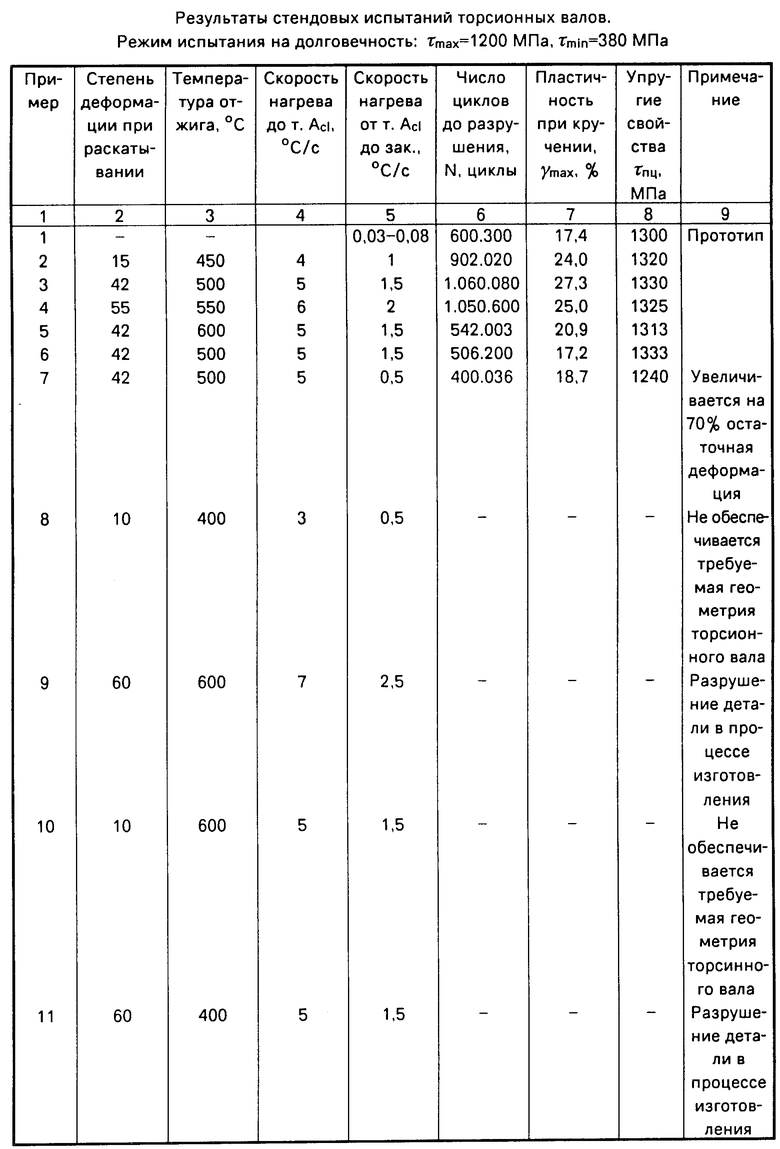

П р и м е р . Проводили обработку торсионных валов диаметром 39 мм из стали 45ХН2МФА-Ш. Торсионы подвергали обработке по вариантам, представленным в таблице. Оценку работоспособности (число циклов до разрушения), пластичности при кручении (упругие свойства) торсионных валов осуществляли стендовыми испытаниями. Одновременно проводили испытания торсионных валов, обработанных по известному способу.

Известный способ (прототип):

механическая обработка - термическая или термомеханическая обработка, ориентированный наклеп К=0,32-0,44; обкатывание роликами (контактные напряжения 7000-8500 МПа), ориентированный наклеп К=0,47-0,56, при этом направления I и II ориентированных наклепов совпадают.

Предлагаемый способ:

холодное раскатывание со степенями деформации ε =15-55%, отжиг при температуре 450-550оС, термическая или термомеханическая обработка с использованием двухступенчатого нагрева до точки AC1, со скоростью 4-6оС/с, а затем до конечной температуры со скоростью 1-2оС/с, направления I и II ориентированных наклепов совпадают с направлением кручения при ТМО.

Одновременно проводили испытания торсионных валов, обработанных по предлагаемому способу по режимам выше и ниже граничных.

Из таблицы видно, что использование предлагаемого способа обработки торсионных валов обеспечивает по сравнению с существующими способами следующие преимущества: повышение работоспособности торсионных валов в результате роста циклической долговечности в 1,5-1,7 раза при одновременном увеличении коэффициента использования материала на 15-25% и снижении трудоемкости изготовления на 20-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения торсионных валов | 1978 |

|

SU840156A1 |

| Способ изготовления изделий переменного сечения | 1983 |

|

SU1135780A1 |

| Способ деформационно-термической обработки аустенитных коррозионностойких сталей | 2016 |

|

RU2640702C1 |

| Способ упрочнения стальных изделий | 1982 |

|

SU1109449A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛОВ | 1992 |

|

RU2061083C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2237109C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2024629C1 |

| Сплав на основе титана и способ его обработки для создания внутрикостных имплантатов с повышенной биомеханической совместимостью с костной тканью | 2019 |

|

RU2716928C1 |

| Способ упрочнения торсионных валов | 1986 |

|

SU1420038A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ ИЗДЕЛИЙ | 2017 |

|

RU2643285C1 |

Использование: изобретение относится к машиностроению и может быть использовано при упрочнении торсионных валов. Сущность изобретения: формообразование валов проводят раскатыванием со степенями деформации 15 - 55%, отжигают при 450 - 550°С, нагревают сначала до  со скоростью 4 - 6°С, а затем до температуры закалки со скоростью 1 - 2°С/с, после чего охлаждают или осуществляют кручение. Дальнейшие упрочняющие операции включают ориентированный наклеп, обкатывание роликами и повторный ориентированный наклеп, при этом направление закручивания торсионных валов при первом и втором ориентированных наклепах совпадает с направлением закручивания при термомеханической обработке. 1 табл.

со скоростью 4 - 6°С, а затем до температуры закалки со скоростью 1 - 2°С/с, после чего охлаждают или осуществляют кручение. Дальнейшие упрочняющие операции включают ориентированный наклеп, обкатывание роликами и повторный ориентированный наклеп, при этом направление закручивания торсионных валов при первом и втором ориентированных наклепах совпадает с направлением закручивания при термомеханической обработке. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОРСИОННЫХ ВАЛОВ, включающий термическую или термомеханическую обработку, предварительный ориентированный наклеп, обкатывание роликами и окончательный ориентированный наклеп, совпадающий по направлению с предварительным ориентированным наклепом, отличающийся тем, что, с целью повышения работоспособности торсионных валов, перед термической или термомеханической обработкой проводят холодное формообразование валов со степенями деформации 15 - 55% и отжиг при 450 - 550oС, а нагрев под термическую или термомеханическую обработку осуществляют ступенчато, сначала до Ас1, со скоростью 4 - 6oС/с, а затем до температуры закалки со скоростью 1 - 2oС/с.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1488330, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-20—Публикация

1990-06-18—Подача