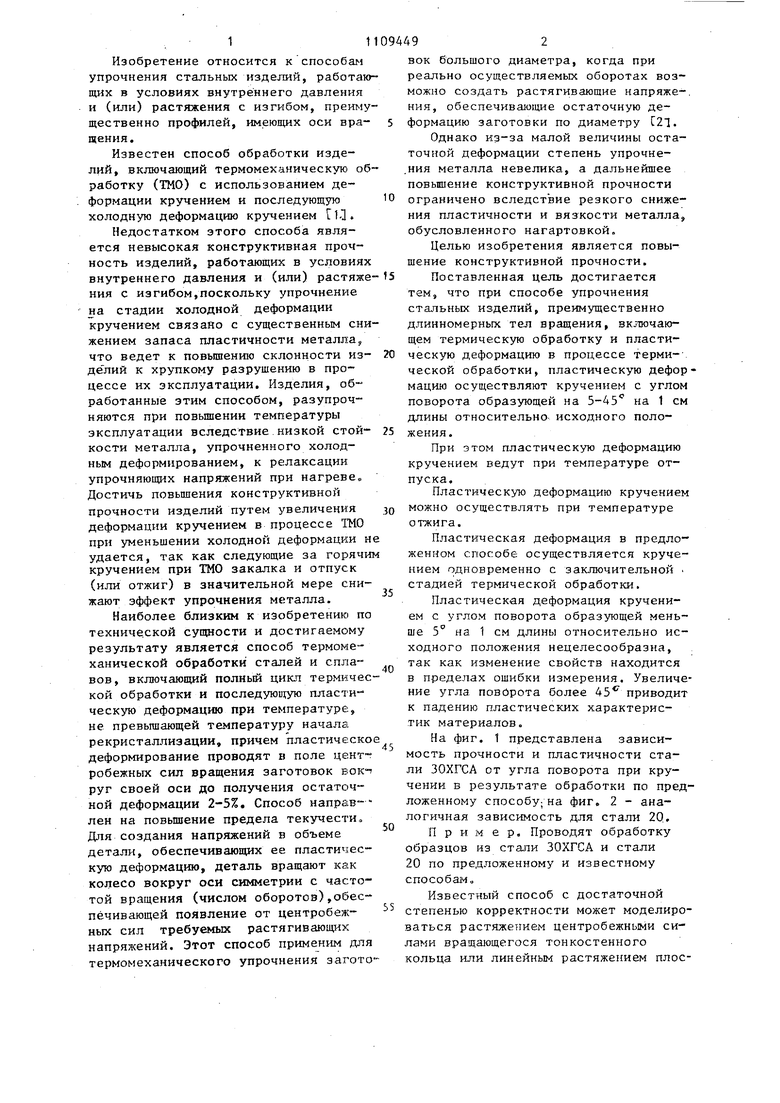

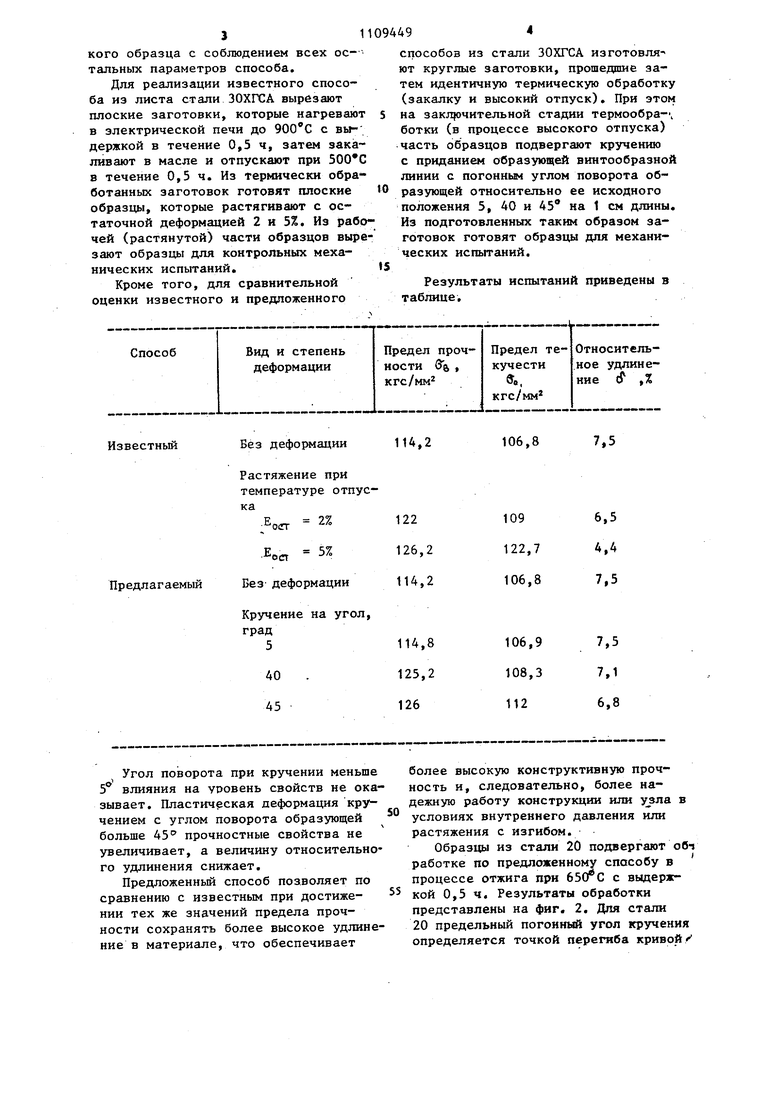

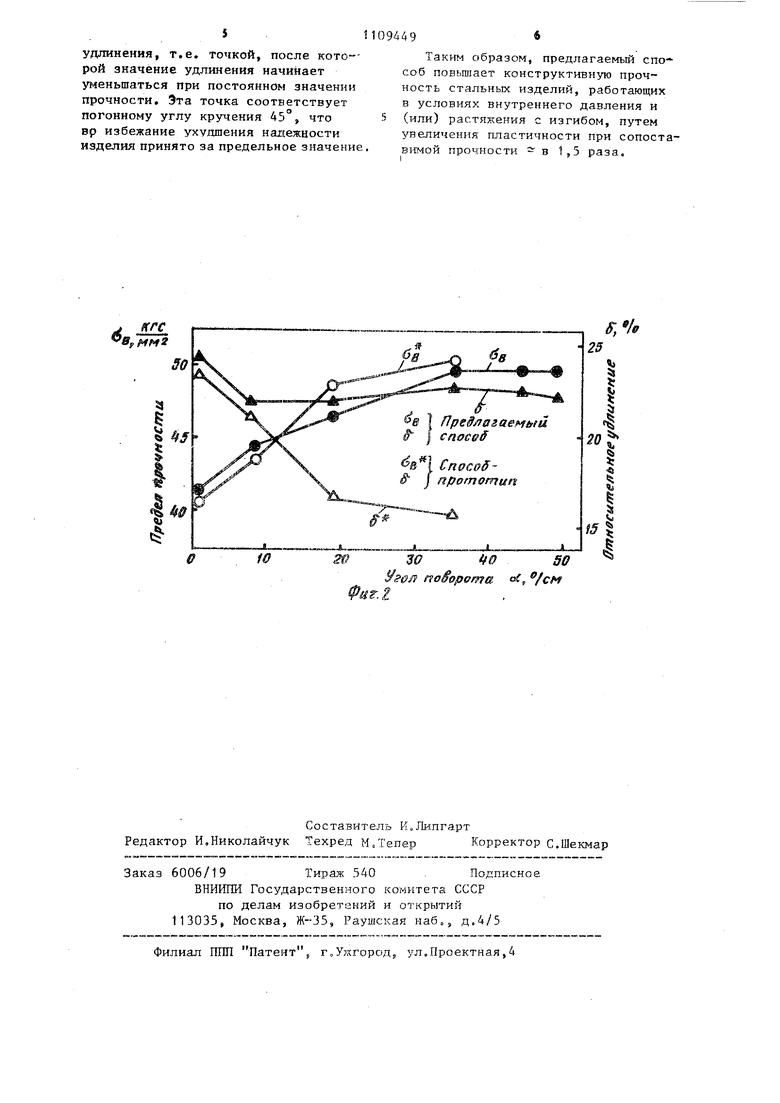

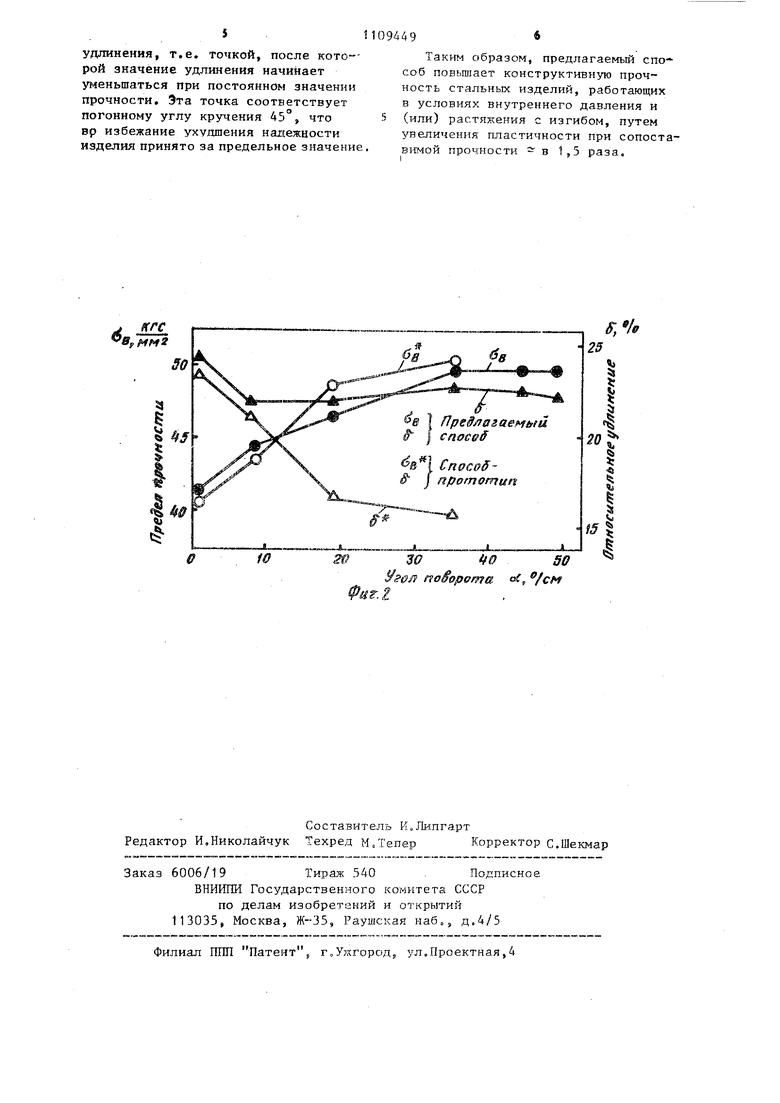

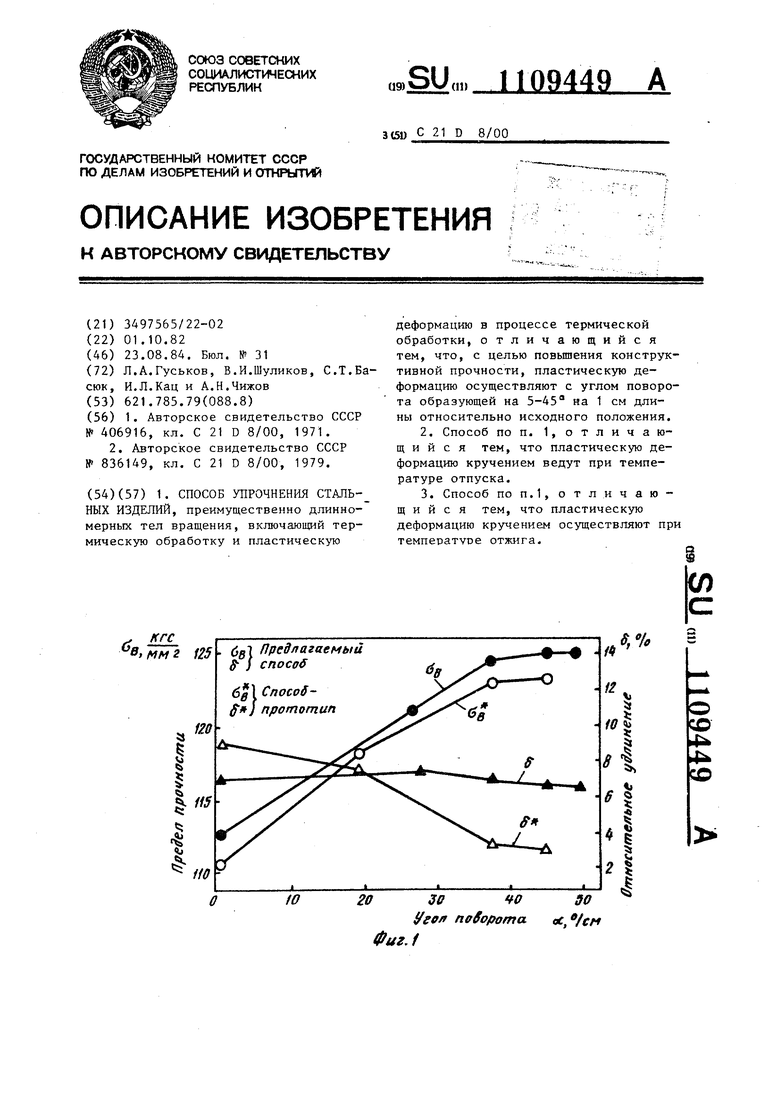

- А B, 125 60} Предлагаемый g- } способ бд Способf j прототип 10 20 3040 so Уеоя паворота Фиг,1 .11 Изобретение относится к способам упрочнения стальных издехшй, работаю щих в условиях внутреннего давления и (или) растяжения с изгибом, преиму щественно профилей, имеющих оси вращения. Известен способ обработки изделий, включающий термомеханическую об работку (ТМО) с использованием деформации кручением и последующую холодную деформацию кручением ГЬ. Недостатком этого способа является невысокая конструктивная прочность изделий, работающих в условиях внутреннего давления и (или) растяже ния с изгибом,поскольку упрочнение на стадии холодной деформации кручением связано с существенным сни жением запаса пластичности металла,, что ведет к повьппению склонности изделий к хрупкому разрущению в процессе их эксплуатации. Изделия, обработанные этим способом, разупрочняются при повьщ1ении температуры эксплуатации вследствие низкой стойкости металла, упрочненного холодным деформированием, к релаксации упрочняющих напряжений при нагреве. Достичь повьшгения конструктивной прочности изделий путем увеличения деформации кручением в процессе ШО при уменьшении холодной деформации н удается, так как следующие за горячи кручением при ТМО закалка и отпуск (или отжиг) в значительной мере снижают эффект упрочнения металла. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ термомеханической обработки сталей и сплавов, включающий полный цикл термичес кой обработки и последуюитую пластическую деформацию при температуре, не превышающей температуру начала рекристаллизации, причем пластическо деформирование проводят в поле центробежных сил вращения заготовок BOK-I руг своей оси до получения остаточной деформации 2-5%, Способ направ-лен на повьшение предела текучести. Для создания напряжений в объеме детали, обеспечивающих ее пластическую деформацию, деталь вращают как колесо вокруг оси симметрии с частотой вращения (числом оборотов),обеспечивающей появление от центробежных сил требуемых растягивающих напряжений. Этот способ применим для термомеханического упрочнения загото 492 вок большого диаметра, когда при реально осуществляемых оборотах возможно создать растягивающие напряже-, кия, обеспечивающие остаточную деформацию заготовки по диаметру С21. Однако из-за малой величины остаточной деформации степень упрочне.ния металла невелика, а дальнейшее повьшение конструктивной прочности ограничено вследствие резкого снижения пластичности и вязкости металла, обусловленного нагартовкой. Целью изобретения является повышение конструктивной прочности. Поставленная цель достигается тем, что при способе упрочнения стальных изделий, преимущественно длинномерных тел вращения, включающем термическую обработку и пластическую деформацию в процессе терми-ческой обработки, пластическую деформацию осуществляют кручением с углом поворота образующей на 5-45 на 1 см длины относительно исходного положекия. При этом пластическую деформацию кручением ведут при температуре отпуска. Пластическую деформацию кручением можно осуществлять при температуре отжига. Пластическая деформация в предложенном способе осуществляется кручением одновременно с заключительной . стадией термической обработки. Пластическая деформация кручением с углом поворота образующей меньше 5° на 1 см длины относительно исходного положения нецелесообразна, так как изменение свойств находится в пределах ошибки измерения. Увеличение угла поворота более 45 приводит к падению пластических характеристик материалов. На фиг. 1 представлена зависимость прочности и пластичности стали ЗОХГСА от угла поворота при кручении в результате обработки по предложенному способу;на фиг. 2 - аналогичная зависимость для стали 20.. Пример. Проводят обработку бразцов из стали ЗОХГСА и стали 20 по предложенному и известному пособам Известный способ с достаточной тепенью корректности может моделироаться растяжением центробежными сиами вращающегося тонкостенного ольца или линейным растяжением плос31109кого образца с соблюдением всех остальных параметров способа. Для реализации известного способа из листа стали ЗОХГСА вырезают плоские заготовки, которые нагревают s в злектрической печи до 900°С с выдержкой в течение 0,5 ч, затем закаливают в масле и отпускают при в течение 0,5 ч. Из термически обра ботанных заготовок готовят плоские Ю образцы, которые растягивают с остаточной деформацией 2 и 5%. Из рабочей (растянутой) части образцов вырезают образцы для контрольных механических испытаний,15 Кроме того, для сравнительной оценки известного и предпоженного 49 способов из стали ЗОХГСА изготовля ют круглые заготовки, прошедшие затем идентичную термическую обработку (закалку и высокий отпуск). При этом на закл{очительной стадии термообра- ботки (в процессе высокого отпуска) часть образцов подвергают кручению с приданием образующей винтообразной линии с noroHHbS4 углом поворота образующей относительно ее исходного положения 5, 40 и 45° на 1 см длины. Из подготовленных таким образом заготовок готовят образцы для механических испытаний. Результаты испытаний приведены в таб;шце.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки заготовок из ферритно-мартенситной стали | 2021 |

|

RU2772151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРСИОННЫХ ВАЛОВ | 1990 |

|

RU2026885C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ СТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2641429C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ТИТАНОВЫХ ЗАГОТОВОК | 2003 |

|

RU2237109C1 |

| СПОСОБ УПРОЧНЕНИЯ ТИТАНОВЫХ СПЛАВОВ (ВАРИАНТЫ) | 2000 |

|

RU2202629C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАСТАБИЛЬНОЙ АУСТЕНИТНОЙ СТАЛИ | 2015 |

|

RU2598744C1 |

| Способ деформационно-термической обработки аустенитных коррозионностойких сталей | 2016 |

|

RU2640702C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ ЭФФЕКТА ДЕФОРМАЦИОННОГО СТАРЕНИЯ В СТАЛЯХ | 2022 |

|

RU2811386C1 |

1. СПОСОБ УПРОЧНЕНИЯ СТАПЬ- НЫХ ИЗДЕЛИЙ, преимущественно длинномерных тел вращения, включающий термическую обработку и пластическую деформацию в процессе термической обработки, отличающийся тем, что, с целью повьппения конструктивной прочности, пластическую деформацию осуществляют с углом поворота образующей на 5-45 на 1 см длины относительно исходного положения. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что пластическую деформацию кручением ведут при температуре отпуска. 3.Способ по п.1,0 тли ч ающ и и с я тем, что пластическую деформацию кручением осуществляют при температуре отжига.

Вез деформации 114,2

Растяжение при температуре отпуска

Е, 2% 122

.Е„„ 5% 126,2 Без деформации 114,2

Кручение на угол, град Угол поворота при кручении меньше 5 влияния на уровень свойств не оказывает. Пластическая деформация кручением с углом поворота образующей больше 45 прочностные свойства не увеличивает, а величину относительного удлинения снижает. Предложенный способ позволяет по сравнению с известным при достижении тех же значений предела прочности сохранять более высокое удлинение в материале, что обеспечивает

7,5

6,5 4,4 7,5 более высокую конструктивную прочность и, следовательно, более надежную работу конструкции или в условиях внутреннего давления или растяжения с изгибом. Образцы из стали 20 подвергают обч работке по предложенному способу в процессе отжига при с выдержкой 0,5 ч. Результаты обработки представлены на фиг. 2. Для стали 20 предельный погонный угол кручения определяется точкой перегиба кривой

удлинения, т.е. точкой, после кото-рой значение удлинения начинает уменьшаться при постоянном значении прочности. Эта точка соответствует погонному углу кручения 45 , что вр избежание ухудшения надежности изделия принято за предельное значение

I

в.нми

so

|4rj

|4

I

2f)

109449

Таким образом, предлагаемый спо соб повьшшет конструктивную прочность стальных изделий, работающих в условиях внутреннего давления и 5 (или) растяжения с изгибом, путем увеличения пластичности при сопоставимой прочности в 1,5 раза.

%

25

Пре9/гвгаем1гШ

2Q cnoceff

I

CnocuSnpomornun

WifOSB

поворота. , /сн

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU406916A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ термомеханической обработкиСТАлЕй и СплАВОВ | 1979 |

|

SU836149A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-08-23—Публикация

1982-10-01—Подача