Изобретение относится к сварке, касается способа многопроходной электродуговой сварки для изготовления толстостенных конструкций из сталей различного класса, которые могут быть использованы во многих отраслях промышленности, например тепловое и атомное машиностроение и др.

Известен способ сварки [1], при котором сварку толстостенных деталей осуществляют вертикальными слоями за несколько проходов путем последовательного наложения валиков в каждом слое на постоянном режиме сварки до полного заполнения разделки шва.

Недостатком известного способа является относительно невысокое качество сварного шва вследствие того, что последний валик каждого слоя всегда отличен от остальных и накладывается на режиме, подобранном интуитивно, как и все остальные.

Наиболее близким к предлагаемому способу является выбранный в качестве прототипа способ многопроходной сварки [2] ,согласно которому, сначала устанавливают режим сварки и геометрические размеры последнего валика, одинакового для всех слоев, затем заполняют разделку последовательно слоями из отдельных валиков. При этом режим и геометрические размеры валиков, предшествующих последнему, выбирают из условия кратности установленным типоразмерам с погрешностью упаковки по геометрическим размерам валиков не более половины допуска на изменение размера валика. Оптимальную высоту для валиков каждого слоя определяют на оптимальном для данного материала режиме.

К недостаткам прототипа можно отнести не всегда удовлетворительное качество сварного соединения вследствие структурной неоднородности, что связано с тем, что сварное соединение образуется с помощью валиков, размеры которых могут сильно отличаться как внутри слоя, так и между слоями.

Целью изобретения является повышение качества сварного соединения за счет снижения структурной неоднородности многослойного шва.

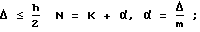

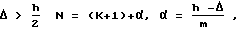

Для достижения цели сварки осуществляют тремя типоразмерами валиков, для которых определяют размерный модуль m из условия кратности допуска на изменение размера валика. При этом выбор режимов сварки производится в зависимости от типоразмеров валиков, а расчет набора валиков для заполнения слоя осуществляется по оптимальной высоте h валика из соотношения

A= kh+ Δ при условиях

Δ =0, N=k+ L, L= 0;

Δ ≅  , N= k+ L, L =

, N= k+ L, L =  ;

;

Δ >  , N= (k+ 1)+ L, L =

, N= (k+ 1)+ L, L =  , где A - ширина разделки слоя, мм; m - размерный модуль, мм; h - оптимальная высота валика, мм; N - общее количество валиков для заполнения слоя; k - количество оптимальных валиков, заполняющих слой; L - количество измененных валиков слоя; Δ- остаток после заполнения слоя оптимальными валиками, мм.

, где A - ширина разделки слоя, мм; m - размерный модуль, мм; h - оптимальная высота валика, мм; N - общее количество валиков для заполнения слоя; k - количество оптимальных валиков, заполняющих слой; L - количество измененных валиков слоя; Δ- остаток после заполнения слоя оптимальными валиками, мм.

Способ многопроходной сварки предусматривает следующие основные операции: выполнение разделки кромок, определение оптимальной высоты наплавленного валика на оптимальном для данного материала режиме сварки и последовательное заполнение разделки слоями из отдельных валиков. Предварительно определяют регистрируемое при изменении оптимального режима сварки изменение высоты валика, которое выбирают в качестве размерного модуля m. Затем устанавливают такой режим сварки, при котором высота оптимального валика принимает значение, ближайшее к оптимальной высоте валика и кратное выбранному размерному модулю m. После этого определяют первый измененный режим, при котором высота оптимального валика увеличивается на величину выбранного размерного модуля m, определяют второй измененный режим, при котором высота оптимального валика уменьшается на величину выбранного размерного модуля m. Затем определяют количество размерных модулей, помещающихся в остатке Δ слоя при его заполнении целым числом оптимальных валиков, и если это количество не превышает половины значения высоты оптимального валика, выраженной в величине размерного модуля, то заполнение части слоя ведут на первом измененном режиме сварки валиками, количество которых равно количеству модулей в указанном остатке. Если количество размерных модулей, помещающихся в указанном остатке Δ , превышает половину значения высоты оптимального валика, выраженной в величине размерного модуля, то заполнение части слоя ведут на втором измененном режиме сварки валиками, количество которых равно разности между значением высоты оптимального валика, выраженной в величине размерного модуля, и количеством размерных модулей, помещающихся в указанном остатке.

В обоих случаях заполнение остальной части слоя ведут оптимальными валиками на оптимальном режиме сварки.

Согласно предлагаемому способу использование при многопроходной сварке оптимальных валиков, высота которых кратна выбранному размерному модулю, позволяет практически любую разделку заполнить только тремя отличающимися по высоте валиками: оптимальным и валиками, высота которых больше или меньше оптимального на величину размерного модуля. Для каждого конкретного случая значение размерного модуля определяют экспериментально и его минимальное значение зависит от точности измерения и регулирования характеристик режима сварки.

Количество валиков, наплавляемых на первом и втором измененных режимах, определяют из условия перераспределения величины остатка в каждом слое по высоте оптимального валика.

Указанный в цели изобретения положительный эффект достигается благодаря тому, что при многопроходной сварке заполнение любой разделки осуществляется минимально возможным набором разновысотных валиков, для которых относительное различие в высоте валиков незначительно, что способствует получению более однородной структуры сварного соединения.

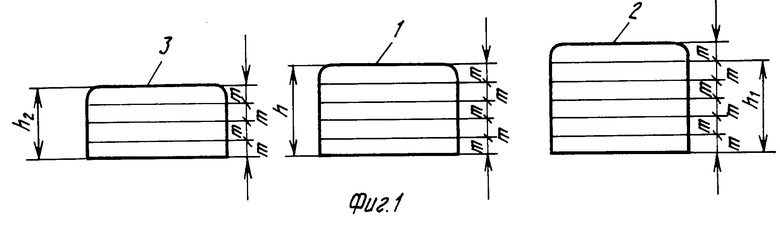

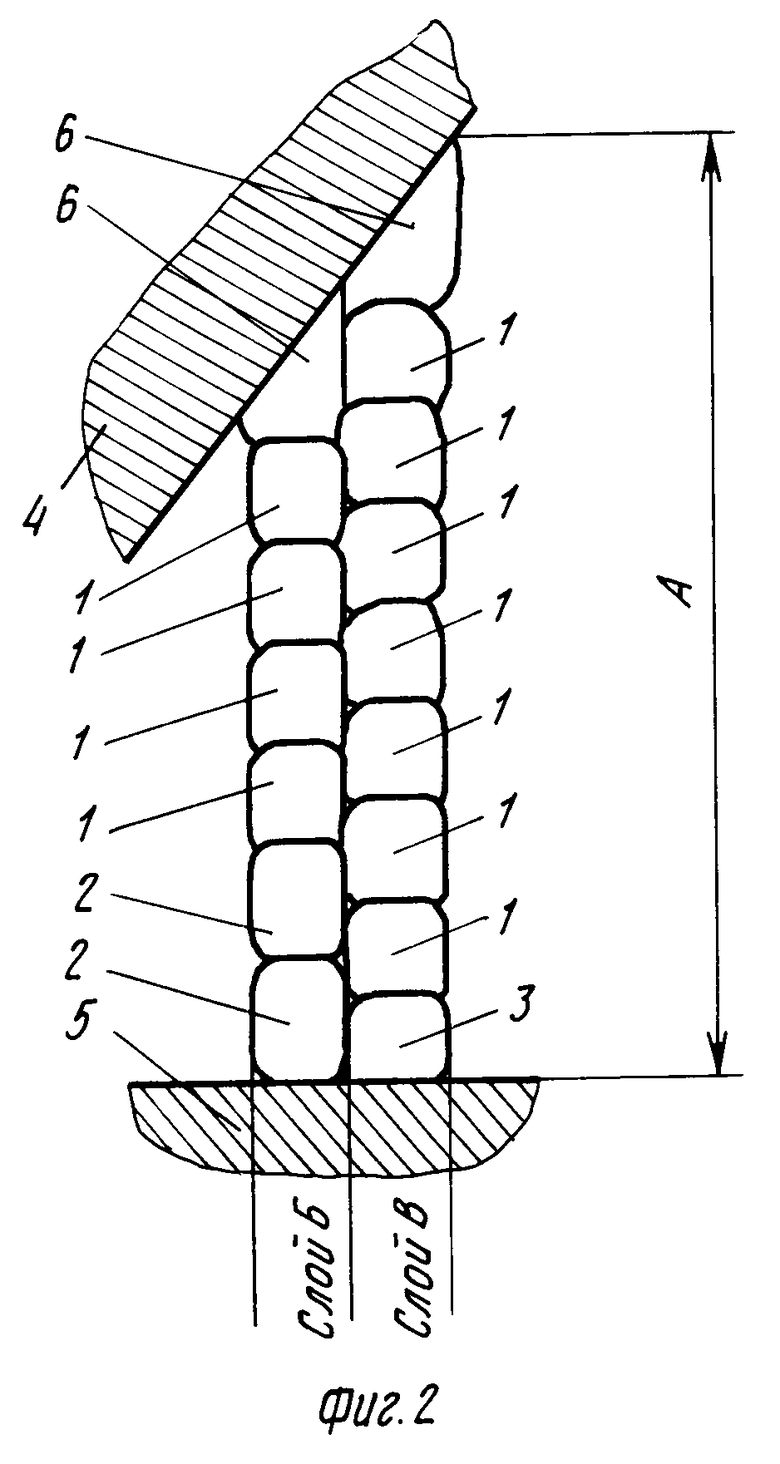

На фиг. 1 изображен схематический вид трех разновидностей наплавляемых валиков; на фиг. 2 - поперечное сечение многослойного сварного шва.

Способ многопроходной сварки осуществляется следующим образом.

Предварительно для материала свариваемых деталей определяют оптимальную высоту наплавляемого валика на оптимальном режиме сварки. После этого регистрируют изменения высоты валика при изменении оптимального режима сварки и одно из значений изменения высоты валика выбирают в качестве размерного модуля m (фиг. 1). Затем устанавливают такой режим сварки, при котором высота оптимального валика 1 принимает значение, ближайшее к оптимальной высоте валика и кратное выбранному размеру модуля m. Вслед за этим определяют первый измененный режим сварки (для валика 2), при котором высота оптимального валика увеличивается на высоту размерного модуля, т.е. h1=h+m. Затем определяют второй измененный режим сварки (для валика 3), при котором высота оптимального валика уменьшается на величину выбранного размерного модуля, т.е. h2=h-m.

После этого выполняют разделку кромок свариваемых деталей 4 и 5 (фиг. 2), определяют для каждого слоя количество размерных модулей, помещающихся в остатке Δ слоя при его заполнении целым числом оптимальных валиков 1. Если это количество не превышает половины значения высоты h оптимального валика 1, выраженной в величине размерного модуля m, то заполнение части слоя ведут на первом измененном режиме сварки валиками 2, количество которых равно количеству размерных модулей в указанном остатке Δ . Если количество размерных модулей, помещающихся в остатке Δ , превышает половину значения высоты h оптимального валика 1, выраженной в величине размерного модуля m, то заполнение части слоя ведут на втором измененном режиме сварки валиками 3, количество которых равно разности между значениями высоты оптимального валика, выраженной в величине размерного модуля, и количеством размерных модулей, помещающихся в указанном остатке Δ . Заполнение остальной части слоя в обоих случаях ведут на оптимальном режиме сварки оптимальными валиками 1.

П р и м е р. Опытную проверку способа проводят на образцах из стали 15ГС, имитирующих приварку штуцеров к донышкам камер с применением способа сварки в углекислом газе проволокой Св-08Г2С диаметром 2,0 мм.

Рассмотрим заполнение двух слоев Б и В условного шва (фиг. 2).

Заполнение каждого слоя, как и в прототипе, оканчивается последним валиком 6, который является постоянным для всех слоев.

Оптимальную высоту наплавленного валика для данной марки стали - 2,5 мм (валик 1) получают на режиме: ток 280 А, напряжение дуги 24-25 В, скорость сварки 15 м/ч. Первый измененный режим: ток 220 А, напряжение дуги 22-24 В, скорость сварки 15 м/ч дает высоту наплавленного металла 2,0 мм (валик 2), а второй измененный режим: ток 350 А, напряжение дуги 28-430 В, скорость сварки 15 м/ч дает высоту наплавленного металла 3 мм (валика 3). Изменение высоты, равное 0,5 мм, принимают за размерный модуль, так как это число является кратным как высоте оптимального валика, так и измененной.

После выполнения разделки кромок свариваемых деталей 4 и 5 определяют количество размерных модулей, помещающихся в остатке разделки для данного слоя при заполнении его целым числом оптимальных валиков 1 (фиг. 1).

Например, для слоя Б: ширина разделки слоя А=17 мм, высота оптимального валика h=2,5 мм, остаток Δ=1 мм и в нем помещаются два размерных модуля m= 0,5 мм. При этом  <

<  и заполнение слоя ведут валиками 1 и 2. Общее количество валиков слоя равно целому количеству оптимальных валиков, а количество измененных валиков (валиков 2) равно количеству размерных модулей в остатке, т.е. двум.

и заполнение слоя ведут валиками 1 и 2. Общее количество валиков слоя равно целому количеству оптимальных валиков, а количество измененных валиков (валиков 2) равно количеству размерных модулей в остатке, т.е. двум.

Для слоя В: ширина разделки слоя А=21 мм, высота оптимального валика h= 2,5 мм, остаток Δ=2 мм и в нем помещаются 4 размерных модуля m=0,5 мм. В этом случае  >

>  и заполнение слоя ведут валиками 1 и 3. Количество измененных валиков (валиков 3) равно разности между количеством модулей в оптимальном валике и количеством размерных модулей, помещающихся в указанном остатке

и заполнение слоя ведут валиками 1 и 3. Количество измененных валиков (валиков 3) равно разности между количеством модулей в оптимальном валике и количеством размерных модулей, помещающихся в указанном остатке  -

-  = 1 . При этом общее количество валиков слоя увеличивается на 1.

= 1 . При этом общее количество валиков слоя увеличивается на 1.

Аналогично заполняются остальные слои разделки. После заполнения опытных разделок валиками согласно способу, указанному в прототипе, и предложенному способу, производят контроль качества сварного соединения, подтверждающий повышение однородности структуры сварного соединения, выполненного по предложенному способу, за счет изменения высоты валиков только на величину размерного модуля. Установлено повышение ударной вязкости металла шва при температуре испытания +20оС с 119,7 Дж/см2(прототип) до 157,3 Дж/см2 и повышение его стойкости против образования горячих трещин (по критерию - максимальная критическая скорость деформации, не вызывающая дальнейшее распространение трещины) с 56,7 мм/мин (прототип) до 68,2 мм/мин.

Таким образом, предложенный способ позволяет повысить качество сварного соединения за счет однородности структуры и вследствие этого увеличить ударную вязкость металла шва и его стойкость против образования горячих трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ многопроходной сварки | 1986 |

|

SU1449291A1 |

| ЭЛЕКТРОДНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ | 1996 |

|

RU2100165C1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2071400C1 |

| ЭЛЕКТРОД | 1997 |

|

RU2118245C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2262425C1 |

| Способ диагностики разрушения сварных конструкций | 1990 |

|

SU1731546A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ОБЖАТИЯ ТРУБОПРОВОДОВ | 2000 |

|

RU2192326C2 |

| Способ приварки патрубка к цилиндрической заготовке | 1980 |

|

SU870032A1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

Использование: для изготовления толстостенных конструкций из сталей различного класса, в тепловом и атомном энергомашиностроении и др. Сущность изобретения: разделку кромок под сварку заполняют тремя типоразмерами валиков. Определяют размерный модуль m из условия кратности допуску на изменение размера валика, а выбор режимов сварки производится в зависимости от типоразмеров валиков. Расчет набора валиков для заполнения слоя проводится по оптимальному типоразмеру n валика из соотношения A=kh+Δ, причем при Δ=0 N = k + L = 0, при Δ≅ h/2, N=k+L, L=Δ/m а при Δ>h/2 N = (k + 1) + L , L=(h-Δ)/m, где A - ширина разделки слоя, мм; m - размерный модуль, мм; h - оптимальная высота валика, мм; N - общее количество валиков для заполнения слоя; L - количество измененных валиков слоя; k - количество оптимальных валиков, заполняющих слой; Δ - остаток после заполнения слоя оптимальными валиками, мм. 2 ил.

СПОСОБ МНОГОПРОХОДНОЙ СВАРКИ, при котором выполняют разделку кромок и в процессе сварки разделку заполняют последовательно слоями из отдельных валиков, при этом размеры последнего валика одинаковые для всех слоев, а размеры предшествующих валиков слоя выбирают из условия кратности установленным типоразмерам с допуском по геометрическим размерам суммы высот валиков не более половины допуска на изменение размера валика, отличающийся тем, что, с целью повышения качества сварного соединения путем повышения структурной однородности, сварку осуществляют тремя типоразмерами, не превышающими установленный допуск, для этих типоразмеров выбирают размерный модуль из условия кратности допуску на изменение размера валика, после этого определяют режимы сварки для высоты валиков, измененных на величину выбранного модуля, затем определяют остаток слоя Δ и количество измененных валиков (α) слоя из следующего соотношения:

A = Kh+Δ

причем при D=0 N = K + α, α = 0;

при

при

где A - ширина разделки слоя, мм;

m - размерный модуль, мм;

h - оптимальная высота валика, мм;

N - общее количество валиков для заполнения слоя;

K - количество оптимальных валиков, заполняющих слой.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ многопроходной сварки | 1986 |

|

SU1449291A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-27—Публикация

1991-01-24—Подача