Изобретение относится к области органического синтеза, а именно к получению метилированных нафтолов, в частности смеси 2-метил-1-нафтола и 2,6-диметил-1-нафтола, используемых в качестве исходного сырья для синтеза 2-метил-1,4-нафтохинона - синтетического витамина К3 (менадиона).

Синтез 2-метил-1,4-нафтохинона (менадиона), обладающего свойствами витамина К3, путем окисления 4-R-2-метил-1-нафтолов, где R = a) H, б) СН3, получаемых по данной заявке, может быть положен в основу новой безотходной технологии. Существующий промышленный способ получения менадиона из другого сырья не удовлетворяет современным экологическим требованиям из-за образования большого количества сточных вод, в 15 раз превышающих массу продукта, обилия токсичных отходов, превышающих массу продукта в 25 раз.

Известен способ получения 2-метил-1-нафтола путем метилирования 1-нафтола метанолом при 320-380оС и давлении 21-35 кгс/см2 в условиях жидкофазного окисления при мольном соотношении метанол : 1-нафтол, равном 0,1-1, в присутствии растворителя - толуола, ксилола, мезитилена, нафталина или воды и катализатора - оксида алюминия при объемной скорости по жидкому сырью, равной 1-10 ч-1.

Степень превращения 1-нафтола по данному способу составляет 39-49%; выход 2-метил-1-нафтола 32,37-40,7%.

Недостатком данного способа является низкий выход основного вещества - 2-метил-1-нафтола, - составляющий 32-40,7%, низкая степень превращения 1-нафтола, достигающая 39-49%, высокое давление 21-35 кгс/см2, требующее создания специального оборудования для проведения данной реакции, присутствие растворителя и непрореагировавшего 1-нафтола, приводящее к увеличению энергетических затрат, связанных с разделением реакционой смеси.

Наиболее близким по технической сути и достигаемому результату является способ получения 2-метил-1-нафтола путем метилирования 1-нафтола метанолом при мольном соотношении 1-нафтол:метанол, равном 1:(1-10), в условиях парoфазного метилирования при объемной скорости 100-5000 ч-1, температуре 300-500оС и давлении 0,5-20 кгс/см2 на катализаторе, состоящем из оксидов церия, сурьмы, германия, олова и магния.

Выход 2-метил-1-нафтола составляет 54,8-95,2%.

Недостатком данного способа является невысокий выход 2-метил-1-нафтола, составляющий 54,8-95,2%, высокая температура метилирования, обусловливающая высокую энергоемкость производства, и наличие непрореагировавшего 1-нафтола и/или других метилированных 1-нафтолов в продуктах реакции, приводящее к проведению дополнительных стадий по очистке целевого продукта от побочных. Присутствие исходного 1-нафтола и/или 4-метил-1-нафтола в количествах ≥ 3% в метилированных 1-нафтолах при их окислении в менадион заметно снижает выход конечного продукта - менадиона, обладающего свойствами витамина К3.

Целью изобретения является увеличение выхода и упрощение процесса получения метилированных 1-нафтолов, используемых непосредственно для синтеза 2-метил-1,4-нафтохинона, синтетического витамина К3.

Поставленная цель достигается предлагаемым способом получения смеси метилированных 1-нафтолов, включающим парофазное метилирование 1-нафтола метанолом при повышенной температуре, мольном соотношении 1-нафтол:метанол, равном 1: (5-10), и объемной скорости 100-1000 ч-1 в присутствии катализатора, отличительной особенностью которого является проведение процесса метилирования при температуре 250-380оС с использованием катализатора, содержащего оксиды ванадия (V), марганца (II) и железа (III) при следующем соотношении компонентов, мас. %: Оксид ванадия 42-51 Оксид марганца 6-8 Оксид железа Остальное

Применение заявляемого способа позволяет более простым способом получать метилированные 1-нафтолы формулы 4-R-2-метил-1-нафтол, где R = a) H (2-метил-1-нафтол), б) -СH3 (2,4-диметил-1-нафтол), используемые в качестве исходного сырья для синтеза витамина К3, с выходом 70-98%.

Заявляемый способ является новым, так как заявленная совокупность существенных признаков, характеризующая способ, на дату подачи заявки неизвестна.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

Способ осуществляют следующим образом.

Для получения катализатора сначала тщательно смешивают оксиды ванадия, марганца и железа в массовом соотношении V2O5 : MnO (42-51) : (6-8) и остальное (оксид железа), затем полученную смесь сплавляют при температуре не менее 880оС, расплав охлаждают, дробят и классифицируют по фракциям.

В реактор проточного типа с наружным обогревом, внутренним диаметром трубки и длиной соответственно 14 и 700 мм (лабораторная установка) или 27 и 1200 мм (пилотная установка), загружают фракцию катализатора с размером частиц 1-2 мм (лабораторная установка) или 2-3,5 мм (пилотная установка).

Реакционную смесь состава 1-нафтол: метанол в мольном соотношении 1: (5-10) подают в реактор через испаритель с объемной скоростью 100-1000 ч-1. Реакцию проводят при температуре 250-380оС и давлении 0-2 кгс/см2. Продукты метилирования собирают, отгоняют избыток метанола, а полученную реакционную смесь анализируют хроматографически на приборе марки Цвет 104 с применением ионизационно-плазменного детектора и газа-носителя гелия, подаваемого со скоростью 40 мл/мин, на колонке длиной 1 м, заполненной 5% SE-30 на хроматоне N-AW-DMCS при температуре колонки и испарителя 180 и 300оС соответственно.

Проведение реакции метилирования 1-нафтола метанолом при более высокой температуре приводит к увеличению содержания триметил-1-нафтола и снижению выхода основных продуктов 2-метил-1-нафтола и 2,4-диметил-1-нафтола, а при более низких температурах к снижению конверсии 1-нафтола и выходов 2-метил-1-нафтола и 2,4-диметил-1-нафтола.

Проведение реакции метилирования при других соотношениях исходных компонентов реакционной смеси приводит к уменьшению выходов метилированных нафтолов или увеличению энергетических затрат процесса, связанных с отгонкой метанола.

Увеличение объемной скорости подачи исходной реакционной смеси приводит к снижению выхода целевых продуктов, а уменьшение скорости - к увеличению выхода побочных продуктов.

Изменение соотношения компонентов катализатора приводит к резкому снижению его каталитической активности. Срок службы катализатора составляет ≈ 1000 ч.

Изобретение иллюстрируется примерами.

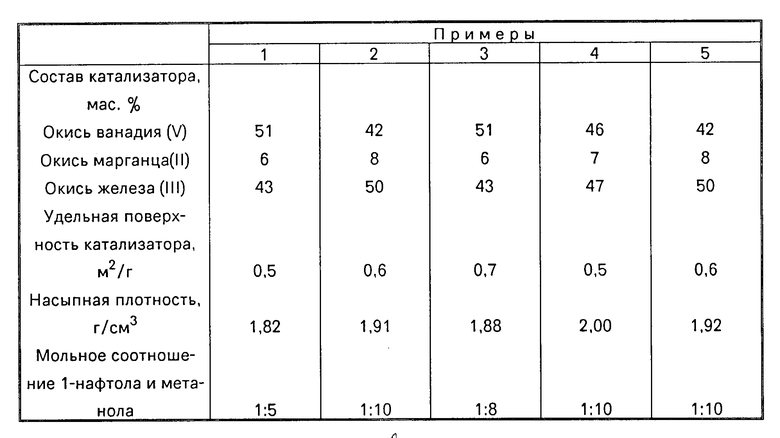

П р и м е р 1. Для получения катализатора тщательно смешивают 52 г оксида ванадия (V) ТУ 6-09-4093-88, содержащего основного вещества 51 г, 6 г оксида марганца (II) ТУ 6-09-3217-78 и 43,9 г оксида железа ТУ 6-09-563-85, содержащего 43 г основного вещества, затем смесь сплавляют при температуре не менее 880оС, расплав охлаждают, дробят и классифицируют на ситах, отбирая фракцию катализатора с размером частиц 1-2 мм. Катализатор имеет удельную поверхность 0,5 м2/г и насыпную плотность 1,82 г/см3.

30 мл катализатора загружают в лабораторную установку - трубчатый реактор проточного типа из нержавеющей стали с наружным обогревом и внутренним диаметром трубки 14 мм.

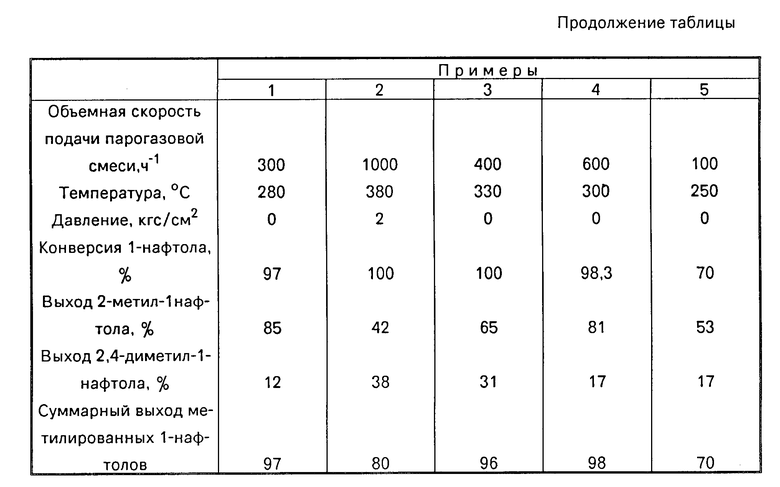

Реакционную смесь состава 1-нафтол:метанол в мольном соотношении 1:5 подают в реактор через испаритель с объемной скоростью 300 ч-1. Реакцию проводят при 280оС и атмосферном давлении. Продукты метилирования, содержащие 26,65% метанола, 1,77% 1-нафтола, 61,42% 2-метил-1-нафтола, 10,16% 2,4-диметил-1-нафтола, собирают. Затем отгоняют непрореагировавший метанол. Конверсия 1-нафтола составляет 97%. Выход 2-метил-1-нафтола 85%, 2,4-диметил-1-нафтола - 12%.

П р и м е р 2. Для получения катализатора тщательно смешивают 428,6 г оксида ванадия (V) ТУ 6-09-4093-88, содержащего 420 г основного вещества, 80 г оксида марганца ТУ 6-09-3217-78 и 510,2 г оксида железа (III) ТУ 6-09-563-85, содержащего 500 г основного вещества. Затем смесь сплавляют при температуре не менее 880оС, расплав охлаждают, дробят и классифицируют на ситах, отбирая фракцию катализатора с размером частиц 2-3,5 мм.

Катализатор имеет удельную поверхность 0,6 м2/г и насыпную плотность 1,91 г/см3.

525 мл катализатора загружают в пилотную установку, трубчатый реактор проточного типа из нержавеющей стали с наружным обогревом и внутренним диаметром трубки 27 мм.

Реакционную смесь состава 1-нафтол:метанол в мольном соотношении 1:10 подают в реактор через испаритель с объемной скоростью 1000 ч-1. Реакцию проводят при 380оС и давлении 2 кгс/см. Продукты метилирования собирают и отгоняют избыток метанола. Конверсия 1-нафтола составляет 100%. Выход 2-метил-1-нафтола 42%, 2,4-диметил-1-нафтола - 38%.

П р и м е р 3. Для получения катализатора тщательно смешивают 52 г оксида ванадия (V) ТУ 6-09-4093-88, содержащего 51 г основного вещества, 6 г оксида марганца (II), ТУ 6-09-3217-78, и 43,9 г железа (III) оксид, ТУ 6-09-563-85, содержащего 43 г основного вещества. Затем смесь сплавляют при температуре не менее 880оС, расплав охлаждают, дробят и классифицируют на ситах, отбирая фракцию катализатора с размером частиц 1-2 мм. Катализатор имеет удельную поверхность 0,7 м2/г, насыпную плотность 1,88 г/см3.

Далее метилирование 1-нафтола метанолом вели аналогично примеру 1, отличие в том, что реакционную смесь состава 1-нафтол:метанол подавали в мольном соотношении 1:8 с объемной скоростью 400 ч-1. Реакцию проводили при 330оС. Конверсия 1-нафтола составила 100% , выход 2-метил-1-нафтола 65%, 2,4-диметил-1-нафтола - 31%.

П р и м е р 4. Для получения катализатора тщательно смешивают 469,4 г оксида ванадия, ТУ 6-09-4093-88, содержащего 460 г основного вещества, 70 г оксида марганца (II), ТУ 6-09-3217-78, и 479,6 г оксида железа (III), ТУ 6-09-563-85, содержащего 470 г основного вещества. Затем смесь сплавляют при температуре не менее 880оС, расплав охлаждают, дробят и классифицируют на ситах, отбирая фракцию катализатора с размером частиц 2-3,5 мм. Катализатор имеет удельную поверхность 0,5 м2/г и насыпную плотность 2,00 г/см3.

Далее метилирование 1-нафтола метанолом вели аналогично примеру 2, отличие состоит в том, что реакцию проводили при 300оС и атмосферном давлении. Конверсия 1-нафтола составила 98,3% , выход 2-метил-1-нафтола 81%, 2,4-диметил-1-нафтола 17%.

П р и м е р 5. Аналогичен примеру 2, отличие состоит в том, что реакцию метилирования 1-нафтола метанолом проводили при температуре 250оС, атмосферном давлении и реакционную смесь подавали с объемной скоростью 100 ч-1. Катализатор имеет удельную поверхность 0,6 м2/г и насыпную плотность 1,92 г/см3. Конверсию 1-нафтола составила 70% , выход 2-метил-1-нафтола 53%, 2,4-диметил-1-нафтола 17%.

Состав катализатора, его физические и каталитические свойства, условия метилирования 1-нафтола метанолом сведены в таблицу.

Таким образом, данное изобретение позволяет получить метилированные 1-нафтолы формулы 4 - R-2-метил-1-нафтолы, где R = a) H (2-метил-1-нафтол), б) СН3 (2,4-диметил-1-нафтол) или их смеси с большим на 2,9-27,7% выходом при более простых условиях процесса.

Получаемые по изобретению смесь 2-метил-1-нафтола и 2,4-диметил-1-нафтола может быть использована непосредственно для получения 2-метил-1,4-нафтохинона.

Упрощение процесса заключается в снижении температуры реакции и давления, исключении стадии разделения и выделения метилированных 1-нафтолов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1-НАФТОЛА | 1992 |

|

RU2050345C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 1990 |

|

RU2022958C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИМЕТИЛЗАМЕЩЕННЫХ ФЕНОЛОВ | 1992 |

|

RU2057109C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4 НАФТОХИНОНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162837C1 |

| 1R,3S-2,2-ДИМЕТИЛ-3-(2-МЕТИЛ-2-ОКСИПРОПИЛ)ЦИКЛОПРОПАНКАРБОНИТРИЛ КАК ПРОМЕЖУТОЧНОЕ СОЕДИНЕНИЕ В СИНТЕЗЕ ПИРЕТРОИДНОГО ИНСЕКТИЦИДА - ДЕЛЬТА-МЕТРИНА И СПОСОБ ПОЛУЧЕНИЯ ПРОМЕЖУТОЧНОГО СОЕДИНЕНИЯ | 1989 |

|

RU1679760C |

| СПОСОБ НИТРОВАНИЯ НАФТАЛИНА | 1993 |

|

RU2079482C1 |

| Способ непрерывного нитрования хлорбензола | 1992 |

|

SU1825358A3 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 1997 |

|

RU2142935C1 |

| СПОСОБ ПОЛУЧЕНИЯ (3-ГИДРОКСИПРОПИЛ)НАФТОЛОВ | 2014 |

|

RU2551655C1 |

| Способ получения 2-замещенных 5,5-диметил-4-оксо-1-пирролин-1-оксидов | 1985 |

|

SU1356400A1 |

Использование: замещенные ароматические конденсированные соединения, алкилирование спиртом, исходные продукты синтеза витамина K3 . Сущность изобретения: каталитическое парофазное метилирование 1-нафтола метанолом ведут при 250-380°С, мольном соотношении 1-нафтол:метанол, равном 1:(5-10), объемной скорости подачи сырья 100-1000 ч-1 . Катализатор содержит оксида железа (3), ванадия (5) и марганца (2) при следующем соотношении, мас.%: Fe2O3 43-50, V2O5 (42-51), MnO - остальное. Получают смесь 2-метил-1-нафтола и 2,4-диметил-1-нафтола. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СМЕСИ 2-МЕТИЛ-1-НАФТОЛА И 2,4-ДИМЕТИЛ-1-НАФТОЛА каталитическом парофазным метилированием 1-нафтола метанолом при повышенной температуре, молярном соотношении 1-нафтол : метанол 1 : (5 - 10) и объемной скорости подачи сырья 100 - 1000 ч-1, отличающийся тем, что, с целью увеличения выхода целевых продуктов и упрощения процесса, реакцию метилирования проводят при 250 - 380oС с использованием катализатора, содержащего оксиды ванадия (V), марганца (II) и железа (III) при следующем соотношении компонентов, мас.%:

Оксид ванадия - 42 - 51

Оксид марганца - 6 - 8

Оксид железа - Остальное

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-01-27—Публикация

1991-06-24—Подача