Изобретение относится к области термообработки электропроводящей композиции на основе смеси смол ЭД-20, ДЭГ-1 и порошка ферромагнитного наполнителя и может быть использовано на предприятиях министерства промышленных средств связи и радиоэлектроники, например, для сборки активных элементов микросхем и монтажа полупроводниковых приборов, в технологии при производстве фильтров на ПАВ на операции приклейки элементов ЧИП к основанию. Электропроводящие композиции, применяемые для монтажа полупроводниковых приборов, должны сочетать в себе низкое удельное сопротивление, хорошую адгезию и короткое время отверждения.

Известен способ получения токопроводящих полимерных покрытий, по которому на суспензию ферромагнитного наполнителя в полимере одновременно воздействуют магнитным полем индукцией B = 300±20 Э, УЗ-облучением с частотой 400-440 кГц и избыточным давлением 0,3-0,5 атм.

Отверждение полимера проводят при 40-50оС при одновременном воздействии ультразвука. По этому способу полимерная композиция обладает недостаточно высокой электропроводностью (ρV = 3.10-2 Ом.см).

Кроме того, воздействие УЗ-облучения на композицию нежелательно. Это объясняется чувствительностью приборов, на которые нанесена микросхема.

Целью предлагаемого способа является сокращение времени термообработки, т.е. интенсификация процесса отверждения и активация композиции.

Цель достигается тем, что нанесенную на подложку электропроводящую эпоксидную композицию обрабатывают в магнитном поле с индукцией 800-1250 Э, направленной тангенциально к поверхности нанесенной композиции в течение 3-5 мин с последующей термообработкой при температуре 125-135оС в течение 60 мин.

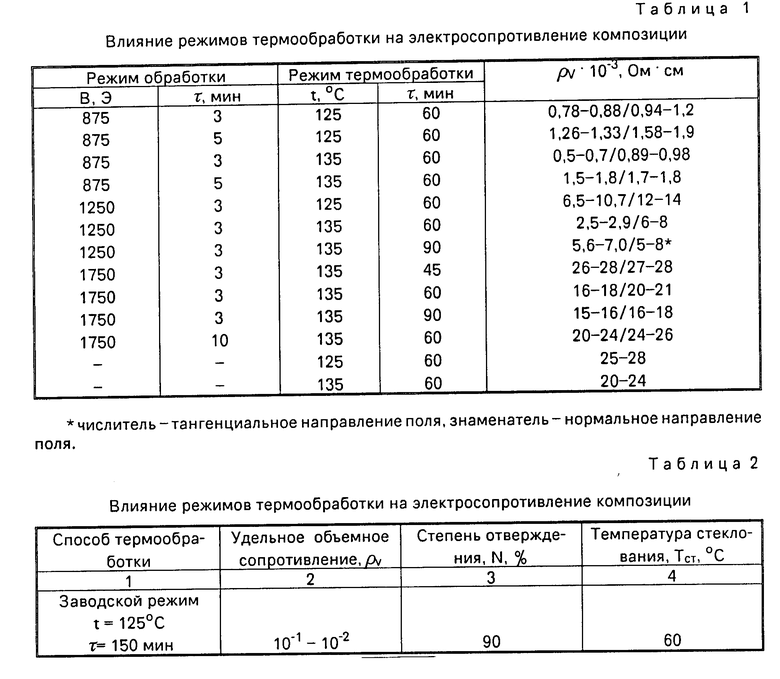

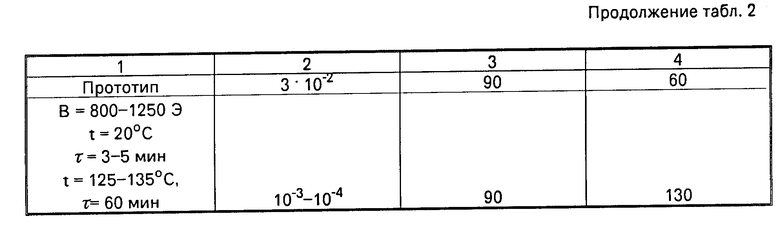

В табл. 1 и 2 приведены данные о влиянии обработки в магнитном поле на электросопротивление электропроводящей композиции. Анализ данных, приведенных в табл.1, показывает, что наиболее эффективна обработка в магнитном поле в течение τ = 3 мин при B = 800-1250 Э.

При всех исследованных значениях индукции магнитного поля и продолжительности обработки в магнитном поле наиболее эффективно воздействие магнитного поля с тангенциальным направлением силовых линий.

По существующей технологии на ПО "Горизонт" отверждение электропроводящей композиции осуществляется в термошкафу при t = 125оС в течение τ = 2,5 ч. При этом получаемая электропроводящая композиция имеет величину удельного сопротивления ρV = 10-1-10-2 Ом.см.

По предлагаемому способу композицию предварительно обрабатывают в постоянном магнитном поле, дальнейшую термообработку ведут вне поля при t = 125-135оС в течение τ = 60 мин конвективным способом. В результате удельное объемное сопротивление достигает величины ρV = 10-3-10-4Ом.см.

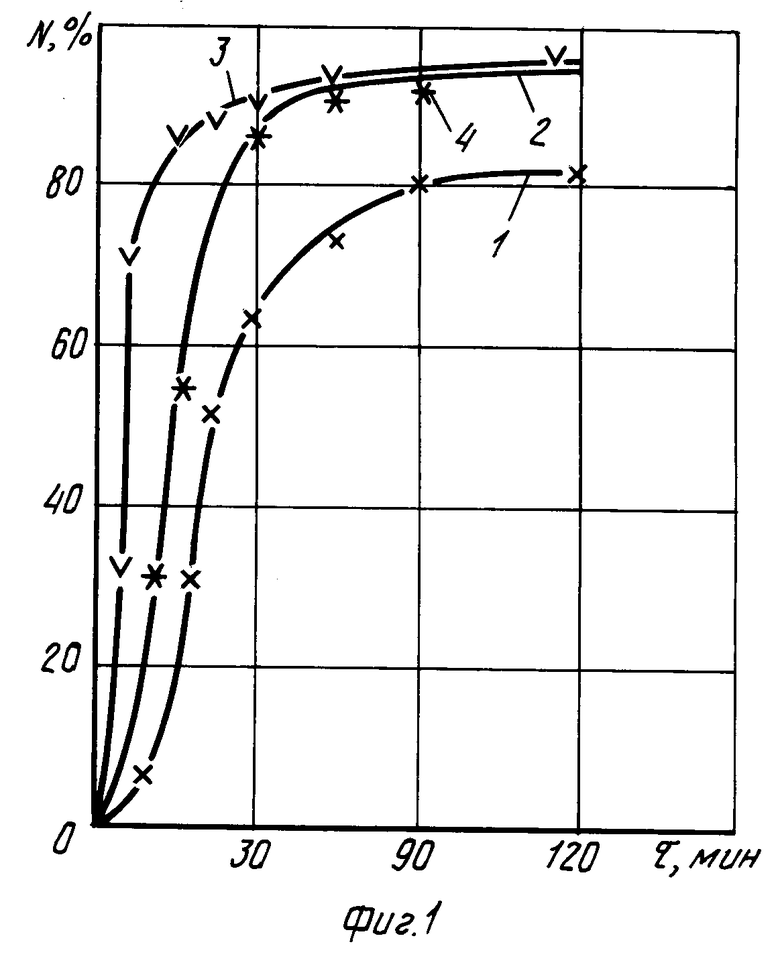

На фиг.1 представлены кинетические кривые нарастания твердого остатка. -N(τ), характеризующие степень отверждения композиции при конвективном энергоподводе при t = 100оС (кривая 1), t = 125оС (кривая 2) и t = 160оС (кривая 3), а также с предварительной обработкой в магнитном поле (4) по режиму, описанному в способе. Как видно из фиг.1, предельное значение при различных температурах достигается за разное время и зависит от температуры отверждения. Так, при t = 100оС предельное значение N = 80% и достигается через τ = = 120 мин после начала термообработки, в то время как при t = 125оС N = 80% и достигается в течение τ = 60 мин.

Сравнительные эксперименты по определению степени отверждения композиции, предварительно обработанной в магнитном поле (МП) и без обработки, показывают, что обработка в МП практически не влияет на кинетику отверждения.

Однако потеря растворимости полимерного связующего еще не свидетельствует об окончании процесса отверждения. При термообработке трехмерного полимера в нем происходит дальнейшая перестройка структурных элементов, что в конечном счете должно сказаться на механических характеристиках полимера.

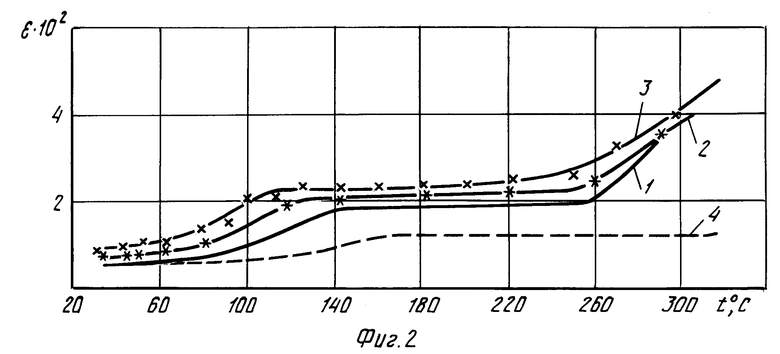

Анализ термомеханических кривых (1-3) композиции, представленных на фиг. 2, отвержденной в течение τ = 60,90 и 120 мин при t = (130±5)оС свидетельствует о том, что процесс заканчивается в основном через τ = =120 мин термообработки и приводит к получению полимера с механическими свойствами, практически не изменяющимися при дальнейшей выдержке при t = (130±5)оС. На фиг. 2 (кривая 4) представлена термомеханическая кривая композиции, отвержденной в течение τ = 60 мин при t = (130±5)оС с предварительной обработкой в магнитном поле в течение τ = 3-5 мин.

Сравнение кривых 3 и 4 свидетельствует о том, что предварительная обработка в МП приводит к ориентации полимерного связующего и магнитного наполнителя.

Вследствие ориентирующего эффекта МП происходит изменение пространственной структуры молекул в МП. При отверждении образуется высокоориентированный полимер, доля кристаллических участков которого, вероятно, намного выше доли кристаллических участков макромолекул, не подвергнутых воздействию МП.

Примеры конкретного выполнения.

П р и м е р 1. Токопроводящую композицию, содержащую смесь эпоксидных смол ЭД-20 и ДЭГ-1, 70% порошка никеля типа ПНК-1Л6 с размером частиц 10 мкм наносят на пластину из ситалла (слой толщиной 100-150 мкм) и помещают в постоянное магнитное поле с индукцией B = 875 Э, обрабатывают тангенциально поверхности нанесенной композиции в течение τ= 3 мин. После термообработки композиции при температуре t = 135оС в течение 60 мин удельное объемное сопротивление композиции составляет ρV = (0,5-0,7).10-3 Ом.см.

П р и м е р 2. Неотвержденную электропроводящую композицию на основе эпоксидных смол ЭД-20 и ДЭГ-1 и 70% порошка никеля типа ПНК-1Л6 с размером частиц 10 мкм обрабатывают в постоянном магнитном поле с индукцией B = 1250 Э в течение τ = 3 мин тангенциально и нормально поверхности композиции.

При дальнейшей термообработке при температуре 135оС в течение τ = 60 мин получают отвержденную композицию с объемным сопротивлением ρV = (2,5-2,9/6-8).10-3 Ом.см.

Исходя из сказанного, можно сделать вывод, что предварительная обработка композиции в магнитном поле при оптимальной напряженности и направлении силовых линий и последующее термоотверждение при 125-135оС позволяет повысить электропроводимость композиции на порядок и сократить время термообработки в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания конструкционных материалов | 1984 |

|

SU1214703A1 |

| Способ определения содержания компонентов в композиционных полимерных материалах | 1983 |

|

SU1157425A1 |

| Способ термообработки дисперсных материалов и аппарат для его осуществления | 1981 |

|

SU1109564A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЛИ МОНИТОРИНГА СТЕПЕНИ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2022 |

|

RU2796241C1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ И ПОЛИМЕРИЗАЦИИ | 2023 |

|

RU2818758C1 |

| УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2030484C1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

| Способ нагрева ферромагнитного дисперсного материала и устройство для его осуществления | 1982 |

|

SU1130438A1 |

| ЭЛЕКТРОДУГОВАЯ УСТАНОВКА ДЛЯ НАГРЕВА ГАЗОВ | 1991 |

|

RU2106769C1 |

Использование: на предприятиях министерства промышленных средств связи и радиоэлектроники, например для сборки активных элементов микросхем и монтажа полупроводниковых приборов. Сущность изобретения: на подложку наносят электропроводящую эпоксидную композицию, обрабатывают ее в магнитном поле с индукцией 800 - 1250 Э, направленной тангенциально к поверхности нанесенной композиции в течение 3 - 5 мин, а затем термообрабатывают вне магнитного поля при температуре 125 - 135°С в течение 60 мин. 2 ил., 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ, включающий нанесение электропроводящей эпоксидной композиции на подложку, обработку ее в магнитном поле и термообработку, отличающийся тем, что, с целью интенсификации процесса и активации композиции, обработку в магнитном поле осуществляют с индукцией 800 - 1250 Э, направленной тангенциально к поверхности нанесенной композиции в течение 3 - 5 мин, а термообработку проводят вне магнитного поля при 125 - 135oС в течение 60 мин.

| СПОСОБ ПОЛУЧЕНИЯ ТОКОПРОВОДЯЩИХ ПОЛИМЕРНЫХМАТЕРИАЛОВ | 0 |

|

SU328153A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-01-27—Публикация

1990-04-12—Подача