О

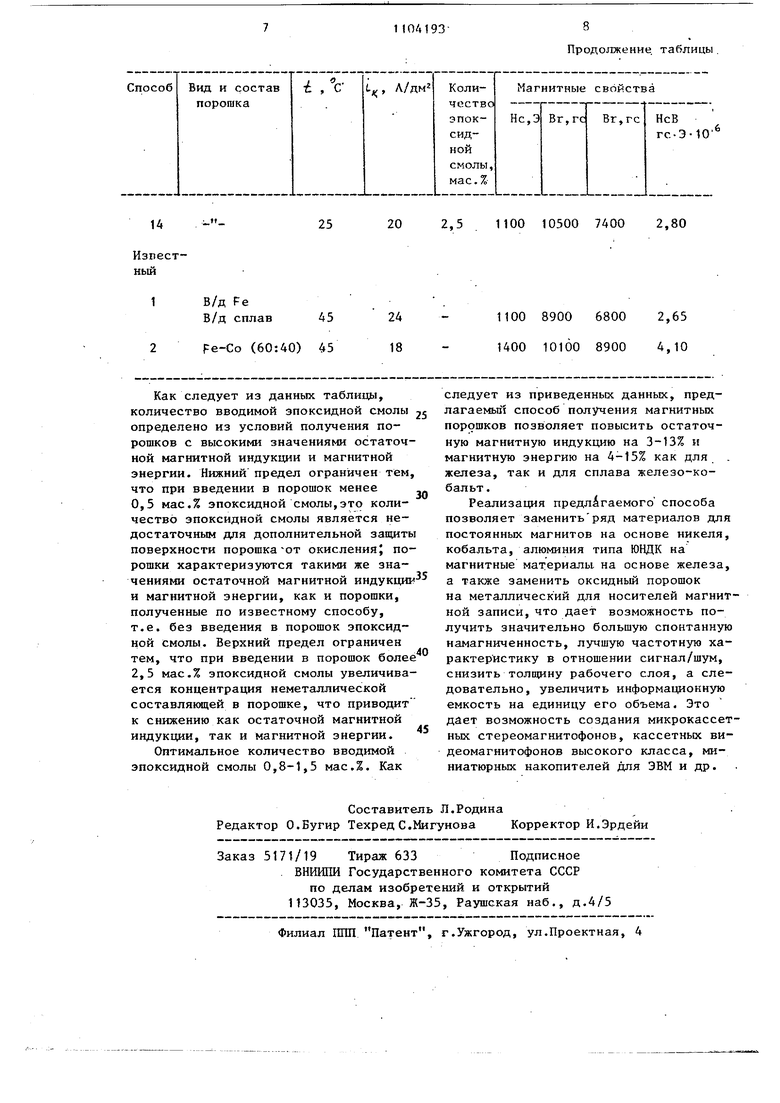

со со 1 Изобретение относится к производству магнитных порошков и может быть использовано в радиоэлектронике, вычислительной технике и других областях, связанных с использованием магнитов, магнитных лбнт. Известен способ получения высокодисперсньЪс (в/д) магнитных порошков электролизом в двухслойной ванне, который заключается в том, Что электроосаждение проводят в присутствии поверхностно-активного вещества (ПАВ) - высшей жирной кислоты (ВЖК) при низких температурах {-t-20-30 С) и умеренных плотностях тока ( i до 15 А/дм), Магнитные свойства порошков железа, полученных согласно этом способу, следующие: коэрцитивная сил , остаточная магнитная индукция Вг- 2800 ГС 1 . Недостатком способа получения в/д магнитных порошков является то, что такие порошки обладают невысокими магнитными свойствами. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ, согла но которому электроосаждение проводят в двухслойной электролитической ванне в присутствии смеси ПАВ-ВЖК и эпоксидной смолы с последующей термо обработкой порошка в среде водорода. Повьш1ение магнитных свойств порошка достигается проведением электролиза при одновременном поддержании высоки значений температуры и катодной плот ности тока ( { 45-75С, i 1824 А/дм). Магнитные свойства порошков следующие: железа - Н 1100 Э, гс; сплава железо-кобальт (Fe:Co 60-40)-Hc UOO Э, Однако при известном способе полу чения магнитных порошков недостаточно высоки значения остаточной магни ной индукции, необходимые для производства из таких порошков постоянных магнитов и магнитных лент. Проведенные исследования состава порошка методом Мессбауэровской спектроскопии показали, что в таком порошке содержится до 28% магнетита. Это объясняется тем, что количество эпоксидной смолы, хемосорбированной на поверхности порошка в процессе электролиза является недостаточным для создания сплошного защитного покрытия, состоя щего из отвержденной эпоксидной смолы, которое образуется при термической обработке порошка. 53 . а Цель изобретения - повышение магнитных свойств порошка. Поставленная цель достигается тем, что согласно способу получения высокодисперсного магнитного порошка, включающему электроосаждение магнитньк частиц в двухслойной электролитической ванне, содержащей органический слой из смеси поверхностно-активного вещества с эпоксидной смолой в углеводородной среде, с последующим отделением и термообработкой порошка в среде водорода, в порошок перед tepMoo6работкой вводят 0,5-2,5 мас.% эпоксидной смолы. При введении эпоксидной смолы в полученный в двухслойной ванне порошок происходит дополнительная защита поверхности порошка от окисления молекулами смолы, помимо той смолы, которая прививается из верхнего слоя ванны на поверхности порошка в процессе его получения. Благодаря единой химической природе поверхности порошка, модифицированного эпоксидной смолой в процессе получения, и вводимой эпоксидной смолы, последняя равномерно распределяется на поверхности частиц порошка. Дополнительное равномерное обволакивание металлических частиц эпоксидной смолой является необходимым условием для образования более плотного и равномерного защитного покрытия на металлических частицах, образующегося в процессе термической обработки порошка и состоящего из отвержденной эпоксидной смолы. Такое дополнительное капсулирование поверхности в/д частиц эпоксидной смолой приводит к снижению окисляемости порошка. Проведенные исследования состава порошка методом Мессбауэровской спектроскопии показали, что в предлагаемой порошке содержится до 18 мас.% магнетита, т.е. на 10% меньше, чем в порощке, полученном по известному способу. Снижение окислов в порошке приводит к росту остаточной магнитной индукции, а следовательно, и магнитной энергии порошков при сохранении высоких значений коэрцитивной силы (таблица). Как показали проведенные исследования, увеличение коццентрации эпоксидной смолы в верхнем слое ванны не приводит к более равномерному и полному закрытию поверхности частиц порошка, как это происходит при дополнительном введении эпоксидной смолы 1 в уже полученный порошок, поскольку, как следует из ИК-спектров, снятых с поверхности порошка методом многократного нарушенного полного внутреннего отражения (МНПВО), при увелИ чении концентрации смолы в верхнем слое происходит снижение адсорбции ее на поверхности металла. Снижение адсорбции смолы на порошке с увеличе нием концентрации ее в верхнем органическом слое происходит по-видимому в результате увеличения взаимодей ствия молекул смолы друг с другом в концентрированном растворе, и, как следствие этого, возникновения агрегатов молекул, которые адсорбируются хуже, чем отдельные молекулы. Технология получения порошков состоит в следующем. В электролизер закрытог р типа, оборудованный вращающимся катодом и неподвижным анодом из железа Армко в случае получения порошков желе за и дополнительно анодом из кобальта марки К-1 в случае получения спла ва железо-кобальт, заливают водный раствор соли осаждаемого металла, например раствор хлористого железа (Fed ) или смеси солей (PeClj xAHjO+CoCljбН О) при получении сплава. Затем наслаивают смесь ПАВ, например олеиновой кислоты и эпоксид ного олигомера в органическом раство рителе, не смешивающегося с водой. Температуру в электролизере поддерживают с помощью термостата. При на ложении электрического поля и враще нии катода происходит электроосажде ние и флотация магнитных частиц из нижнего слоя в верхний. Режим электроосалодения магнитного порошка для примеров конкретного выполнения спо соба составляет: 0,5 г олеиновой Верхний слой КИСЛОТЫ (100 мл т луола + 1,0 гЭД -20/100 мл толуо ла) V Концентрация электролита при получении порош 20 г/л ков железа Концентрация электролита при С„.тд -20 г/л получении порош(Fe2 :Со2 60; ков сплава же:40)} лезо-кобальт 3 Катодная плотность тока t 10-24 А/дм; рН 3,5-4,5 t 25-75°С; Температура Скорость об/мин; щения катода Напряжение на V 20-50Bi клеммах ванны Продолжительность процесса электроСг2-4 ч. осаждения После Окончания электролиза верхний слой отделяют от нижнего, порошок промьюают горячей дистиллированной водой (90°С). Затем в порошок вводят эпоксидную смолу в количестве 0,52,5 мас.% при тщательном перемешивании. После этого порошок сушат в .вакуумном сушильном шкафу до постоянного веса. Полученный продукт представляет собой черный магнитный порошок. Полученный порошок выгружают в противень и равномерно распределяют по всей его площади. Высота слоя засьшки 20-30 мм. Затем порошок помещают в муфельную печь,.предварительно продув ее водородом для удаления воздуха. Термообработку порошка проводят при t 280l10°C в течение 3,5-4,0 ч с момента выхода печи на режим.Скорость выхода печи на режим 5-7°/мин. После окончания термообработки отключают нагрев, и муфельная печь остывает до t 100°C в течение 1,5-2,0 ч. Затем порошок вынимают из печи и охлаждают до 18-20 С. Пример. В электролизер запивают 5 л водного раствора хлористого железа, затем вносят 3 г эпоксидной смолы с 7 г олеиновой кислоты, растворенных в 0,7 л толуола. Устанавли- вают температуру в электролизере с помощью термостата УТ-15 - 60t1°C. К . клеммам ванны прикладывают напряжение 35 В и устанавливают плотность тока на катоде 18 А/дм. Продолжительность электролиза составляет 3,0 ч. Полученный порошок промывают горячей (90°С) дистиллированной водой. Затем в noponloK вводят эпоксидную смолу в количестве 0,5 г, что составляет 1 мас.% при тщательном перемешивании. После этого порошок сушат в вакуумном сушильном шкафу до постоянного 5 11 веса. Полученный продукт после просушки представляет собой черный магнитный порошок. Полученный порошок вь1гружают в противень и равномерно распределяют по всей его площади, высота слоя засыпки20-30 мм. Затем порошок помещают в муфельную печь, предвари гельно продув ее водородом для удаления воздуха. Термообработку порошка проводят при i 280±10 С в течение 4 ч с момента выхода печи на режим. Скорость выхода печи на режим . После окончания термообработки отключают нагрев, муфельная печь остывает до i 100°C в течение 2,0 ч. Затем порошок вынимают 3 из печи и охлаждают до 18-20 С. Магнитные свойства порошка железа следующие: Э, гс. Для определения граничных значений количества вводимой эпоксидной смолы в порошок до термообработки были осуществлены опыты, идентичные примеру в соответствии с описанной тexнoJioгиeй. Магнитные свойства полученных порошков в зависимости от количества вводимой эпоксидной смолы приведены в таблице. В таблице также представлена сравнительная характеристика магнитных свойств порошков, полученных по известному и предлагаемому способам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЖЕЛЕЗО-СЕРЕБРО | 1995 |

|

RU2083331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА | 1997 |

|

RU2118923C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| Катод двухслойного электролизера | 1981 |

|

SU990883A1 |

| Устройство для электролитического плакирования порошков | 1983 |

|

SU1125103A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1971 |

|

SU308094A1 |

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МАГНИТНОГО ПОРОШКА, включающий электроосаждение магнитных частиц в двухслойной электролитической ванне, содержащей органический слой из смеси поверхностно-активного веп(ества с эпоксидной смолой в углеводородной среде, с последующим отделением и термообработкой порошка в среде водорода, отличающийся тем, что, с целью повьппения магнитных свойств, в порошок перед термообработкой вводят О,5-2,5 мас.% эпоксидной смолы.

В/д е

В/д сплав

Fe-Co (60:40) 45

it

890068002,65

1080073002,75

1190077002,95

970072002,70

880067002,60

940056002,60

1170060001,75

930055001,60

1210092004,40

1290099004,70

1180091004,30

1100075002,85

1210080003,05

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая металлургия, Киев, 1973, № 3, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-08—Подача