Изобретение относится к диоксибензолам, в частности к усовершенствованному способу получения пирокатехина и гидрохинона, которые находят применение как самостоятельные ингибиторы и в фотографии, так и в качестве полупродуктов при синтезе антиоксидантов, ванилина, папаверина, и используются при окраске меха. Наиболее ценным продуктом является пирокатехин.

Известен способ получения пирокатехина и гидрохинона гидроксилированием фенола концентрированным выше 70% пероксидом водорода при катализе смесью HClО4 и Н3РО4 при молярном соотношении фенол:пероксид = 20:1. Недостатками данного способа являются:

Большой рецикл по фенолу;

необходимость работы с концентрированным пероксидом, что взрывоопасно;

коррозия аппаратуры ввиду применения сильных кислот;

невозможность утилизации смолистых отходов;

низкое (до 1,5:1) соотношение пирокатехин:гидрохинон среди целевых продуктов [1].

Наиболее близким техническим решением по своей сущности и достигаемому результату является способ совместного получения пирокатехина и гидрохинона, описанный в работе [2].

В данной работе исследованы наиболее известные методы получения пирокатехина и гидрохинона гидроксилированием фенола различными перекисными системами и определена возможность утилизации смолистых отходов в качестве пластификаторов бетона. Наилучший эффект дает каталитическая система на основе железа в совокупности с разбавленным (до 35%) пероксидом водорода. При этом с ростом температуры в кубах колонн на стадии разделения несколько увеличивает пластифицирующая способность смолы, но падает выход целевых продуктов, т.е. пирокатехина и гидрохинона. Данная каталитическая система оказывается наиболее эффективной, поскольку дает возможность утилизировать смолы. Процесс ведут при 70оС при молярном соотношении фенол:пероксид водорода:соль железа = (1,5-3):1:(0,001-0,0001) в периодическом или непрерывном режиме.

После завершения реакции полученную массу направляют в пленочный испаритель, работающий при остаточном давлении 0,25 атм, где отделяют фенольную воду. Затем во втором пленочном испарителе при 0,065 атм отделяют фенол. В третьем испарителе при 0,015 атм отделяют смолу, используемую в качестве пластификатора. Целевые продукты разделяют вакуумной ректификацией при 0,008 атм и температуре куба 210-230оС. Селективность фенола по пирокатехину и гидрохинону достигает 72-74,2%, выход продуктов за 1 проход 22-26%, отношение пирокатехин: гидрохинон составляет 1,8-1,95. Смола обладает способностью к водопонижению бетона М-300 на 4-7%. Осадка конуса при 0 смолы 0,1-0,15 увеличивается с 70 мм до 100-125 мм, а прочность бетона остается на уровне 290-310 кг/см2.

Недостатками описанного способа являются: недостаточно высокая селективность образования пирокатехина и гидрохинона; недостаточно высокая пластифицирующая способность смолистых отходов [2].

Целью изобретения является повышение селективности по пирокатехину и гидрохинону и увеличение пластифицирующей способности смолистых отходов.

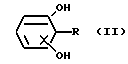

Заявленный способ осуществляют взаимодействием фенола и водного раствора пероксида водорода при молярном соотношении фенол : пероксид водорода = 1: (0,2-1,5) в аппарате непрерывного типа при повышенной температуре в присутствии гомогенного металлического катализатора, выбранного из группы: растворимая в воде соль железа или меди, или кобальта, или осмия, или рутения, или их смесь с последующим разделением реакционной массы путем экстракции и ректификации, отличительной особенностью которого является то, что в качестве аппарата непрерывного типа используют колонну, заполненную керамической или металлической насадкой, катализатор дополнительно содержит оксибензол общей формулы  , или диоксибензол общей формулы

, или диоксибензол общей формулы  , где R = Н, NO2, Cl, Br, SO3H, SO2ONa, алкил CnH2n+1 при n=1-3 или их смесь при молярном соотношении фенол : соль железа или указанного металла или их смесей : оксибензол или диоксибензол или их смесей = 1:(2 ˙ 10-5 - 3 ˙ 10-3): 3 ˙ 10-5:5 ˙ 10-3, реагенты и катализатор распыляют на верх колонны, причем распыление (распределение) можно производить любым доступным образом, например сжатым воздухом, инертным газом, подачей реагентов через форсунки и пр., процесс ведут с полной конденсацией паров фенола и воды и возвратом их в колонну в виде флегмы при температуре верха колонны 98-105оС при удельном расходе исходного фенола 0,3-12 кмоль/м2 сечения колонны в час и времени пребывания реакционной массы в колонне 2-3 мин, реакционную массу выводят с низа колонны через гидрозатвор и смешивают с наполнителем, выбранным из группы: R2COOMe, R2-SO2-OMe, R2OSO2OMe, R3C10H6SO2OMe, R2C6H4SO2OMe или R3C6H4-SO2OMe, где Me= Li, Na или K; R2=CmH2m+1, C6H5 или R3-C6H5; R3=H, CpH2p+1; C10H6- остаток нафталина при m=12-18 и р=157 при массовом соотношении исходный фенол: наполнитель (30-50):1, экстракцию реакционной массы ведут органическим растворителем, выбранным из группы: бензол, толуол, этилбензол, ксилолы, хлороформ, хлористый метилен, хлор- или дихлорбензолы, нитробензол, метилэтилкетон, этил- или бутилацетат, изопропиловый эфир, циклогексан, пластификатор бетона получают в виде водной эмульсии, а органический слой направляют на отделение растворителя, фенола, пирокатехина и гидрохинона путем ректификации в нескольких колоннах известным образом. В последней ректификационной колонне при остаточном давлении 30-40 мм рт.ст., температуре верха 145-160оС и флегмовом числе 1,5-4 дистиллятом получают пирокатехин, гидрохинон получают из нижней части колонны при 185-190оС, а накопившиеся в небольшом количестве смолистые продукты выводят из испарителя колонны при 260оС. Предпочтительно реагенты и катализатор перед распылением предварительно смешивать, причем еще более предпочтительно перед подачей на колонну смешивать с реагентами и катализатором также и флегму. Также предпочтительно смолу, образующуюся на стадии ректификации, направлять на доокисление при взаимодействии с 10-60%-ным водным раствором Н2О2 при 20-120оС в течение 0,1-4 ч в присутствии растворимой в воде соли металла, выбранного из группы: Cu, Co, Fe, Os, Ru при массовом соотношении смола: пероксид водорода : соль металла 1:(0,1-10): (0,0001-0,01) с последующим отделением органического слоя, который также используют в качестве пластификатора. Кроме того, возможен вариант, когда пластифицирующую эмульсию со стадии экстракции упаривают в 2-10 раз и направляют на растворение смол со стадии ректификации, что также позволяет получать пластифицирующую смесь.

, где R = Н, NO2, Cl, Br, SO3H, SO2ONa, алкил CnH2n+1 при n=1-3 или их смесь при молярном соотношении фенол : соль железа или указанного металла или их смесей : оксибензол или диоксибензол или их смесей = 1:(2 ˙ 10-5 - 3 ˙ 10-3): 3 ˙ 10-5:5 ˙ 10-3, реагенты и катализатор распыляют на верх колонны, причем распыление (распределение) можно производить любым доступным образом, например сжатым воздухом, инертным газом, подачей реагентов через форсунки и пр., процесс ведут с полной конденсацией паров фенола и воды и возвратом их в колонну в виде флегмы при температуре верха колонны 98-105оС при удельном расходе исходного фенола 0,3-12 кмоль/м2 сечения колонны в час и времени пребывания реакционной массы в колонне 2-3 мин, реакционную массу выводят с низа колонны через гидрозатвор и смешивают с наполнителем, выбранным из группы: R2COOMe, R2-SO2-OMe, R2OSO2OMe, R3C10H6SO2OMe, R2C6H4SO2OMe или R3C6H4-SO2OMe, где Me= Li, Na или K; R2=CmH2m+1, C6H5 или R3-C6H5; R3=H, CpH2p+1; C10H6- остаток нафталина при m=12-18 и р=157 при массовом соотношении исходный фенол: наполнитель (30-50):1, экстракцию реакционной массы ведут органическим растворителем, выбранным из группы: бензол, толуол, этилбензол, ксилолы, хлороформ, хлористый метилен, хлор- или дихлорбензолы, нитробензол, метилэтилкетон, этил- или бутилацетат, изопропиловый эфир, циклогексан, пластификатор бетона получают в виде водной эмульсии, а органический слой направляют на отделение растворителя, фенола, пирокатехина и гидрохинона путем ректификации в нескольких колоннах известным образом. В последней ректификационной колонне при остаточном давлении 30-40 мм рт.ст., температуре верха 145-160оС и флегмовом числе 1,5-4 дистиллятом получают пирокатехин, гидрохинон получают из нижней части колонны при 185-190оС, а накопившиеся в небольшом количестве смолистые продукты выводят из испарителя колонны при 260оС. Предпочтительно реагенты и катализатор перед распылением предварительно смешивать, причем еще более предпочтительно перед подачей на колонну смешивать с реагентами и катализатором также и флегму. Также предпочтительно смолу, образующуюся на стадии ректификации, направлять на доокисление при взаимодействии с 10-60%-ным водным раствором Н2О2 при 20-120оС в течение 0,1-4 ч в присутствии растворимой в воде соли металла, выбранного из группы: Cu, Co, Fe, Os, Ru при массовом соотношении смола: пероксид водорода : соль металла 1:(0,1-10): (0,0001-0,01) с последующим отделением органического слоя, который также используют в качестве пластификатора. Кроме того, возможен вариант, когда пластифицирующую эмульсию со стадии экстракции упаривают в 2-10 раз и направляют на растворение смол со стадии ректификации, что также позволяет получать пластифицирующую смесь.

Соблюдение заявленных параметров позволяет увеличить селективность образования пирокатехина и гидрохинона до 79-86% в расчете на прореагировавший фенол и получить смолообразные продукты со стадии экстракции, обладающие свойствами хорошего пластификатора бетона, поскольку они увеличивают водопонижение бетона на 13-16%, увеличивают осадку конуса с 70 до 140-160 мм с одновременным увеличением прочности бетона М-300 с 300 до 330-350 кг/см2. Со стадии ректификации из последней колонны выводится смола, обладающая обычными качествами на уровне прототипа: водопонижение 4-6%, осадка конуса 110-120 мм. Осуществление способа по предпочтительному варианту позволяет проводить реакцию в более спокойном тепловом режиме, а доокисление смолы со стадии ректификации также позволяет получить пластификатор бетона, обладающий повышенными по сравнению с прототипом показателями: водопонижение увеличивается до 12-15,5%, осадка конуса увеличивается до 145-165 мм. Направление пластификатора со стадии экстракции на растворение смолы со стадии ректификации позволяет получить пластификатор, дающий осадку конуса 140-150 мм с водопонижением до 12-14%. Уменьшение или отсутствие среди компонентов каталитической системы содержания какого-либо составляющего не позволяет увеличить пластифицирующую способность смолы и повысить селективность по пирокатехину и гидрохинону. Увеличение содержания соли железа или солей указанных металлов приводит к тому, что процесс становится неуправляемым, увеличение содержания диоксибензола приводит к дополнительной сшивке смолы и резкому ухудшению качества пластификатора. Уменьшение расхода фенола по колонне приводит к падению производительности и снижению селективности, увеличение же приводит к снижению селективности и неуправляемости тепловыделением. Уменьшение времени пребывания приводит к неполной конверсии пероксида, что небезопасно на стадии разделения, увеличение же экономически не оправдано. Уменьшение температуры верха колонны приводит к резкому увеличению потребного времени реакции, увеличение же - к снижению селективности. Отсутствие распыления на колонну приводит к проскоку пероксида и снижению селективности процесса за счет переокисления продуктов в нижней части. Введение наполнителя из других классов поверхностно-активных веществ (например, оксиэтилированных спиртов) не позволяет селективно выделить пирокатехин с гидрохиноном и резко ухудшает свойства пластификатора. Уменьшение количества наполнителя также ухудшает свойства пластификатора и уменьшает выход пирокатехина (он остается в водной фазе). Увеличение же не позволяет утилизировать смолу из-за резкого ухудшения качества пластификатора. Выход же за пределы указанных параметров на дополнительной стадии доокисления смолы со стадии ректификации не позволяет улучшить ее качество по сравнению с прототипом.

Следует отметить, что смола со стадии экстракции обладает высокой пластифицирующей способностью в смеси с указанными наполнителями, при указанных соотношениях, хотя по отдельности эти наполнители вообще не пластифицируют бетон. Данный факт получен впервые и пока не находит объяснения.

П р и м е р 1. Способ осуществляют на лабораторной стендовой установке, работающей в полунепрерывном режиме. Установка состоит из реактора, работающего в непрерывном режиме, и схемы разделения, которую включают при наработке достаточного количества (300-400 мл) реакционной массы.

Реактор представляет собой стеклянную колонку, которая может быть заполнена керамической насадкой (шарики, кольца Рашига и пр.) или металлической (шайбы, пружины, сетка) насадкой. Внутренний диаметр колонки составляет 30 мм. Колонка может быть увеличена по высоте 0,5-4,0 м, благодаря чему можно регулировать время пребывания смеси в реакторе. Подачу реагентов в колонку осуществляют через форсунку, куда поступает ток азота, благодаря чему достигается распыление. В форсунку может быть подано 4 потока (фенол, пероксид, катализатор и флегма), причем, каждый из потоков может быть выведен из форсунки и подан непосредственно на насадку. Верхний конец колонки защищен брызгоотбойником и подключен к дефлегматору, охлаждаемому проточной водой. Выделяющийся через дефлегматор газ уходит с вентиляцией. Насадка в колонке находится на сетке, после которой к колонке подключен гидрозатвор, откуда реакционная масса поступает в накопитель. Количество реагентов регулируется дозирующими насосами.

В колонку высотой 1,5 м, заполненную кольцами Рашига 8х8 мм, 3-мя потоками начинают подавать водный раствор фенола с концентрацией фенола 90,0 (плотность 1040 кг/м3) с объемной скоростью 400 мл/ч, 30%-ный раствор пергидроля (товарный пероксид водорода, плотность 1105 кг/м3) со скоростью 275 мл/ч и водный раствор катализатора со скоростью 25 мл/ч. Раствор катализатора содержит 2,0 мас.% CuSO4 ˙ 5H2O; 0,36% FeSO4 ˙ 7H2O и 0,2% 2-метилрезорцина. Молярное соотношение фенол: Н2О2:(Сu+Fe):2-метилрезорцин составляет 1:0,67:5,8 ˙ 10-4:1 ˙ 10-4. Удельный расход фенола составляет 5,6334 кмоль/м2.

Реагенты и катализатор распыляют на верхнюю часть насадки с помощью сжатого воздуха со скоростью 2000 мл/мин. Реактор выходит на режим 0,5 ч. После этого засекают время и начинают отбор реакционной массы в промежуточную емкость. Температура верха колонны составляет 101оС, время пребывания смеси в колонне 3,5 мин. Флегма свободно стекает на насадку. В таком режиме колонна работает 2 ч. За это время пропущено 7,96 молей фенола (748,2 г) и 5,36 молей пероксида (182,2 г). Затем в промежуточную емкость добавляют 18 г наполнителя C6H5OSO2ONa (массовое соотношение наполнитель:исходный фенол = 1: 41,5), после чего проводят экстракцию фенолов циклогексаном 3 раза по 0,5 л, после чего органический слой представляет собой эмульсию пластификатора бетона, количество которого после отделения остатков растворителя на колонке составляет 665 г. Данную эмульсию испытывают на пластифицирующую способность по отношению к бетону марки М-300 по методикам, описанным в [3] . Эмульсия, прибавленная к бетону в количестве 0,15 мас.% оказывает водопонижающее действие в размере 15%, осадка конуса увеличивается до 155 мм, прочность бетона на 29-е сутки возрастает до 345 кг/см2.

Органический слой направляют на отделение растворителя на ректификационной колонне, кубовый продукт отделяют от остатков растворителя в пленочном испарителе с ниспадающей пленкой при 200оС, после чего подают массу на ректификацию в пленочный испаритель, работающий при остаточном давлении 50 мм рт.ст. Пары поступают в насадочную ректификационную колонну высотой 1,5 м, где при температуре верха 110оС и флегмовом числе 3 отделяют фенол. Колонна имеет диаметр 20 мм и заполнена кольцами Рашига 6х6 мм. Затем кубовый продукт направляют в роторный испаритель, где при 260оС отделяют остаток фенола. Всего выделяют таким образом 562 г (5,98 моля) фенола. Степень конверсии фенола составляет 24,8%. Степень конверсии пероксида составляет 100% .

Кубовый продукт из последнего роторного испарителя направляют в середину насадочной ректификационной колонны высотой 3,0 м и диаметром 20 мм, заполненную кольцами Рашига 6х6 мм. Температура верха колонны 150оС, остаточное давление 33 мм рт.ст., флегмовое число составляет 2,5. В этой колонне дистиллятом получают пирокатехин с чистотой по данным хроматографии 99,9%. Всего получают 119,3 г пирокатехина. Гидрохинон получают из нижней части колонны. Чистота гидрохинона после перекристаллизации из воды и сушки по данным хроматографии составляет 99,8%. Всего получают 62,8 г гидрохинона указанной чистоты. Селективность процесса по пирокатехину и гидрохинону составляет 83,94%, соотношение пирокатехин:гидрохинон составляет 1,90:1. Селективность по пероксиду 30,89%.

Из куба последней колонны получают 5,60 г смолообразных продуктов, которые используют в качестве пластификатора бетона М-300. Водопонижение при использовании 0,15% добавки составляет 6%, осадка конуса 120 мм, прочность на 29-е сутки - 305 кг/см2.

П р и м е р 2. Способ осуществляют по примеру 1, но смолу из последней ректификационной колонны в количестве 5,60 г подвергают взаимодействию с 20 г 30% -ной Н2О2 в присутствии 0,005 г CuSO4 ˙ 5H2O при 70оС в течение 3 ч. Затем разделяют органический и водный слои, получают 5,98 г органического слоя, который испытывают в качестве пластификатора бетона марки М-300 в концентрации 0,15 мас.%. Водопонижение составляет 15,5%, осадка конуса - 160 мм, прочность бетона на 29 сут составляет 340 кг/см2.

П р и м е р 3. Способ осуществляют по примеру 1, но смолу со стадии экстракции в количестве 665 г упаривают в 3 раза и направляют на растворение 5,6 г смолы с последней стадии ректификации. При этом образуется однородная суспензия, которую испытывают в качестве пластификатора бетона в количестве 0,06-0,15 мас. % . При концентрации 0,06% водопонижение, осадка конуса и прочность равны соответственно 12%, 148 мм, 330 кг/см2. При 0,1% - 13%, 152 мм, 335 кг/см2; при 0,15% - 14%, 155 мм, 330 кг/см2 соответственно. При воспроизведении условий примера 3, но с кратностью упаривания, равной 2, получают пластификатор бетона, дающий при концентрации 0,1% водопонижение, осадку конуса и прочность соответственно 12%, 149 мм и 330 кг/см2.

В тех же условиях примера 3, но с кратностью упаривания 10, получается пластификатор, дающий при его концентрации 0,1% водопонижение, осадку конуса и прочность соответственно 14%, 156 мм и 140 кг/см2.

П р и м е р 4. Способ осуществляют по примеру 1 за исключением того, что реагенты и катализатор смешивают в вихревом смесителе перед подачей на колонку. Распыление проводят с помощью азота. В результате более спокойного теплового режима температура верха колонны составляет 102,5оС, время пребывания сокращается до 3,0 мин, селективность процесса по пирокатехину и гидрохинону сохраняется на уровне 84,0%, но степень конверсии по фенолу увеличивается до 26,2%. Получают 126,0 г пирокатехина и 66,3 г гидрохинона. Кроме того, получают 658 г смолистых отходов, которые в концентрации 0,15% обладают водопонижающим действием 14,5%, осадка конуса составляет 160 мм, прочность бетона - 338 кг/см2. Кроме того, получают 5,5 г смолы со стадии ректификации, обладающей свойствами, как в примере 1.

П р и м е р 5. Способ осуществляют по примеру 4, но в вихревой смеситель направляют дополнительно поток флегмы. Распыление осуществляют подачей реагентов под давлением углекислого газа. В результате при селективности превращения фенола в пирокатехин и гидрохинон достигает 84,5%, степень конверсии фенола 26,7% . Получают 129,2 г пирокатехина и 68,0 г гидрохинона. Кроме того, в результате более спокойного теплового режима смолистые отходы, которые получают в количестве 652 г, при концентрации 0,15% обладают водопонижающим действием 16%, осадка конуса составляет 165 мм, прочность бетона на 29 сутки 345 кг/см2. Кроме того, получают 5,5 г смолы со стадии ректификации, обладающей пластифицирующими свойствами на уровне примера 1.

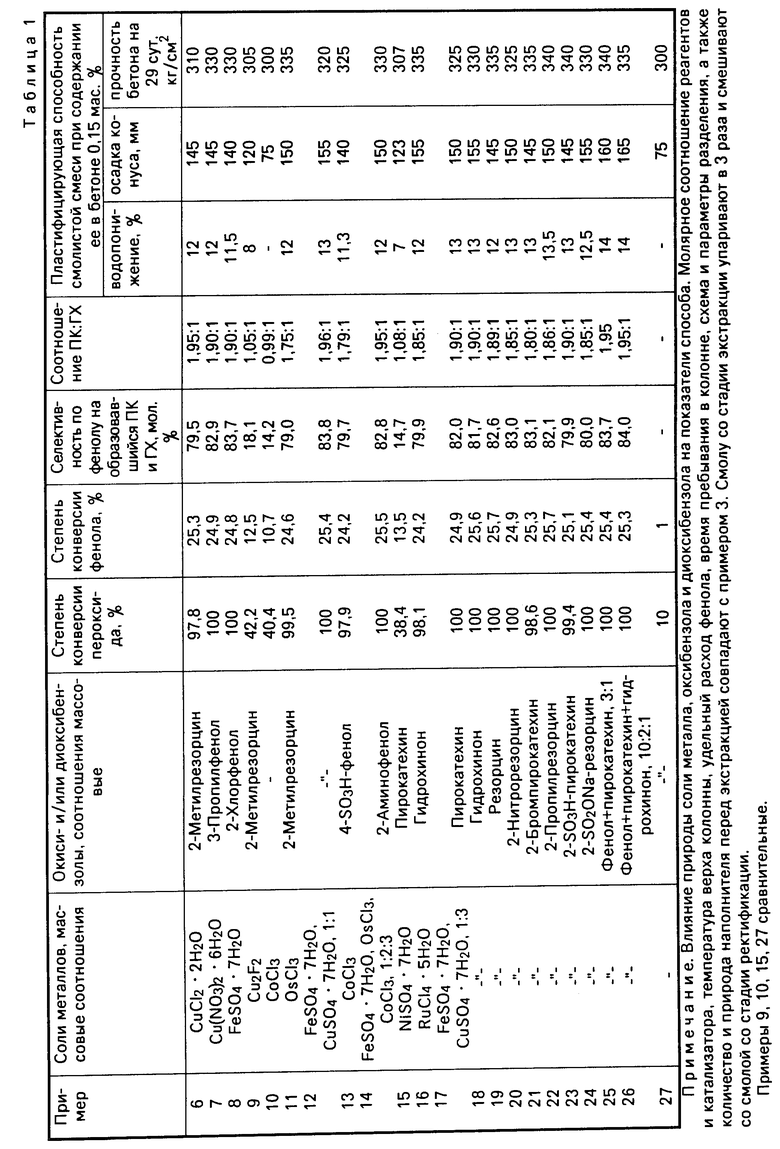

Примеры 6-27 выполнены по примеру 3, сведены в табл. 1 и иллюстрируют влияние природы соли металлов и органического сокатализатора на количественные показатели процесса.

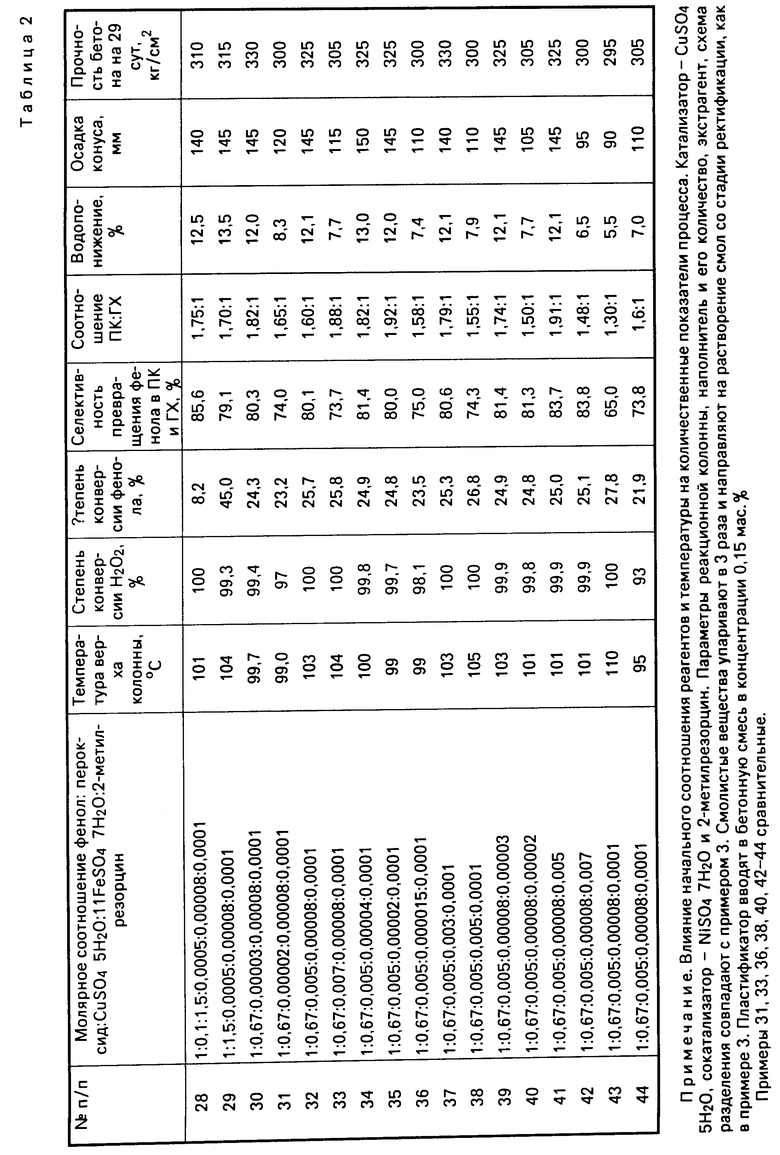

Примеры 28-44 выполнены по примеру 3 и сведены в табл. 2 и иллюстрируют влияние молярного соотношения реагентов и температуры на количественные показатели процесса.

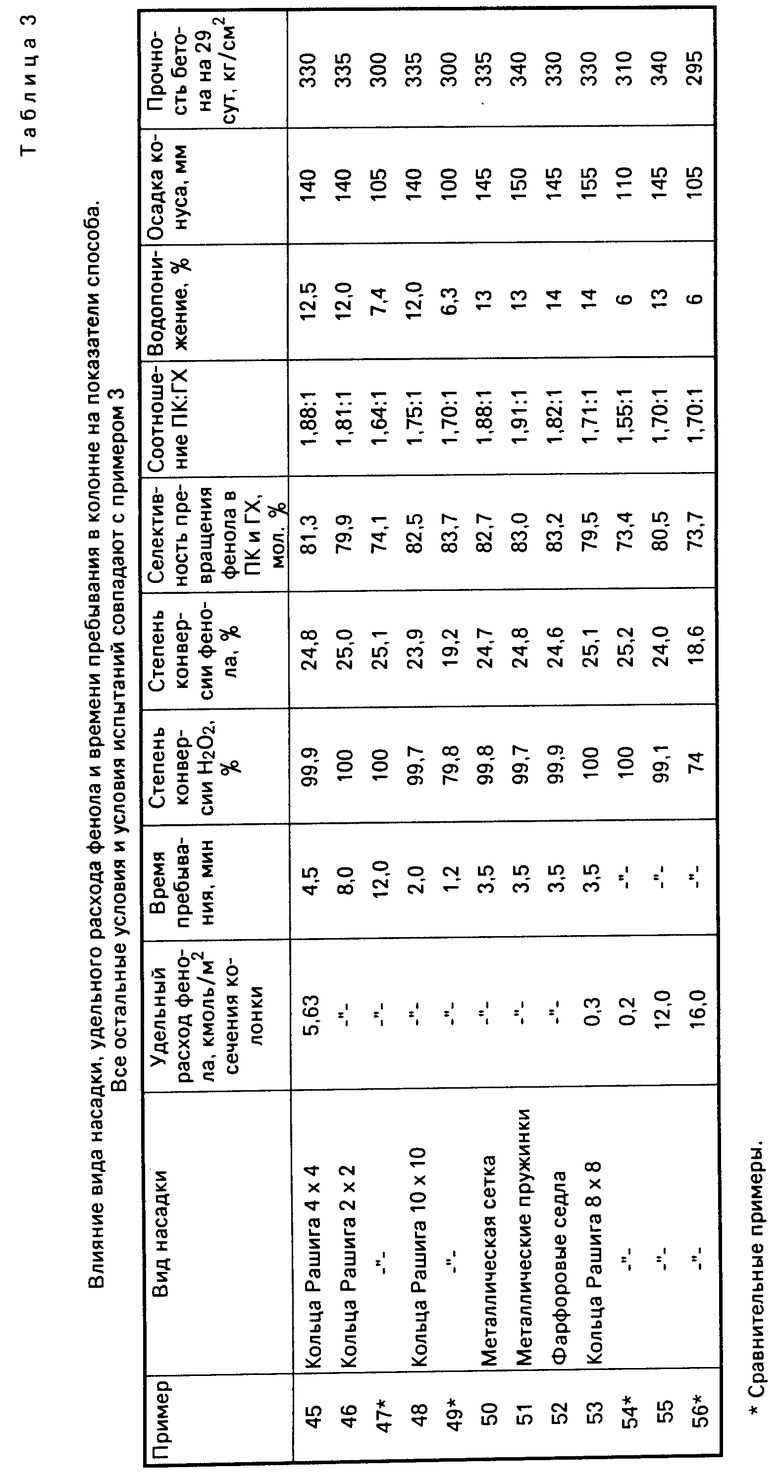

Примеры 45-56 выполнены по примеру 3, сведены в табл. 3 и иллюстрируют влияние вида насадки, удельного расхода фенола и времени пребывания в колонне на параметры способа. Время пребывания варьируют изменением высоты колонны и видом насадки при неизменном диаметре колонны.

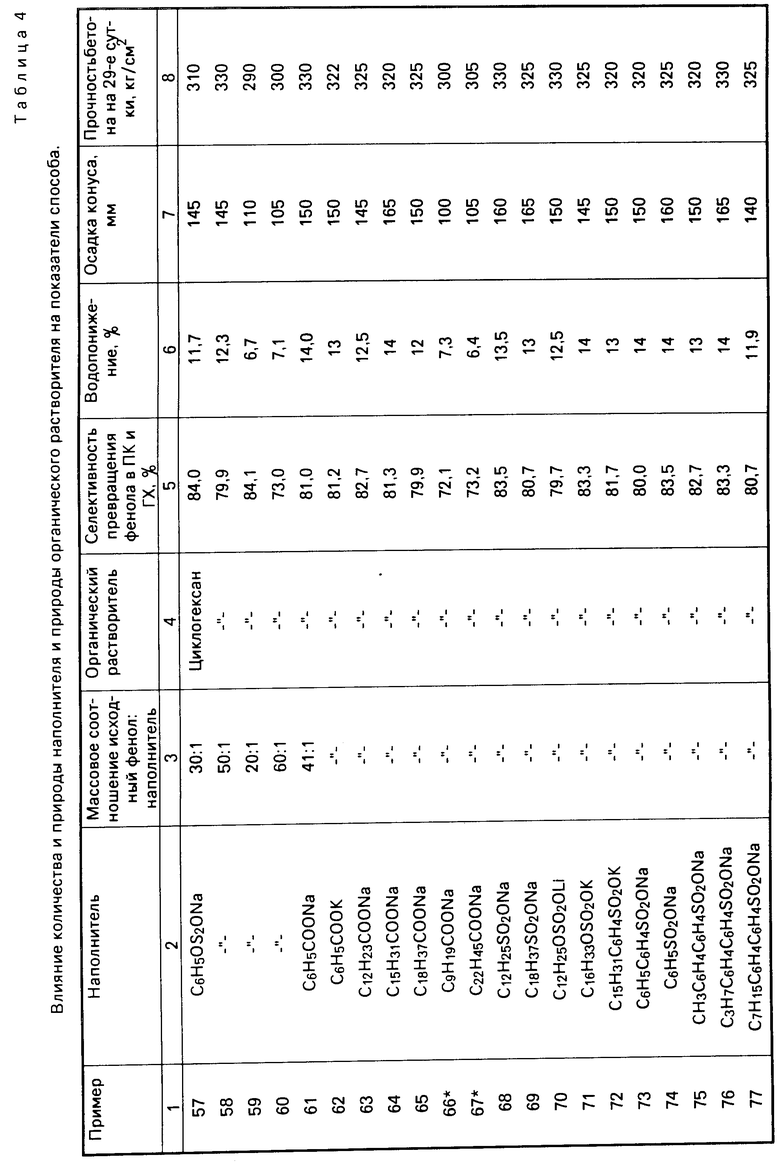

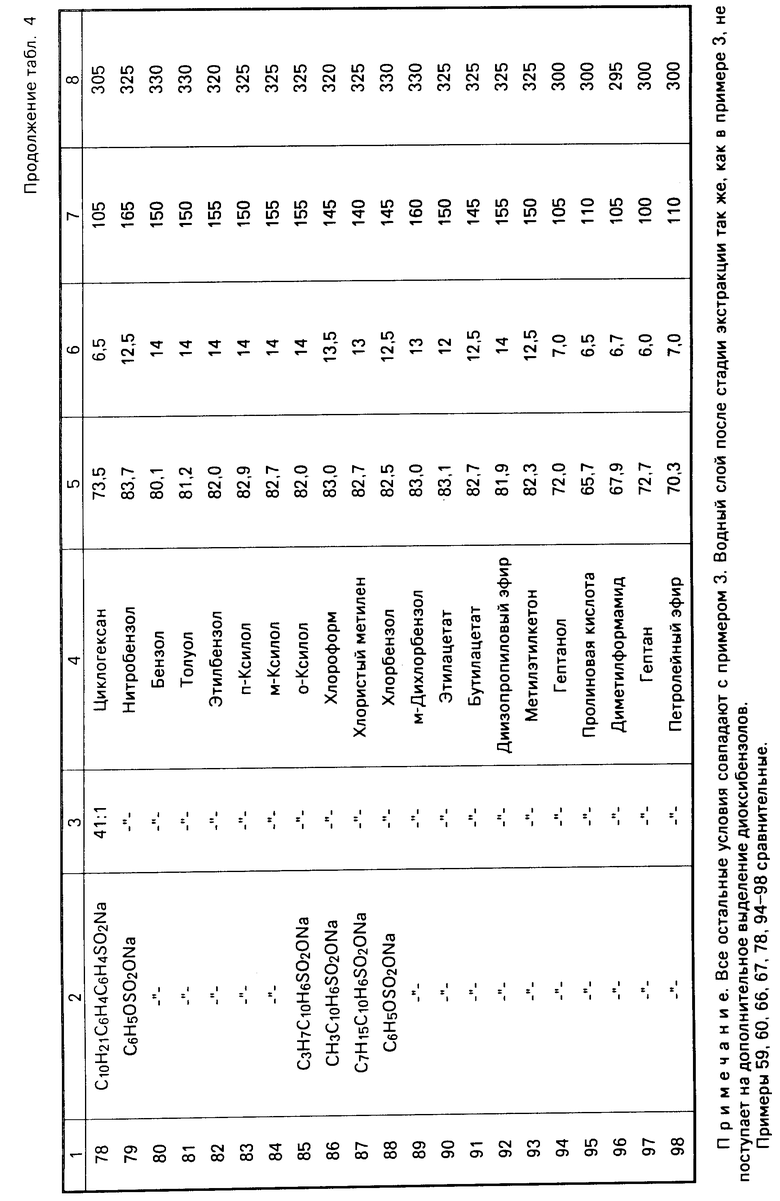

Примеры 57-98 выполнены по примеру 3 и иллюстрируют влияние количества и природы органического наполнителя и природы экстрагента на показатели способа. Эти примеры представлены в табл. 4.

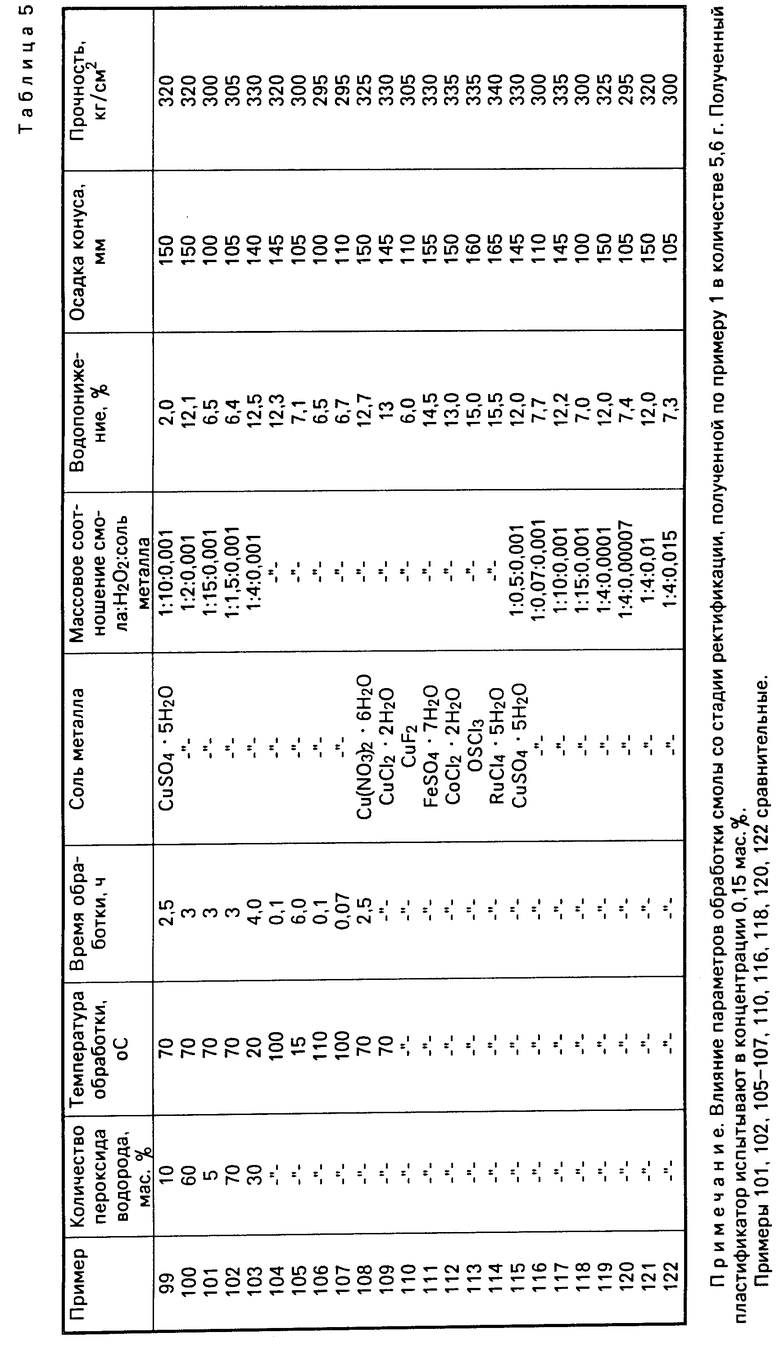

Примеры 99-122 выполнены по примеру 2 и иллюстрируют влияние параметров обработки смолы со стадии ректификации на ее пластифицирующую способность. Эти примеры представлены в табл. 5.

Как следует из табл. 1-5 и примеров 1-122, осуществление способа при заявленных параметрах позволяет увеличить селективность превращения фенола в пирокатехин до 83,9% и получить пластификатор бетона, обладающий водопонижением 15% , осадкой конуса 155 м, причем, прочность бетонной смеси увеличивается до 343 кг/см2 (пример 1). Доокисление смолы со стадии ректификации позволяет также получать пластификатор, обладающий водопонижающей способностью 12,0-15,5% , увеличивающий осадку конуса до 140-150 мм и упрочняющий бетонную смесь до 320-340 кг/см2(примеры 2, 99, 100, 103, 104, 108, 109, 111-115, 117, 119, 121).

Предварительное смешение реагентов и катализатора позволяет увеличить конверсию фенола с 24,8% (пример 1) до 26,2% (пример 4) при той же селективности. Дополнительное смешение флегмы позволяет увеличить селективность (84,5%), конверсию (26,7%) и получить более качественный пластификатор: водопонижение 16% , осадка конуса 165 мм, прочность - 345 кг/см2 (пример 5). Направление смолы со стадии экстракции на растворение смолы со стадии ректификации позволяет при варьировании прочих параметров получать один пластификатор, обладающий водопонижающим действием 12,0-14%, осадка конуса увеличивается до 140-165 мм, прочность до 340 кг/см2 (примеры 3, 6-8, 11-14, 17-26, 28-30, 32, 34-35, 37, 39, 41, 45, 46, 48, 50-53, 55, 58, 61-65, 68-77, 79-84, 85-93). При этом селективность по пирокатехину и гидрохинону колеблется от 79,5 до 85,6%.

Несоблюдение любых заявленных параметров, т.е. молярных соотношений реагентов и компонентов каталитической системы (примеры 31, 33, 36, 38, 40, 42-44), применение нерастворимых соединений металлов (примеры 9, 15), отсутствие среди компонентов каталитической системы хотя бы одного компонента (примеры 10, 16, 27), изменение температуры реакции (примеры 43, 44), изменение времени пребывания в реакторе (примеры 47, 49) или удельного расхода фенола (примеры 54, 56), а также изменение природы или количества наполнителя (примеры 59, 60, 66, 67, 78) либо природы растворителя (примеры 94-98) не позволяет достигнуть цели изобретения. Изменение же параметров стадии доокисления смолы (примеры 101, 102, 105-107, 110, 116, 118, 120, 122) не позволяет дополнительно получать пластификатор высокого качества из смолы стадии ректификации.

Таким образом, заявленный способ позволяет увеличить селективность превращения фенола в пирокатехин и гидрохинон, а также дополнительно увеличить качество смолистых отходов, используемых в качестве пластификаторов бетонных смесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПИРОКАТЕХИНА И ГИДРОХИНОНА | 1992 |

|

RU2028287C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПИРОКАТЕХИНА И ГИДРОХИНОНА | 1989 |

|

RU2043331C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНОЛА, ПИРОКАТЕХИНА И ГИДРОХИНОЛА, ИЗ ИХ СМЕСИ С ВОДОЙ И СМОЛООБРАЗНЫМИ ПРОДУКТАМИ | 1992 |

|

RU2028286C1 |

| ОБЪЕДИНЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА ИЗ БЕНЗОЛА С РЕЦИКЛОМ ПОБОЧНЫХ ПРОДУКТОВ | 2003 |

|

RU2340591C2 |

| ПОЛИФУНКЦИОНАЛЬНЫЙ СУПЕРПЛАСТИФИКАТОР ДЛЯ БЕТОННОЙ СМЕСИ И СТРОИТЕЛЬНОГО РАСТВОРА | 2010 |

|

RU2439015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ГИДРОХИНОНА И ПРИДАНИЯ ЕМУ ФОРМЫ | 2007 |

|

RU2459798C2 |

| Способ совместного получения пирокатехина и гидрохинона | 1987 |

|

SU1502559A1 |

| Способ совместного получения пирокатехина и гидрохинона | 1986 |

|

SU1368309A1 |

| ПЛАСТИФИЦИРУЮЩАЯ И ВОДОРЕДУЦИРУЮЩАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2011 |

|

RU2476396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКСИБЕНЗОЛОВ | 2002 |

|

RU2228326C2 |

Использование: гидроксилирование фенола, пирокатехин, гидрохинон, катализаторы-соли переходных металлов, пластификатор бетона. Сущность изобретения: осуществляют взаимодействием водных растворов фенола, пероксида водорода в присутствии каталитической системы, состоящей из растворимых в воде оксибензола ф-лы 1 или дилксибензола ф-лы 2, где R-H, NO2 Cl, Br, SO3H SO2ONa алкил CnH2n+1 при n-1-5, или их смесей в совокупности с растворимой в воде солью железа или металла, выбранного из ряда: Cu, Co, Os, Ru или их смесей при молярном соотношении фенол: соль, железа (или указанного металла или их смесей): оксибензол (или диоксибензол или их смесей 1:(2·10-5-3·10-3):3·(10-5-5,0)-3 процесс ведут в насадочной колонне с подачей реагентов и катализатора на верх колонны. Пары фенола и воды возвращают в колонну в виде флегмы при удельном расходе исходного фенола 0,3-12 к моль/м2 сечения колонны в час и времени пребывания в реакционной массы в колонне 2 - 8 мин. Реакционную массу выводят с низа колонны через гидрозатвор и смешивают ее с наполнителем, выбранным из определенной группы соединений и массовом соотношении исходный фенол: наполнитель (30 - 50):1. Затем ведут экстракцию органическим растворителем, выбранным из определенной группы. Водный слой после экстракции в виде суспензии используют в качестве пластификатора бетона, а органический слой перегоняют с отделением растворителя, фенола, пирокатехина и гидрокатехина и гидрохинона и смолы. Соединения формул 1 и 2

. 4 з.п.ф-лы, 5 табл.

. 4 з.п.ф-лы, 5 табл.

СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ ПИРОКАТЕХИНА, ГИДРОХИНОНА И ПЛАСТИФИКАТОРА БЕТОНА, представляющего собой смолистые продукты, гидроксилированием фенола водным раствором пероксида водорода при молярном соотношении фенол : пероксид водорода = 1 : (0,2 - 1,5) в аппарате непрерывного типа при повышенной температуре в присутствии гомогенного металлсодержащего катализатора, выбранного из группы: растворимая в воде соль железа, или меди, или кобальта, или осмия, или рутения, или их смеси, с последующим разделением реакционной массы путем экстракции и ректификации, отличающийся тем, что, с целью увеличения селективности по пирокатехину и гидрохинону и увеличения пластифицирующей способности смолистых отходов, в качестве аппарата непрерывного типа используют насадочную колонну, заполненную металлической или керамической насадкой, а катализатор дополнительно содержит оксибензол общей формулы

или диоксибензол общей формулы

где R1 = H, NO2, Cl, Br, SO3H, SO2ONa, алкил CnH2n+1 при n = 1 - 3,

или их смесь, реагенты и катализатор распыляют на верх насадки колонны, процесс ведут с полной конденсацией паров фенола и воды и возвратом их в колонну в виде флегмы при температуре верха колонны 98 - 105oС, при молярном соотношении фенол : соль железа [или указанного металла или их смесей] : оксибензол [или диоксибензол или их смеси] = 1 : (2 · 10-5oC 3 · 10-3) : 3 · 10-5 : 5 · 10-3, при удельном расходе исходного фенола 0,3 - 12 кмоль/м2 сечения колонны в час и времени пребывания реакционной массы в колонне 2 - 3 мин, реакционную массу выводят с низа колонны через гидрозатворы и смешивают ее с наполнителем, выбранным из группы: R2COOMe, R2SO2Me, R2OSO2OMe, R3C10H6SO2OMe, R2C6H4SO2OMe, R3C6H4SO2OMe, где Me = Ri, Na или K; R2 = CmH2m+1, C6H5; R3 - C6H5, H, CpH2p+1, C10H6 - остаток нафталина при m = 12 - 18 и p = 1 - 7, при массовом соотношении исходный фенол : наполнитель = 30 - 50 : 1, экстракцию реакционной массы ведут органическим растворителем, выбранным из группы: бензол, толуол, этилбензол, ксилолы, хлороформ, хлористый метилен, хлор- и дихлорбензолы, нитробензол, метилэтилкетон, бутил- и этилацетаты, диизопропиловый эфир, циклогексан, пластификатор бетона получают в виде водной эмульсии, а органический слой направляют на отделение растворителя, фенола, пирокатехина и гидрохинона и смолы последовательно ректификацией.

| Сравнение промышленных методов совместного получения и выделения пирокатехина и гидрохинона и исследование возможности утилизации смолистых отходов, образующихся в процессе синтеза целевых продуктов /Литвинцев И.Ю., Сапунов В.Н., Митник Ю.В., Михайлюк А.И., Козлов А.П., Степанский М.Л | |||

| Деп.ВИНИТИ, N 5587-90, М., 1990. |

Авторы

Даты

1995-02-09—Публикация

1992-02-10—Подача