Изобретение относится к способу удаления кислых компонентов из газовых смесей с использованием абсорбентов.

Известен способ очистки газов от кислых компонентов, включающий их абсорбцию органическим растворителем на основе эфиров полигликолей под давлением, с последующей регенерацией насыщенного растворителя и его дегидратации нагреванием. При этом весь циркулирующий растворитель, который содержит до 10 мас.% воды, направляется для дегидратации в зону выпаривания, где его кипятят для испарения воды, которую он содержит. Такое испарение реализуют при помощи водяного пара, образующегося внутри системы. Количество водяного пара, извлеченного из стриппинг-колонны, равно количеству удаленной воды плюс дополнительное количество воды до 50 мас. %. Воду, необходимую в соответствии с балансом, извлекают из системы, а избыток снова конденсируют в стриппинг-колонне.

Недостатком этого способа является необходимость нагревания всего количества циркулирующего абсорбента до высокой температуры (например, температура точки кипения диметилового простого эфира триэтиленгликоля, который содержит 10% воды, равна 120оС), которая служит причиной ускоренного разложения органического растворителя и, следовательно, более высокого расхода реагентов, а также дополнительных потерь тепла при охлаждении и конденсации большого количества водяного пара [1].

Целью изобретения является снижение энергозатрат и обеспечение стабильности состава растворителя.

Способ осуществляется следующим образом.

П р и м е р 1. Газовую смесь в количестве 200000 нм3 при температуре 10оС и давлении 30 атм подавали в нижнюю часть абсорбера. Смесь имела следующий состав, об.%: Водород 59 Азот 20 Двуокись углерода 18 Аргон, метан и окись углерода 3

Вода в газовой смеси 0,0005 нм3/нм3.

Диметиловый простой эфир триэтиленгликоля (температура точки кипения 220оС), который содержит 2,5 мас.% воды, закачивали при температуре минус 5оС в верхнюю часть абсорбера, где поддерживают давление в 30 атм. Скорость абсорбента составляет 1900 м3/ч. Очищенный газ, который содержит 0,1 об.% СО2, извлекали из верхней части абсорбера.

Насыщенный растворитель, который содержит двуокись углерода, извлекали при температуре 3оС из нижней части абсорбера и направляли в расширитель 1-й стадии, где поддерживают давление 6 атм. В результате десорбции части растворенных газов из раствора при снижении давления температура насыщенного растворителя падает и достигает 2оС. Газ, высвободившийся в расширителе 1-й стадии (2800 нм3/ч) и содержащий большую часть абсорбированного водорода и азота (Н2 - 25,0; N2 - 22,0; СО2 - 53,0 об.%), направляли на всасывание компрессором и возвращали в абсорбер.

Растворитель затем направляли в расширитель 2-й стадии, где поддерживали давление 1,5 атм. Здесь имеет место десорбция основного количества абсорбированной двуокиси углерода (состав отводимой фракции, об.%: СО2 98,8; Н2S 0,5; N2 0,7, количество 25000 нм3/ч. При десорбции растворитель охлаждали до минус 1оС и направляли в десорбер, где поддерживали давление 1,2 атм. В нижнюю часть десорбера подавали воздух (13000 нм3) при окружающей температуре. Содержание воды и воздуха составляет 0,0162 нм3/нм3. Воздух и двуокись углерода извлекали из верхней части десорбера. Дегазированный растворитель извлекали из нижней части десорбера. Его часть в количестве 10 м3/ч направляли в теплообменник, затем в предварительный нагреватель, где его предварительно нагревали до 90оС, а затем в резервуар для дегидратации, где поддерживали давление в 1,1 атм. При стриппинге горячего раствора сухим воздухом имеет место испарение и удаление 250 кг/ч воды, т.е. такого количества влаги, которое поступает в эту систему с газом, подлежащим очистке, и с воздухом, используемым для дегазации.

Чтобы конденсировать пары растворителя из отводимого осуществляющего стриппинг воздуха, воздух пропускали через холодильник, где его охлаждали до 60оС. Дегидратированный растворитель (10 м3/ч) пропускали через теплообменник, затем через холодильник, где его охлаждали до 30оС, затем смешивали с основным количеством регенерированного растворителя и закачивали в аммиачный холодильник, где его охлаждали до минус 5оС, затем направляли в верхнюю часть абсорбера.

П р и м е р 2. Газовую смесь в количестве 100000 нм3/ч при температуре 15оС и давлении 50 атм подавали в нижнюю часть абсорбера, состав смеси следующий, об.%: Водород 51 Азот 20 Двуокись углерода 25 Аргон, метан и окись углерода 4

Вода в газовой смеси 0,0006 нм3/нм3.

Диметиловый простой эфир диэтиленгликоля (температура точки кипения 160оС), который содержит 2 мас.% воды, закачивали при температуре минус 10оС в верхнюю часть абсорбера, где поддерживают давление 50 атм. Объемная скорость абсорбента составляла 1000 м3/ч. Очищенный газ, который содержит 0,15 об.% СО2, извлекали из верхней части абсорбера.

Насыщенный растворитель, который содержит двуокись углерода, извлекали при температуре ОоС из нижней части абсорбера и направляли в расширитель 1-й стадии, где поддерживают давление 10 атм. В результате десорбции части растворенных газов из раствора при снижении давления температура насыщенного растворителя падает и достигает величины минус 1оС. Газ, высвободившийся в расширителе 1-й стадии (1,600 нм3/ч) и содержащий большую часть абсорбированного водорода и азота (Н2 27,0; N221,2; СО2 51,8 об.%), направляли на всасывание компрессором и возвращали в абсорбер.

Затем растворитель поступал в расширитель 2-й стадии, где поддерживали давление в 1,3 атм. Здесь имела место десорбция основного количества абсорбированной двуокиси углерода (состав выходящего газа, об.%: CJ2 98,9, Н2 0,45; N2 0,65, количество составляло 12500 нм3/ч). При десорбции растворитель охлаждали до минус 6оС и направляли в десорбер, где поддерживали давление в 1,15 атм.

В нижнюю часть десорбера подавали 9000 нм3/ч азота при температуре 20оС. Азот и двуокись углерода извлекали из верхней части десорбера. Дегазированный растворитель извлекали из нижней части десорбера. Часть его в количестве 2,5 м3/ч направляли в теплообменник, затем в предварительный нагреватель, где его предварительно нагревали до 80оС, а затем в сосуд для дегидратации, где поддерживали давление 1,05 атм. При стриппинге горячего раствора азотом имело место испарение и удаление 50 кг/ч воды, т.е. того количества влаги, которое поступает в систему с газом, подлежащим очистке.

Чтобы конденсировать пары растворителя из отводимого осуществляющего стриппинг азота, азот пропускали через холодильник, где его охлаждали до 55оС. Дегидратировав, данный растворитель (2,5 м3/ч) пропускали через теплообменник, затем через холодильник, где его охлаждали до 30оС, затем смешивали с основным количеством регенерированного растворителя и закачивали в аммиачный холодильник, где его охлаждали до минус 100оС, а затем направляли в верхнюю часть абсорбера.

П р и м е р 3. Газовую смесь в количестве 150000 нм3/нм3 при температуре 15оС и давлении 40 атм подавали в нижнюю часть абсорбера, газовая смесь имела следующий состав, об.%: Водорода 57 Азот 21 Двуокись углерода 19 Аргон, метан и окись углерода 3 Вода в газовой смеси 0,0003 нм3/нм3.

Смесь диметиловых простых эфиров полиэтиленгликоля с несколькими гликолевыми остатками в молекуле (от 3 до 6) (температура точки кипения 240оС), которая содержит 3 мас.% воды, закачивали при 0оС в верхнюю часть абсорбера, где поддерживали давление в 40 атм. Скорость (объемная) абсорбента составила 1,6 м3/ч. Очищенный газ, который содержит 0,12 об.% СО2, извлекали из верхней части абсорбера.

Насыщенный растворитель, который содержит двуокись углерода, извлекали при температуре плюс 8оС из нижней части абсорбера и направляли в расширитель 1-й стадии, где поддерживали давление в 8 атм. В результате десорбции части растворенных газов из раствора при снижении давления температура насыщенного растворителя падала и достигала плюс 7оС. Газ, высвободившийся в растворителе 1-й стадии (2300 нм3/ч) и содержащий большую часть абсорбированного водорода и азота (Н2 31,5; N224,3; СО2 44,2 об.%) направляли на отсасывание компрессором и возвращали в абсорбер.

Затем растворитель направляли в расширитель - 2-й стадии, где поддерживали давление 1,6 атм. Здесь имеет место десорбция основного количества абсорбированной двуокиси углерода (состав отводимой фракции, об.%: СО2 98,7; Н2 0,6; N2 0,7, количество равно 20000 нм3/ч). При десорбции растворитель охлаждается до плюс 4оС и поступает в десорбер, где поддерживали давление в 1,3 атм.

В нижнюю часть десорбера подавали азот 12000 нм3/ч при температуре 20оС. Азот и двуокись углерода извлекали из верхней части десорбера. Дегазированный растворитель извлекали из нижней части десорбера. Часть его в количестве 1,3 м3/ч направляли в теплообменник, затем в предварительный нагреватель, где его предварительно нагревали до 90оС, а затем в резервуар для дегидратации, где поддерживали давление в 1,15 атм. При стриппинге горячего раствора газом, который содержит 24 об.% СН4, 37 об.% Н2, 36 об.% N2 и 3 об.% Аr, имеет место испарение и удаление 40 кг/ч, т.е. того количества влаги, которое поступает в систему с газом, подлежащим очистке.

Чтобы конденсировать пары растворителя из отводимого осуществляющего стриппинг газа, этот газ пропускали через холодильник, где его охлаждали до 58оС. Растворитель дегидратации (1,3 м3/ч) пропускали через теплообменник, затем через холодильник, где его охлаждали до 28оС, затем смешивали с основным количеством регенерированного растворителя и закачивали в аммиачный холодильник, где его охлаждали до 0оС, а затем направляли в верхнюю часть абсорбера.

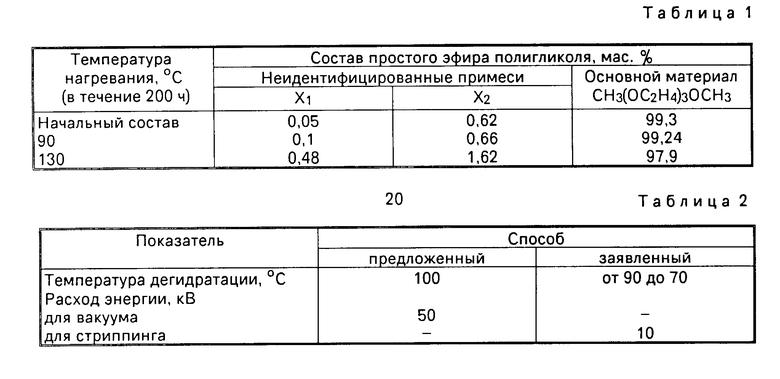

В табл.1 представлены данные по сохранению стабильного состава раствора при заявленных температурах дегидратации.

В качестве примера в табл.2 рассчитан расход энергии на стадию дегидратации диметилового простого эфира триэтиленгликоля в соответствии со способом, реализованным заявителем, когда 200 кг воды в час удаляли из растворителя.

Как видно из приведенных вычислений, расход энергии в соответствии с изобретением в 5 раз ниже по сравнению с известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2201892C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2009996C1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069173C1 |

| Способ очистки газа от двуокиси углерода | 1988 |

|

SU1544468A1 |

| СПОСОБ ПРОИЗВОДСТВА НИТРИТА НАТРИЯ | 1993 |

|

RU2069174C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОН-КСЕНОНОВОЙ СМЕСИ | 1993 |

|

RU2044974C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ | 1990 |

|

RU2049725C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАГРУЗКИ УСТАНОВКИ ПО ПРОИЗВОДСТВУ АЗОТНОЙ КИСЛОТЫ | 1991 |

|

RU2108964C1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

Сущность изобретения: способ очистки газов от кислых компонентов, включающий их поглощение органическим абсорбентом на основе простых эфиров полигликолей при повышенном давлении с последующей регенерацией насыщенного абсорбента и дегидратацией части регенерированного абсорбента при помощи нагревания, дегидратацию абсорбента осуществляют путем продувки растворителя десорбирующим агентом и нагревания его до температуры ниже температуры точки кипения при 0,8-1,3 атм на 80-150°С. 1 з.п. ф-лы, 2 табл.

| Патент США N 3837143, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1995-02-20—Публикация

1990-11-27—Подача