СО CD СО

сд

Изобретение относится к обработке металлов давлением, в частности к глубокой вытяжке листового материала с помощью штампов, и может быть ис- пользовано при штамповке полых деталей из металлических листовых заготовок например, муфт рукавов высокого давления

Целью изобретения является повы- шение качества готовых деталей и обеспечение возможности автоматизации процесса

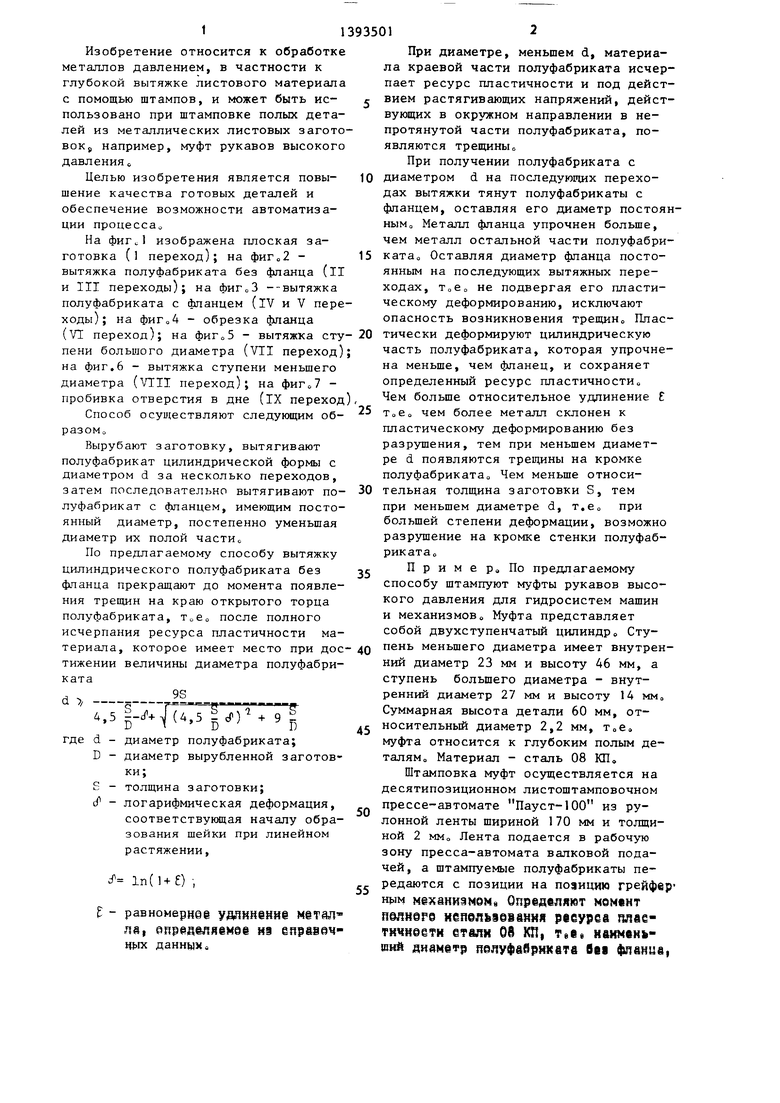

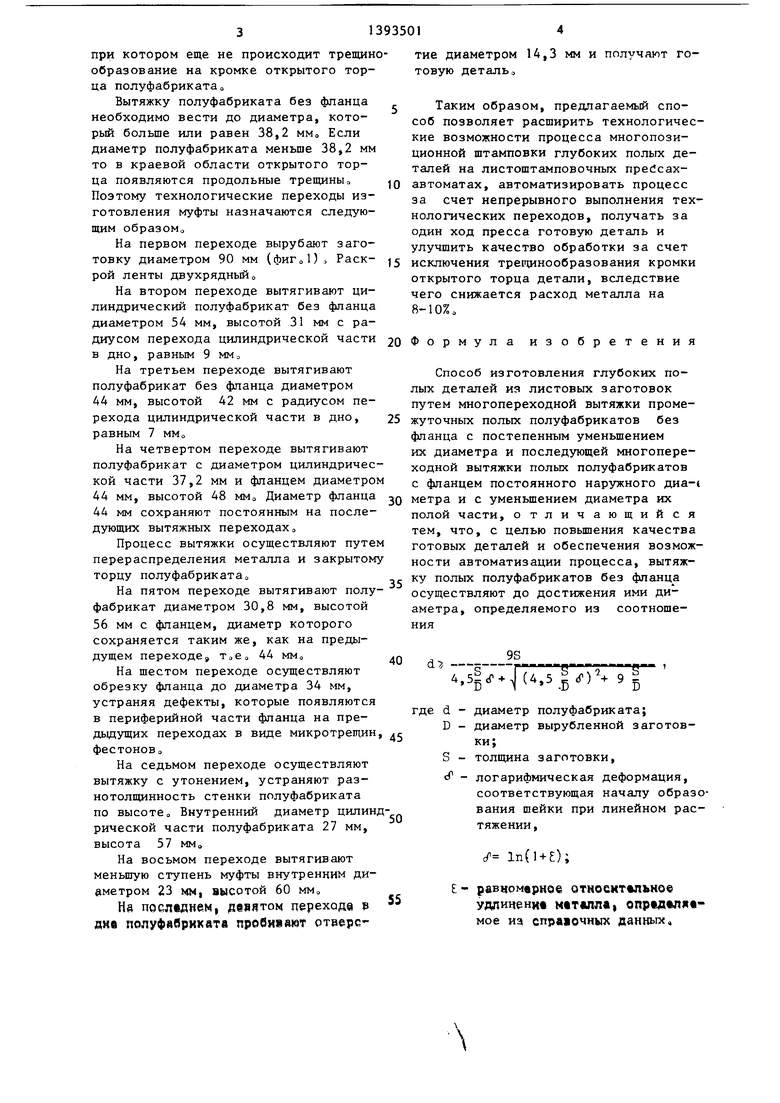

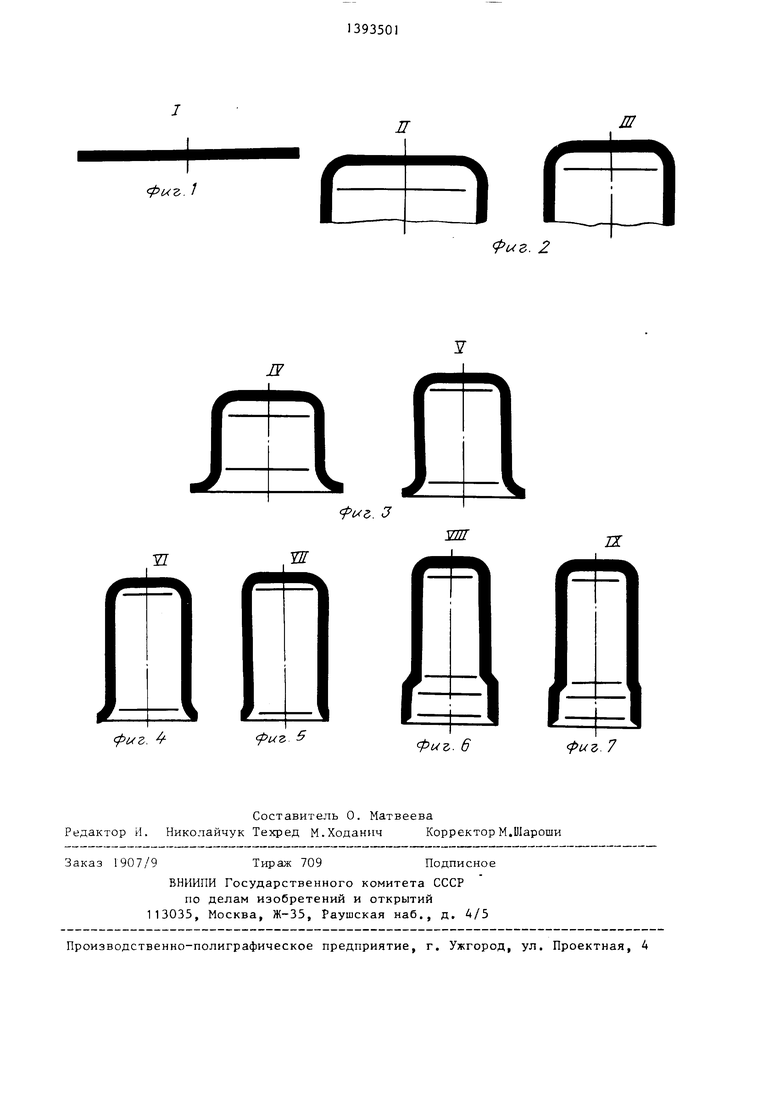

На фиГо изображена плоская заготовка ( переход); на фиг,2 - вытяжка полуфабриката без фланца (II и III переходы); на фиГоЗ --вытяжка полуфабриката с фланцем (IV и V переходы); на фиГо4 - обрезка фланца (VT переход); на фиг о 5 - вытяжка сту пени большого диаметра (VTI переход) на фиг.6 - вытяжка ступени меньшего диаметра (VTII переход); на фиГо7 - пробивка отверстия в дне (IX переход

Способ осуществляют следующим об- разоМо

Вырубают заготовку, вытягивают полуфабрикат цилиндрической формы с диаметром d за несколько переходов, затем последовательно вытягивают по- луфабрикат с фланцем, имеющим постоянный диаметр, постепенно уменьшая диаметр их полой части

По предлагаемому способу вытяжку цилиндрического полуфабриката без фланца прекращают до момента появления трещин на краю открытого торца полуфабриката, Тое после полного исчерпания ресурса пластичности материала, которое имеет место при дос тижении величины диаметра полуфабриката

i:Tfi. {(

где d - диаметр полуфабриката;

D - диаметр вырубленной заготовки;

S - толщина заготовки;

с/ - логарифмическая деформация, соответствующая началу образования шейки при линейном растяжении.

d

1п(1+) ,

t - равномернее уданненне метал- /13, зпр@д@ляёмв@ Н9 ЁпраавчЧЫХ данных

5

0

5 0

0

5 0

5

0

5

При диаметре, меньшем d, материала краевой части полуфабриката исчерпает ресурс пластичности и под действием растягивающих напряжений, действующих в окружном направлении в непротянутой части полуфабриката, появляются трещиныо

При получении полуфабриката с диаметром d на последующих переходах вытяжки тянут полуфабрикаты с фланцем, оставляя его диаметр постоянным о Металл фланца упрочнен больше, чем металл остальной части полуфабри- катао Оставляя диаметр фланца постоянным на последующих вытяжных переходах, Тое не подвергая его пластическому деформированию, исключают опасность возникновения треш;ин, Пластически деформируют цилиндрическую часть полуфабриката, которая упрочнена меньше, чем фланец, и сохраняет определенный ресурс пластичности Чем больше относительное удлинение Е Тоео чем более металл склонен к пластическому деформированию без разрушения, тем при меньшем диаметре d появляются трещины на кромке полуфабриката Чем меньше относительная толщина заготовки S, тем при меньшем диаметре d, т.е при большей степени деформации, возможно разрушение на кромке стенки полуфабриката

Пример, По предлагаемому способу штампуют муфты рукавов высокого давления для гидросистем машин и механизмов Муфта представляет собой двухступенчатый цилиндр Ступень меньшего диаметра имеет внутренний диаметр 23 мм и высоту 46 мм, а ступень большего диаметра - внутренний диаметр 27 мм и высоту 14 мм Суммарная высота детали 60 мм, относительный диаметр 2,2 мм, муфта относится к глубоким полым деталям Материал - сталь 08 КП

Штамповка муфт осуществляется на десятипозиционном листоштамповочном прессе-автомате Пауст-100 из рулонной ленты шириной 170 мм и толщиной 2 мМо Лента подается в рабочую зону пресса-автомата валковой подачей, а штампуемые полуфабрикаты передаются с позиции на позицию грейфер ным мёханизмвМв Определяют момент п§лн@гв мепвльа@1ания рееуреа finae- ткчн@етн етвлм Ов КП, Тее наименьший днвм§тр пвлуфаврнквта бея фланце.

при котором еще не происходит трепшн образование на кромке открытого торца полуфабриката о

Вытяжку полуфабриката без фланца необходимо вести до диаметра, который больше или равен 38,2 мм„ Если диаметр полуфабриката меньше 38,2 мм то в краевой области открытого торца появляются продольные трещиныо Поэтому технологические переходы изготовления муфты назначаются следующим образомо

На первом переходе вырубают заготовку диаметром 90 мм (фиГоПа Раскрой ленты двухрядный о

На втором переходе вытягивают цилиндрический полуфабрикат без фланца диаметром 54 мм, высотой 31 мм с радиусом перехода цилиндрической части в дно, равным 9 ммо

На третьем переходе вытягивают полуфабрикат без фланца диаметром 44 мм, высотой 42 мм с радиусом перехода цилиндрической части в дно, равным 7 ммо

На четвертом переходе вытягивают полуфабрикат с диаметром цилиндрической части 37,2 мм и фланцем диаметро 44 мм, высотой 48 мМо Диаметр фланца 44 мм сохраняют постоянным на последующих вытяжных переходах

Процесс вытяжки осуществляют путе перераспределения металла и закрытом торцу полуфабриката

На пятом переходе вытягивают полуфабрикат диаметром 30,8 мм, высотой 56 мм с фланцем, диаметр которого сохраняется таким же, как на предыдущем переходе, Тре 44 мМо

На шестом переходе осуществляют обрезку фланца до диаметра 34 мм, устраняя дефекты, которые появляются в периферийной части фланца на предыдущих переходах в виде микротрещин фестонов о

На седьмом переходе осуществляют вытяжку с утонением, устраняют раз- нотолщинность стенки полуфабриката по высоте о Внутренний диаметр цилин рической части полуфабриката 27 мм, высота 57 мм

На восьмом переходе вытягивают меньшую ступень муфты внутренним диаметром 23 мм, высотой 60 ММо

На последнем, деяятом перехода э дне полуфйврикатй пробивают отверс

тие диаметром 14,3 мм и получают готовую деталь о

Таким образом, предлагаемый способ позволяет расширить технологические возможности процесса многопозиционной штамповки глубоких полых деталей на листоштамповочных прейсах- автоматах, автоматизировать процесс за счет непрерывного выполнения технологических переходов, получать за один ход пресса готовую деталь и улучшить качество обработки за счет исключения трегщнообразования кромки открытого торца детали, вследствие чего снижается расход металла на 8-10%,

20 Формула изобретения

Способ изготовления глубоких полых деталей из листовых заготовок путем многопереходной вытяжки проме- жуточньпс полых полуфабрикатов без фланца с постепенным уменьшением их диаметра и последующей многопереходной вытяжки полых полуфабрикатов с фланцем постоянного наружного диа-i метра и с уменьшением диаметра их полой части, о тличающийся тем, что, с целью повышения качества готовых деталей и обеспечения возможности автоматизации процесса, вытяжку полых полуфабрикатов без фланца осуществляют до достижения ими диаметра, определяемого из соотношения

5

0

5

40

d.

9S

4,5|cr.(4.5j)Vr|

где d - диаметрполуфабриката;

D - диаметрвырубленной заготовки;

S - толщиназаготовки,

- логарифмическая деформация,

соответствующая началу образования шейки при линейном растяжении ,

(/ 1п(1 + Е);

Е- равномернее отноеит льное удлинение металла, определш- мое иа спраючных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУБОКИХ ПОЛЫХ ДЕТАЛЕЙ | 1991 |

|

RU2028851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| Способ изготовления цилиндрических ступенчатых деталей | 1987 |

|

SU1505633A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ДНОМ ИЗ КВАДРАТНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2217256C2 |

| Способ изготовления полых ступенчатых деталей | 1987 |

|

SU1479170A1 |

| Способ изготовления полых ступенчатых изделий | 1990 |

|

SU1748904A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| Способ получения полых цилиндрических ступенчатых деталей с дном | 1985 |

|

SU1581448A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ ТОЛЩИНОЙ ОТ 0,2 мм И МЕНЕЕ СТУПЕНЧАТЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК С ЦЕНТРАЛЬНЫМ ВЫСТУПОМ, ОТНОШЕНИЕ ВЫСОТЫ КОТОРОГО К ЕГО ДИАМЕТРУ РАВНО ИЛИ ПРЕВЫШАЕТ 0,5 | 2006 |

|

RU2327539C2 |

| Способ изготовления полых цилиндрических изделий ступенчатой формы | 1986 |

|

SU1360853A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении полых изделий вытяжкой Цель - повышение качества готовых деталей и обеспечение возможности автоматизации процесса Из плоской заготовки за несколько переходов вытягивают полый полуфабрикат без фланца диаметром, определяемым расчетным путем. Вытяжку без фланца прекращают до момента появления трещин у открытого торца полуфабрикатао Затем осуществляют вытяжку полуфабрикатов с фланцем постоянного диаметра за счет уменьшения диаметра полой части о Способ позволяет за счет непрерывного выполнения технологических переходов получать за один ход пресса готовую детапЬо 7 ило i (Л

фиъ. /

. J

фиг.

puz 5

ш

. 2

VJ7T

puz. 6

риъ. 7

| Мещерин ВоТо Листовая штамповка, Атлас схеМа - Мо: Машгиз, 1975, рис | |||

| Задержка для челнока круглых вязальных машин | 1924 |

|

SU766A1 |

Авторы

Даты

1988-05-07—Публикация

1986-03-06—Подача