Изобретение относится к механизмам непрерывного транспортирования негабаритных грузов и может быть использовано для межоперационного транспортирования в автоматизированных поточных линиях и в качестве конвейеров-накопителей в технологических установках типа нагревательных печей.

Известен шагающий конвейер, состоящий из неподвижной рамы, подвижной рамы, системы двуплечих рычагов и тяг, шарнирно соединенной с цилиндрами подъема и опускания, и пневмоцилиндра для продольного перемещения подвижной рамы.

Недостаток известного шагающего конвейера - возможность транспортировать грузы только в горизонтальном направлении.

Наиболее близким по технической сущности и достигаемому результату является вертикально-замкнутый шагающий конвейер, который состоит из верхнего шагающего конвейера, левого грузоподъемника, нижнего шагающего конвейера, правого гидроподъемника, пульта управления, машинного отделения, где установлены три лопастных насоса. Верхний и нижний шагающие конвейеры состоят из рам, гидродомкратов и механизмов перемещения. Неподвижные рамы расположены на чугунных опорах. Подвижные рамы соединены с электродвигателем через редуктор и зубчатую рейку. Гидроподъемник состоит из цилиндра, штока, несущего траверсу с направляющими для роликов, подъемно-спускной каретки с вилкой. Каретка подвешена при помощи цепи, переброшенной через ролики полиспаста.

Недостаток прототипа - сложность управления вертикально-замкнутым шагающим конвейером. Кроме того, большой ход штоков гидроподъемников увеличивает время цикла работы вертикально-замкнутого шагающего конвейера.

Цель изобретения - уменьшение времени цикла по транспортированию грузов в вертикальном направлении относительно подвижной рамы и уменьшение количества приводов, входящих в шагающий конвейер.

Указанная цель достигается тем, что в шагающем конвейере с вертикальной подачей грузов, содержащем неподвижную раму, подвижную раму с приводами ее подъема и горизонтального перемещения и механизм вертикального перемещения груза, последний выполнен в виде винтовых конвейеров подъема и опускания грузов, состоящих из приводных винтов, попарно расположенных с шагом, равным шагу перемещения груза и кинематически связанных с приводом горизонтального перемещения подвижной рамы. Кинематическая связь выполнена из зубчатой рейки, расположенной в неподвижных направляющих с возможностью ее горизонтального перемещения, шестерен, кинематически связанных с зубчатой рейкой и установленных на валах, соосных приводным винтам и связанных с ними посредством управляемых муфт и вилки, связанной с зубчатой рейкой и жестко соединенной с подвижной рамой. Конвейер снабжен расположенными у каждой пары приводных винтов удерживателями для грузов и размещенным на подвижной раме над винтами захватом для груза, который выполнен из двух П-образных скоб с отогнутыми концами в виде крюков, расположенных в направляющих поперечных пазах кронштейнов с ограничительными планками, установленных на балке, которая жестко связана посредством стоек с подвижной рамой и размещена над винтовыми конвейерами в продольной плоскости симметрии шагающего конвейера. Скобы установлены с возможностью перемещения в поперечных пазах вертикально вверх и поворота в плоскости симметрии шагающего конвейера. На одной из скоб выполнены со стороны, обратной крюкам, выступы со скошенными торцами, сопряженными с наружной поверхностью концов скоб. Другая скоба выполнена с жестко закрепленным на ней кулачком, установленным с возможностью взаимодействия с горизонтальной кромкой ограничительной планки. На подвижной раме выполнена выемка длиной, равной шагу конвейера. Удерживатели для грузов выполнены в виде стоек, жестко связанных с неподвижной рамой и расположенных попарно между приводными винтами в продольной плоскости симметрии шагающего конвейера. Крайние удерживатели имеют рабочую поверхность короче, чем внутренние удерживатели.

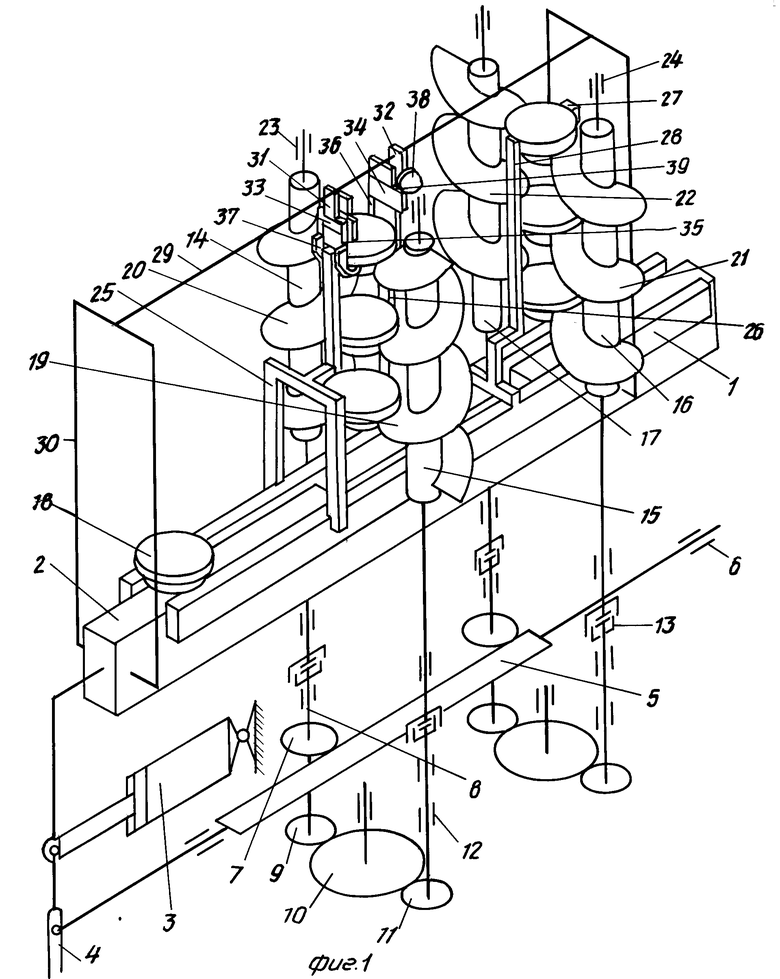

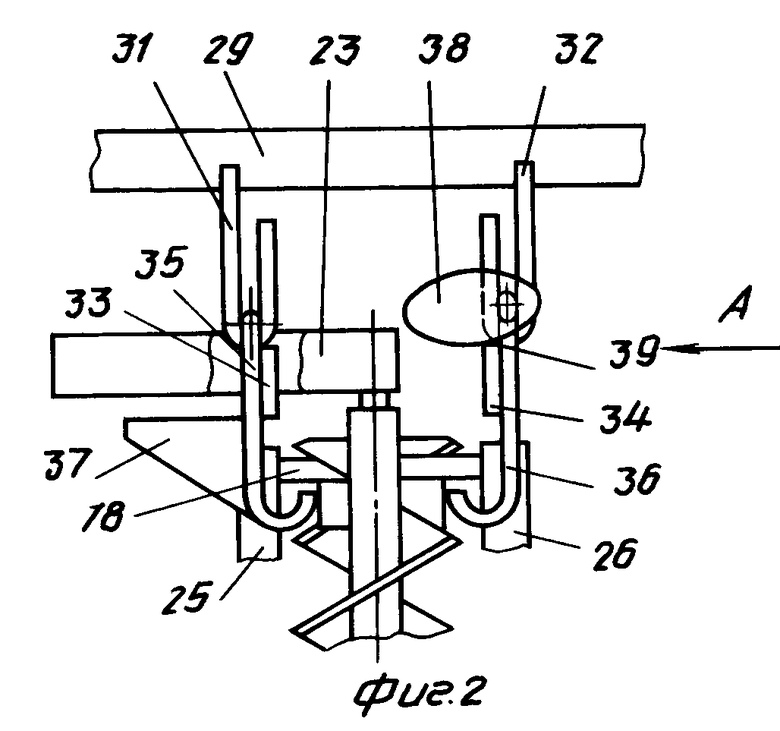

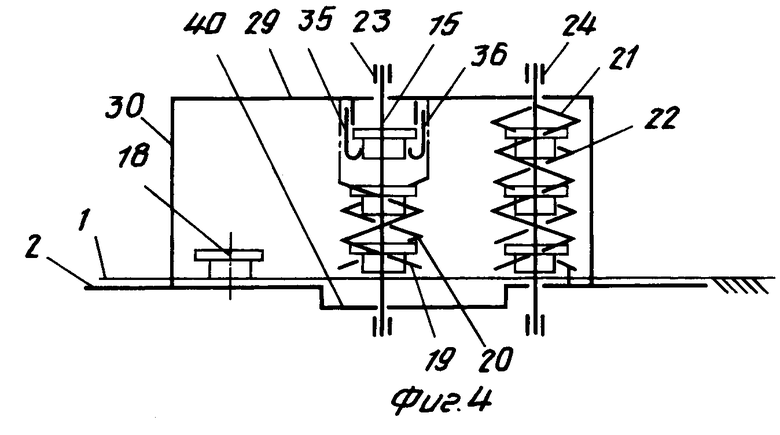

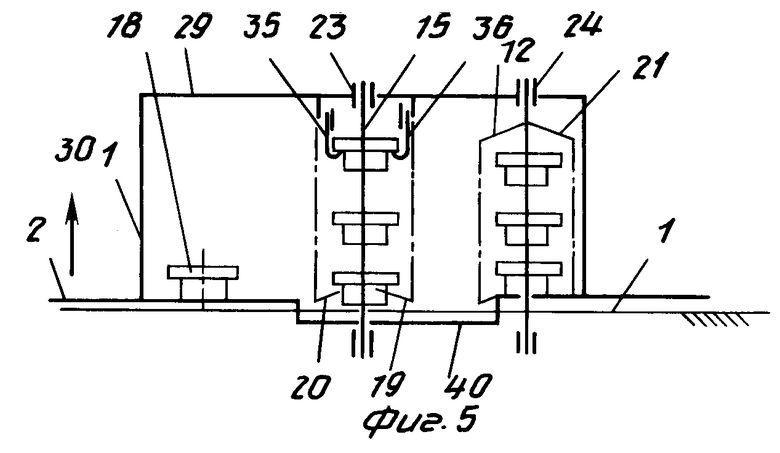

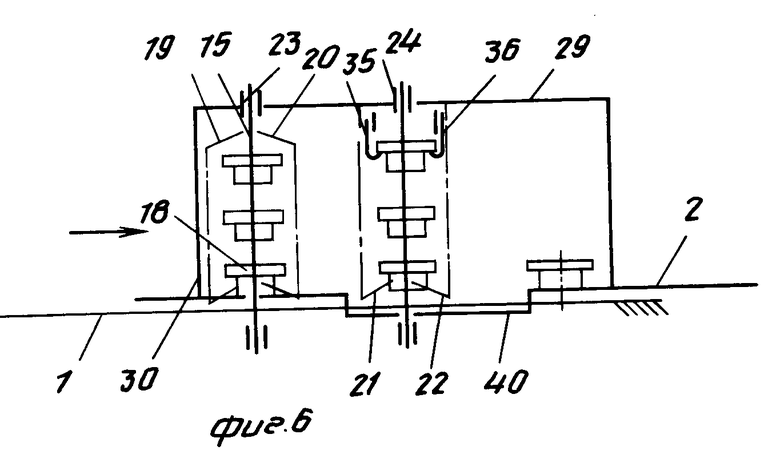

На фиг.1 изображен шагающий конвейер, аксонометрия; на фиг.2 - захват в положении над винтовым конвейером подъема грузов; на фиг.3 - вид А на фиг. 2; на фиг. 4 - положение элементов конвейера и грузов перед началом цикла его работы; на фиг.5 - то же, после первого этапа цикла работы; на фиг.6 - то же, после второго этапа цикла работы; на фиг.7 - то же, после третьего этапа цикла работы; на фиг.8 - то же, после четвертого этапа цикла работы.

Шагающий конвейер с вертикальной подачей грузов содержит неподвижную раму 1, опирающуюся при помощи стоек на пол. Внутри неподвижной рамы 1 размещена подвижная рама 2 с приводами ее вертикального и горизонтального перемещения 3, который связан шарнирно с подвижной рамой 2 при помощи жестко прикрепленной к подвижной раме 2 вилки 4. Вилка 4 шарнирно соединена с рейкой 5, вставленной в направляющие 6.

Рейка 5 находится в зацеплении с шестернями 7, насаженными на валы 8. На валы 8 также насажены шестерни 9, которые кинематически связаны через паразитные шестерни 10 с шестернями 11, насаженными на валы 12.

Валы 8 и 12 состыкованы через управляемые муфты 13 с приводными винтами 14,15, 16,17, которые попарно размещены у мест позиционирования грузов 18 на расстоянии шага конвейера, причем приводные винты 14,15 одного направления навивки опорных лент 19 и 20 - со смещением на половину шага одного из них относительно другого, а приводные винты 16, 17 противоположного направления навивки опорных лент 21 и 22 - со смещением на половину шага одного из них относительно другого.

Между приводными винтами 14 и 15 и приводными винтами 16 и 17 винтовых конвейеров 23 и 24 в продольной плоскости симметрии конвейера размещены попарно удерживатели 25,26 и 27,28, которые выполнены в виде стоек, жестко связанных с неподвижной рамой 1. На балке 29, размещенной над винтовыми конвейерами 23 и 24 в плоскости симметрии шагающего конвейера, на стойках 30, жестко связанных с подвижной рамой 2, жестко закреплены два кронштейна 31 и 32 с поперечными пазами и ограничительными планками 33,34. В пазах кронштейнов 31, 32 с балкой 29 размещены П-образные скобы 35 и 36 с отогнутыми концами в виде крюков с возможностью перемещения вертикально вверх и поворота в плоскости симметрии шагающего конвейера. На скобе 35 у отогнутых ее концов имеются выступы 37 со скошенными одинаково снизу торцами, образующие наклонные поверхности, сопряженные с наружной поверхностью концов скоб. На скобе 36 закреплен жестко кулачок 38, соприкасающийся с кромкой 39 ограничительной планки 34. Элементы конструкции 31-39 входят в устройство захвата.

На подвижной раме 2 выполнена выемка 40. Шаговый конвейер с вертикальной подачей грузов работает по циклу, этапы которого показаны на фиг.5-8 с обозначением на них стрелкой действия, совершенного подвижной рамой 2. Перед началом цикла работы конвейера подвижная рама 2 находится в крайнем нижнем левом положении (фиг.4). Грузы 18 находятся на неподвижной раме 1 и на опорных лентах 19-22 винтовых конвейеров 23 и 24. Скобы 35, 36 захвата так же, как и подвижная рама 2, занимают крайние нижние положения, не соприкасаясь с грузом 18, находящимся на опорных лентах 19, 20 приводных винтов 14, 15 между скобами 35, 36 захвата. Цикл работы шагающего конвейера начинается с включения привода вертикального перемещения подвижной рамы 2. Подвижная рама 2 занимает крайнее верхнее положение (фиг.5). Грузы 18, находящиеся на неподвижной раме 1, поднимаются вместе с ней с момента соприкосновения их с подвижной рамой 2 и также занимают крайние верхние положения, находясь на подвижной раме 2. Необходимо учесть, что из-за наличия на подвижной раме 2 выемки 40 подвижная рама 2 при установке ее в верхнем крайнем положении не заденет груз 18, находящийся внизу на опорных лентах 19, 20 приводных винтов 14, 15, и груз 18, который был на опорных лентах 21,22 приводных винтов 16, 17 приподнимет выше. Захват также переместится вверх, подхватив скобами 35, 36 груз 18, находящийся на опорных лентах 19, 20 приводных винтов 14, 15. После окончания процесса подъема подвижной рамы 2 начинается ее горизонтальное перемещение, при котором она вместе с грузами 18, находящимися на ней, займет свое крайнее правое положение (фиг.6). Подвижная рама 2, перемещаясь вправо, будет посредством вилки 4 толкать рейку 5, которая будет вращать шестерни 7,9,11 с одинаковым количеством зубьев и валы 8, 12, состыкованные с приводными винтами 14-17 через управляемые муфты 13, в одном направлении. Из-за включенного положения управляемых муфт 13 в данный момент времени будет осуществляться в том же направлении вращение приводных винтов 14-17 винтовых конвейеров 23,24. За время перемещения рейки 5 в направляющих 6 приводные винты 14-17 сделают один оборот. Грузы 18, находящиеся на опорных лентах 19, 20, 21, 22 приводных винтов 23, 24 между удерживателями 25-28 соответственно переместятся вверх или вниз на шаг, равный шагу приводных винтов 14-17, т.е. грузы 18 на конвейере 23 поднимутся вверх, а грузы 18 на конвейере 24 опустятся вниз.

Груз 18 на подвижной раме 2, который был в начале цикла перед винтовым конвейером 23 после окончания перемещения вправо подвижной рамы 2, займет положение между приводными винтами 14, 15, а груз 18 на подвижной раме 2, который был между приводными винтами 16, 17 конвейера 24, переместится от него вместе с подвижной рамой 2 также вправо и займет свое положение вне его. Предотвращение столкновения грузов, перемещаемых во взаимно перпендикулярных направлениях, обеспечивается минимально необходимым шагом приводных винтов 14-17. Захват так же, как и подвижная рама 2, переместится вправо, то есть перенесет удерживаемый им груз 18 от винтового конвейера 23 к винтовому конвейеру 24.

С окончанием движения подвижной рамы 2 вправо включается привод вертикального перемещения подвижной рамы 2 (не показан). Подвижная рама 2 вместе с захватом опустится вниз и займет свое крайнее нижнее положение (фиг.7). В результате этого груз 18, который находится на подвижной раме 2 за винтовым конвейером 24 установится на неподвижной раме 1, а груз 18, который находился на подвижной раме 2 между приводными винтами 14,15 винтового конвейера 23, опустится на опорные ленты 19, 20 приводных винтов 14,15 винтового конвейера 23 перед удерживателем 26. Груз 18, находящийся на скобах 35, 36 захвата, также опустится на опорные ленты 21,22 приводных винтов 16,17 винтового конвейера 24 в проем между удерживателями 27, 28. Отогнутые концы скоб 35, 36 захвата опустятся ниже торцовой поверхности груза 18, которой он опирался на скобы 35, 36. С окончанием движения вниз подвижной рамы 2 управляемые муфты 13 автоматически, то есть при срабатывании конечного выключателя (не показан) от действия на него подвижной раме 2, расцепляют приводные винты 14-17 от валов 8,12. После этого включается привод горизонтального перемещения 3 подвижной рамы 2. Подвижная рама 2 с захватом вернется в исходное, т.е. в крайнее левое положение, переместив в том же направлении рейку 5 в направляющих (фиг.8). Вращение шестерен 7,9,10,11 с валами 8,12 теперь не вызовет вращения приводных винтов 14-17 винтовых конвейеров 23,24 из-за выключенного положения управляемых муфт 13.

В начале перемещения подвижной рамы 2 с захватом скоба 36, натыкаясь на груз 18, расположенный на опорных лентах 21, 22 приводных винтов 16,17 винтового конвейера 24 между удерживателями 27,28, начнет поворачиваться в продольной плоскости симметрии шагающего конвейера вокруг оси своего шарнирного соединения в кронштейне 32 балки 29.

Из-за взаимодействия кулачка 30 с кромкой 39 ограничительной планки 34 поворот скобы 36 с кулачком 38 вызовет их перемещение по пазу кронштейна 32 вверх. Это обеспечит обход скобы 36 в вертикальной плоскости вокруг груза 18. При дальнейшем горизонтальном перемещении захвата скоба 36, освободившись от взаимодействия с грузом 18, под действием собственного веса примет свое исходное устойчивое положение в пазу своего кронштейна 32. Ограничительная планка 34 предотвратит ненужное раскачивание скобы 36. Противоположная скоба 35 захвата тоже не будет раскачиваться под действием инерционных нагрузок, которые возникнут при горизонтальном перемещении захвата, благодаря упору ее в ограничительную планку 33 на кронштейне 31. При дальнейшем перемещении захвата к винтовому конвейеру 23 скоба 36, надвигаясь наклонными поверхностями выступов 37 на груз 18, расположенный между удерживателями 25, 26, будет перемещаться по пазу кронштейна 32 вверх. Движение скобы 35 вверх вызвано усилием, возникшим от взаимодействия движущейся поступательно скобы 35 с выступами 37 и неподвижного груза 18 при одновременном противодействии ограничительной планки 33 на действие вышеупомянутого усилия.

После того как скоба 35 захвата освободится от взаимодействия с грузом 18 при занятии захватом крайнего левого положения, она под действием своего веса займет исходное положение в пазу кронштейна 31, т.е. опустится вниз. На этом цикл работы шагающего конвейера закончится. С движением подвижной рамы 2 вверх начинается следующий цикл работы шагающего конвейера, в котором повторяются все движения, описанные выше, и результатом которого является перемещение грузов 18 на один шаг. На винтовом конвейере 23 груз 18 переместится вверх, на винтовом конвейере 24 - вниз и на неподвижной раме - вперед.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАГАЮЩИЙ КОНВЕЙЕР С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ГРУЗОВ | 1992 |

|

RU2024423C1 |

| СМОТРОВОЕ ОКНО ДЛЯ ТЕХНОЛОГИЧЕСКИХ АППАРАТОВ | 1991 |

|

RU2049301C1 |

| ЛИНИЯ РЕМОНТА ПОГЛОЩАЮЩИХ АППАРАТОВ АВТОСЦЕПОК | 1996 |

|

RU2104185C1 |

| Шагающий конвейер | 1986 |

|

SU1452755A1 |

| СПОСОБ ПОГРУЗКИ И РАЗГРУЗКИ ДЛИННОМЕРНОГО ГРУЗА С ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2057660C1 |

| Устройство для перегрузки изделий | 1978 |

|

SU764984A1 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| Устройство для подачи деталей | 1976 |

|

SU616205A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| ПРИВОД РЕЕЧНОГО ДОМКРАТА | 2022 |

|

RU2813758C1 |

Использование: для межоперационного транспортирования в автоматизированных поточных линиях и в качестве конвейеров-накопителей в технологических установках типа нагревательных печей. Сущность изобретения: шагающий конвейер с вертикальной подачей грузов содержит неподвижную раму, подвижную раму с приводами ее подъема и горизонтального перемещения и механизм вертикального перемещения груза, который выполнен в виде винтовых конвейеров подъема и опускания грузов, состоящих из приводных винтов, попарно расположенных с шагом, равным шагу перемещения груза, и кинематически связанных с приводом горизонтального перемещения подвижной рамы. Кинематическая связь выполнена из зубчатой рейки, расположенной в неподвижных направляющих с возможностью ее горизонтального перемещения, шестерен, кинематически связанных с зубчатой рейкой и установленных на валах соосно приводным винтам, и связанных с ними посредством управляемых муфт и вилки, связанной с зубчатой рейкой и жестко соединенной с подвижной рамой. Конвейер снабжен расположенными у каждой пары приводных винтов удерживателями для грузов и размещенным на подвижной раме над винтами захватом для груза. 3 з.п. ф-лы, 8 ил.

| Вейсман В.Ф | |||

| Шагающие конвейеры | |||

| М.:Машиностроение, 1967, с.6. |

Авторы

Даты

1995-02-20—Публикация

1992-04-01—Подача