Фиг.1

Изобретение относится к транспор- iтирующим устройствам и предназначено для включения в состав автоматически линий в качестве механизма подачи заготовок к рабочим механизмам многопозиционных или типовых однокриво- шипных прессов, установленных по технологическому циклу.

Целью изобретения является повышение производительности и снижение энергоемкости конвейера.

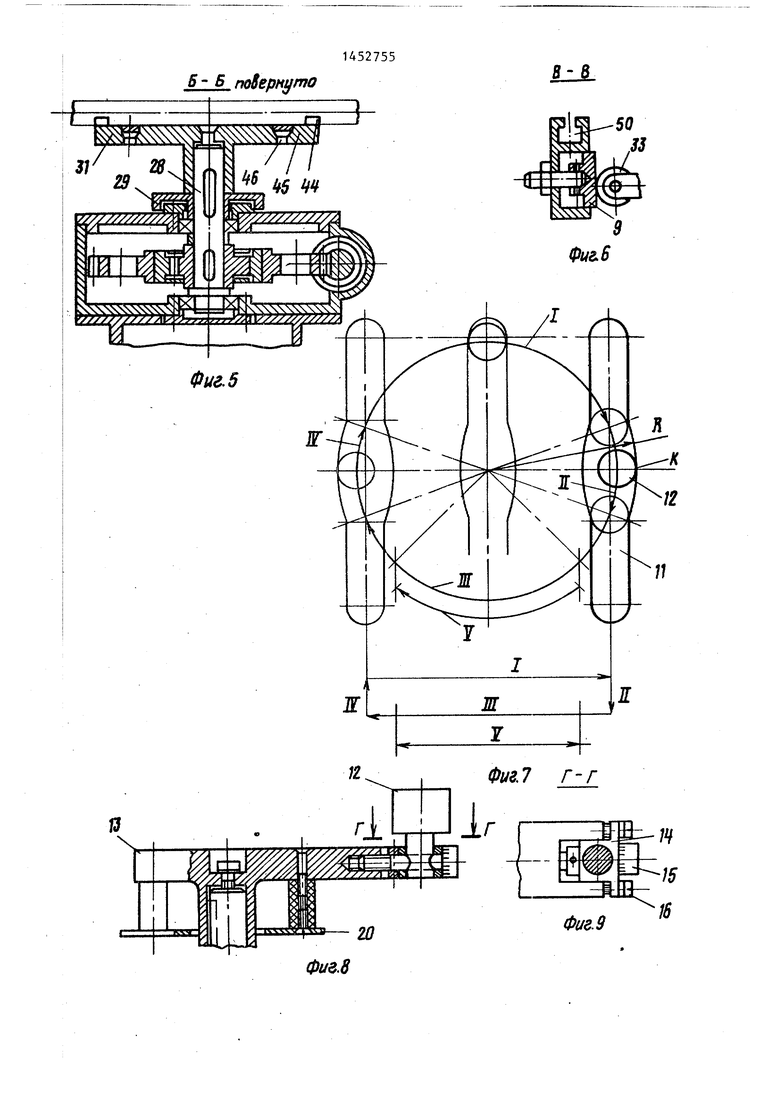

На фиг. 1 представлена кинематическая схема шагающего конвейера; на фиг о 2 - то же, общий вид; на фиг. 3 - то же, вид сверху; на фиг.4 вид А на фиг. 2; на фиг.5 - разрез Б-Б на фиг. 4; на фиг. 6 - сечение В-В на фиг. 4; на фиг. 7 - схема перемещения кулисы роликом кривошипа и циклограмма работы конвейра; на фиг. 8 - кривопмп с роликом и диском на фиг. 9 - разрез Г-Г на фиг. 8;. на фиг. 10 - узел I на фиг. 2; на I фиг. 11 - вид D на фиг. 10; на фиг. j 12 - сечение Е-Е на фиг. 10.

Шагающий конвейер содержит расположенные на основании параллельно неподвижную раму 1 и подвижную 2, при- 1 вод 3 перемещения и привод подъема I в виде механизма 4 подъема подвижной рамы 2, поворотно-фиксирующий механизм 5, боковые упоры 6 и сменные рейки 7 и 8, закрепляемые на неподвижной 1 и подвижной 2 рамах.

Подвижная рама 2 снабжена параллельными упорами 9 и кулисой 10 с фигурным пазом 11, в которьй входит : ролик 12, закрепленный на конце кри- i вошипа 13 привода 3. Ролик 12 снабжен элементами точной регулировки и фиксации: оседержателем 14, микрометрическим винтом 15 и ободами 16. Винтом 15 регулируется положение оседержателя 14 с роликом 12 на кривошипе 13 (величина радиуса R)., а болтами 16 фиксируется это положение, тем самым достигается высокая точность перемещения рамы 2 (до 0,1 мм).

Кулиса 10 выполнена с фигурным пазом 11, боковые поверхности которого в средней части выполнены по дуге окружности, описанной контакти рукщей с этой поверхностью точкой К приводного ролика 12 кривошипа 13, т.е радиусом R. Остальные поверхности паза 11 выполнены прямолинейными. Кулиса 10 жестко прикреплена

0

5

к подвижной раме 2, прямолинейные поверхности паза 11 установлены перпендикулярно направлению возвратно- поступательного перемещения рамы 2.

Привод 3 перемещения подвижной рамы 2 снабжён также двумя бесконтактными выключателями 17 и 18, закрепленными на кронштейне 19, и дис- ком 20, закрепленным на кривошипе 13 снизу с возможностью прохождения выступа диска 20 через пазы выключателей 17 и 18.

Механизм 4 подъема подвижной рамы 2 выполнен в виде подпружиненных роликоопор 21, смонтированньк подвижно в вертикальных направляющих 22 и связанных установленными шар- нирно коромыслами 23 с пневмоприводом 24, жестко закрепленным на середине опоры 25.

Поворотно-фиксирующий механизм 5, установленный на основании между параллельными упорами 9 подвижной рамы 3, содержит реечную передачу с об- гоннрй муфтой 26 в соединении зубчатого колеса 27 с вертикальным валом 28, жестко закрепленный на валу 28 храповик 29 с подпружиненной собачкой 30 и ложемент 31 для изделия, жестко закрепленный на верхнем конце вертикального вала 28, при этом рейка 32 с роликами 33 на концах установлена с возможностью возвратно-поступательного перемещения вдоль подвижной рамы 2 в горизонтальных направляющих втулках 34, подпружинена с двух сторон к корпусу 35, а ролики 33 поочередно взаимодействуют с параллельными упорами 9 подвижной рамы 2. Поворотно-фиксирующий механизм 5 снабжен закрепленной на основании 36 винтовой парой: винт 37 снабжен рукояткой 38, установлен в отверстиях основания 36, а гайка (не показана) соединена с корпусом 35 механизма 5.

Боковые упоры 6 выполнены в виде планок 39, шарнирно закрепленных на кронштейнах 40 с возможностью поворота к концам перемещаемых заготовок. Планки 39 снабжены элементами точной регулировки и фиксации: откидным болтом 41, кнопкой 42 с микрометрическим делением и гайкой 43. Кнопкой 42 5 регулируется угол поворота планок 39 на кронштейне 40 в плоскости перемещения изделий, а гайкой 43 фиксируется это положение, тем самым дости0

5

0

5

0

гается регулировка подачи заготовок под штампы и получение изделий высокой точности (до 0,1 мм). Один из упоров 6 закреплен с левой стороны конвейера за питателем загрузочного устройства перед пер.вой позицией штамповки, два других - на правой неподвижной рейке 7 перед первой и второй позициями штамповки после по- воротно-фиксирующего механизма 5.

Сменные рейки 7 и 8 неподвижной 1 и подвижной 2 рам и ложемент 31 по- воротно-фиксирующего механизма 5. изготовлены из ненамагничиваемого материала, снабжены фиксирующими элементами, выполненными в виде пазов

10

15

Шагакщий конвейер работает следующим образом.

Нажатием на кнопку Пуск на пульте управления (не показано) включается привод 3, приводящий в движение кривошип 13, который через ролик 12, взаимодействующий с кулисой 10, осуществляет возвратно-поступательное перемещение подвижной рамы 2. Вместе с кривошипом 13 вращается диск 20, который своим выступом последовательно входит в пазы выключателей 17 и 18.

При входе выступа диска 20 в паз выключателя 17 передается сигнал пнев мораспределителям 53, открьшающим клапаны подачи сжатого воздуха к пнев моприводам 24 механизмов 4 подъема.

44 с наклонными боковыми поверхностями, заданными углом °, и постоянных магнатов 45 цилиндрической или приз- зо приводят в движение коромысла 23, нажимающие сверху на оси ро- ликоопор 21, при этом подвижная раматической формы, закрепленных в гнездах с помощью винтов 46 или клея на уровне контактирующих поверхностей заготовок. Опорные поверхности неподвижной рамы 1 и ложемента 3.1 25 расположены на одном уровне. Кроме того, опорная поверхность неподвижных реек 7 выполнена с понижающими выемками 47, расположенными в зоне разворота заготовок напротив поворот- зо но-фиксирующего механизма 5, а несущая поверхность подвижной рамы имеет расположенные на концах подвижных реек 8 выемки 48 в зоне сброса заготовок в накопитель 49.

Для крепления реек 7 и 8 предусмотрены Т-образные пазы 50 на рамах 1 и 2, а для точной установки в продольном направлении к каждой рейке прикреплены по одному упору 51.

Для перемещения подвижной рамы 2 вручную при выполнении наладочньк. работ на приводе 3 устанавливается рукоятка 52, а для перемещения пово- ротно-фиксирующего механизма 5 к середине заготовки - рукоятка 38.

Для управления системой подвода сжатого воздуха к пневмопроводам 24 предусмотрены пневмораспределители 53

ма 2, находящаяся на роликоопорах 21 опускается вместе с ними в нижнее

35

40

положение и удерживается в этом поло жении до тех пор, пока выступ диска 20 не выйдет из паза выключателя 17, т.е. до конца обратного хода рамы 2 (влево).

При входе диска 20 в паз выклю- чателя 18 передается сигнал командо- аппарату автоматической линии (не показано) на вьшолнение рабочего хода штамповки, который совершается быстрее, чем период обратного хода рамы 2 и не зависит от продолжительности прохождения выступа диска 20 через паз выключателя 18.

При выходе диска 20 из паза вьпшю чателя 17, управляющего работой пне мораспределителя 35, закрывается кл пан подачи воздуха к пневмоприводу и открьгоается клапан, соединяющий пневмопривод 24 с атмосферой, при этом роликоопоры 21 под действием пружин поднимают раму 2 в верхнее положение, удерживая ее в этом поло жении до конца рабочего хода (вправо) .

В периоды подьема и опускания рамы 2 ролик 12, совершая круговое движение, проходит радиальные участ ки фигурного паза 11 кулисы 10, обес печивая при,этом кратковременные ос тановки ее в крайних положениях, до статочные для этих периодов. Б пери оды перемещения рамы 2 в горизонтал ных плоскостях ролик 12 проходит прямолинейные участки паза 11 кулиНаладка шагающего конвейера производится: при изменении длины заготовок - перемещением реек 7 и 8, закрепленных с правой стороны по ходу конвейера вдоль пазов 50 и заменой ложемента 31, при изменении диаметра заготовок - заменой реек 7 и 8 и ложемента 31 с пазами 44, соответствующими диаметру заготовки.

2755

10

15

Шагакщий конвейер работает следующим образом.

Нажатием на кнопку Пуск на пульте управления (не показано) включается привод 3, приводящий в движение кривошип 13, который через ролик 12, взаимодействующий с кулисой 10, осуществляет возвратно-поступательное перемещение подвижной рамы 2. Вместе с кривошипом 13 вращается диск 20, который своим выступом последовательно входит в пазы выключателей 17 и 18.

При входе выступа диска 20 в паз выключателя 17 передается сигнал пнев- мораспределителям 53, открьшающим клапаны подачи сжатого воздуха к пневмоприводам 24 механизмов 4 подъема.

хзо приводят в движение коромысла 23, нажимающие сверху на оси ро- ликоопор 21, при этом подвижная рао

ма 2, находящаяся на роликоопорах 21, опускается вместе с ними в нижнее

5

0

положение и удерживается в этом положении до тех пор, пока выступ диска 20 не выйдет из паза выключателя 17, т.е. до конца обратного хода рамы 2 (влево).

При входе диска 20 в паз выклю- чателя 18 передается сигнал командо- аппарату автоматической линии (не показано) на вьшолнение рабочего хода штамповки, который совершается быстрее, чем период обратного хода рамы 2 и не зависит от продолжительности прохождения выступа диска 20 через паз выключателя 18.

При выходе диска 20 из паза вьпшю- чателя 17, управляющего работой пнев- мораспределителя 35, закрывается клапан подачи воздуха к пневмоприводу 24 и открьгоается клапан, соединяющий пневмопривод 24 с атмосферой, при этом роликоопоры 21 под действием пружин поднимают раму 2 в верхнее положение, удерживая ее в этом положении до конца рабочего хода (вправо) .

В периоды подьема и опускания рамы 2 ролик 12, совершая круговое движение, проходит радиальные участки фигурного паза 11 кулисы 10, обеспечивая при,этом кратковременные остановки ее в крайних положениях, достаточные для этих периодов. Б периоды перемещения рамы 2 в горизонтальных плоскостях ролик 12 проходит прямолинейные участки паза 11 кули50

55

1452755

ы 10. Таким образом, обеспечивается рямоугольная циклограмма работы кон- ейера при непрерывном (безостановоч- |ом) движении привода 3 и достигает-- я высокая точность шаговых переме- рений.

; Перемещение заготовок происходит период рабочего хода подвижной рамы

как и на любом другом шагающемю

:онвейере. Заготовки переносятся рей- ами 8 на один шаг и устанавливаются а рейки 7 и на ложемент 31 механиза 5, который при этом вместе с храовиком 29 удерживается собачкой 30, 5 рейка 32 с роликом 33, контактиру- ицим с левым упором 9, передвигается право, свободно проворачивая зубча- гое колесо 27 против часовой стрелки.

Технологическая обработка (штам- 20 овка) и поворот заготовок на 180 на механизме 5 производится в. период обратного хода рамы 2, при этом рей- 1са 32 с роликом 33, контактирующим

на 180° для обра

При т достигае тации и на позиц ладает п управлен связь с отдельны сами, у нологич гается ной и н рейками ханизма полненн боковых го прив выключа ментов, работы, и взаим

с правым упором 9, передвигается вле- 25 линией. ;зо, проворачивая зубчатое колесо 27

по часовой стрелке, срабатьшает сцепление обгонной муфты 26 и храповик 19 вместе с ложементом 31, несущим заготовку, поворачивается на 180 , эбеспечивая при дальнейшем ее перемещении подачу другого конца под птамповку.

Рейка 32 механизма 5, благодаря наличию пружин, выполняют также роль подпружиненных упоров, необходимых г;ля погашения инерции и удержания подвижной рамы 2 в крайних положени- |ях в период прохождения роликом 12 радиальных поверхностей паза 11 кулисы 10, образующих широкий проем.

Поштучная выдача заготовок на конвейер производится из загрузочного устройства при взаимодействии подвиж- ных реек 8 с питателем (не показано).

Сталкивание заготовок с конвейера в накопитель 49 осуществляется при обратном ходе рамы 2 концами неподвижных реек 7 через понижающие выемки 48 подвижных реек 8

Так осуществляется работа- конвейера в составе автоматической линии.. Остановка конвейера производится выключением привода нажатием на кнопку Стоп на пульте управления (не показано).

Шагающий конвейер обеспечивает транспортирование различных по длине и диаметру заготовок с поворотом их

30

35

40

45

50

55

Пред кую про кую эне Форм

Шага располо но непо приводы вижной е я те произво гоемкос мя упор ной рам нии пов мом, ко с закре це ложе тически валом р ностью перемещ и пооче ими кон причем ной рам одном у неподви женными ющего м та изде ность п располо рамы в

55

на 180° в горизонтальной плоскости для обработки второго конца.

При транспортировании изделий достигается высокая точность ориентации и точность позиционирования на позициях штамповки. Конвейер обладает простотой и надежной системой управления, обеспечивающей взаимосвязь с автоматической линией или отдельными однокривошипными прессами, установленными в линию по технологическому 1ликлу. Все это достигается новьши конструкциями: подвижной и неподвижной рам со сменными рейками, поворотно-фиксирующего механизма со сменным ложементом, выполненных с возможностью переналадки боковых упоров и кривошипно-кулисно- го привода с управляющим диском и выключателями, а также других элементов, обеспечивающих четкий ритм работы, высокую скорость перемещений и взаимодействие с автоматической

5 линией.

0

5

0

5

0

5

Предлагаемый конвейер имеет высокую производительность труда и низкую энергоемкость. Формула изобретения

Шагающий конвейер, содержащий расположенные на основании параллельно неподвижную и подвижную рамы и приводы подъема и перемещения подвижной рамы, отличающий- е я тем, что, с целью повышения производительности и снижения энергоемкости конвейера, он снабжен двумя упорами, закрепленными на подвижной раме, и установленным на основании поворотно-фиксирующим механизмом, который имеет вертикальный вал с закрепленным на его верхнем конце ложементом для изделия и кинематически связанную с вертикальным валом рейку, установленную с возможностью возвратно-поступательного перемещения вдоль подвижной рамы и поочередного взаимодействия своими концами с упорами подвижной рамы, причем опорные поверхности неподвиж- ной рамы и ложемента расположены на одном уровне, а опорная поверхность неподвижной рамы выполнена с расположенными напротив поворотно-фиксирующего механизма выемками для поворота изделий, при этом несущая поверхность подвижной имеет выемки, расположенные на концах подв ижной рамы в месте разгрузки.

StttpyaetHoe yempei/emfo

CmrflWiW

«S

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа спиц | 1986 |

|

SU1412932A1 |

| Устройство для дозированной подачи заготовок | 1985 |

|

SU1284909A1 |

| Шагающий конвейер | 1980 |

|

SU905167A1 |

| Правильно-отрезной автомат | 1985 |

|

SU1326379A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Устройство для нанесения покрытий | 1982 |

|

SU1070221A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| Устройство для загрузки тележечного конвейера | 1976 |

|

SU659479A1 |

| Устройство для сварки пористых полимерных материалов | 1985 |

|

SU1234208A1 |

Изобретение относится к транспортирующим устройствам. Цель - повышение произБ-сти и снижение энергоемкости конвейера. На основайии расположены параллельно подвижная 2 и неподвижная 1 рамы. На раме 2 закреплены два упора 9. На основании установлен поворотно-фиксируклций механизм с вертикальным валом 28. На верхнем конце вала 28 закреплен ложемент 31 для изделия. С валом 28 кинематически связана рейка 32, установленная с возможностью возвратно23 5 35 j; 2926 JZ 33 9 77 28 AW//|// I//I / поступательного перемещения вдоль рамы 2 и поочередного взаимодействия своими концами с упорами.9. Опорные поверхности рамы 1 и ложемента 31 расположены на одном уровне, а опорная поверхность рамы 1 выполнена с расположенными напротив поворотно- фиксирующего механизма выемки для поворота изделий. На концах рамы 2 в месте разгрузки расположены выемки несуьчей поверхности рамы 2о Конвейер имеет приводы 3 перемещения и подъема рамы 2. На рамах 1 и 2 закреплены сменные рейки 7 и 8. Заготовки переносятся рейками 8 на один шаг и устанавливаются на рейки 7 и на ложемент 31. Поворот заготовок производится в период обратного хода рамы 2. Рейка 32, контактирующая с правым упором 9, передвигается влево и ложемент 31, несущий заготовку, поворачивается на 180°, обеспечивая, при дальнейшем ее перемещении подачу другого конца под штамповку. 12 ил. сл сл СП СЛ W

19 6 ..

T го tj n fff so

Позиции wmannofictt atinonamu4ecKou линии

.J

SuffA

фи,В

50

E

Фив,7 Г-г

3tfe-/v

20

Фиг. 9

/5

-FI

| Вейсман В.Ф | |||

| Шагающие конвейерыг -М.: Машиностроение, 1976, Со 17-19, рис о 7. |

Авторы

Даты

1989-01-23—Публикация

1986-09-30—Подача